隔震橡胶支座的硫化工艺优化

2021-07-23张远喜黄兆明袁维娜管庆松

张远喜,任 姝,黄兆明,袁维娜,唐 均,管庆松

(震安科技股份有限公司 云南省工程结构减隔震应用工程研究中心,云南 昆明 650041)

隔震橡胶支座(以下简称支座)是由多层橡胶与多层钢板叠层组合而成的橡胶厚制品。在模压加热硫化时,橡胶厚制品的不同部位因与热源距离不同而存在明显温度梯度,从而导致硫化程度不同,直接影响制品的使用性能。因此,支座的硫化工艺制定除应考虑硫化三要素(压力、温度、时间)外,还须保证支座各胶层均能获得最佳的硫化程度。合理的硫化工艺条件对改善支座的使用性能、提高硫化设备利用率、节约动力和能源至关重要[1-4]。

本工作利用TP700多路数据记录仪对硫化过程中支座各胶层的温度进行监测,记录胶层的温度随时间的变化;利用阿累尼乌斯方程式计算各胶层的硫化效应,并换算成等效硫化时间,求得各胶层的实际硫化程度[5-6],并根据各胶层的性能确定支座的硫化工艺条件。

1 实验

1.1 试样

直径为600 mm的支座由28层橡胶和27层钢板叠层组合而成。剥离支座每层钢板均涂抹适量硅油,测试剥离胶层的物理性能。

1.2 试验设备

TP700多路数据记录仪,深圳市拓普瑞电子有限公司产品;500 t平板硫化机,无锡锦和科技有限公司产品;1 500 t电液伺服压剪试验机,北京富力通达科技有限公司产品。

1.3 支座测温埋线位置

支座中热电偶测温埋线的位置为从上往下第2,4,6,8,10,12,14胶层,第14胶层为中间胶层。

1.4 性能测试

邵尔A型硬度按照GB/T 531.1—2008进行测试;拉伸性能按照GB/T 528—2009进行测试。

支座的刚度按照GB/T 20688.1—2007进行测试,面压为12 N·mm-2,水平剪应变为±100%,循环次数为3。

1.5 数据分析公式

(1)硫化强度表示胶料在一定温度下单位时间所达到的硫化程度,其取决于胶料的硫化温度,即:

(4)硫化程度可以衡量胶料经过一定的硫化历程后获得的相对交联程度。制品的基准硫化温度为T0,某部位胶料在该温度下的工艺正硫化时间为t90,等效硫化时间为td,则它们的比值即为硫化程度(DOV):

(5)硫化反应活化能。可以利用硫化仪测试法,根据阿累尼乌斯方程(K=Ae-E/RT)线性拟合得出(K为反应速率常数,A为频率因子)。

2 结果与讨论

2.1 硫化反应活化能

半成品胶料的硫化特性见表1。

表1 胶料的硫化特性Tab.1 Curing characteristics of compound

胶料的阿累尼乌斯方程线性拟合曲线见图1,曲线拟合数据如下:斜率为1.057 2×104,截距为-18.583,活化能为87.899 kJ·mol-1,A为1.176×108s-1,。由此可知,半成品胶料的反应活化能为87.899 kJ·mol-1。

图1 胶料的阿累尼乌斯方程线性拟合曲线Fig.1 Linear fitting curve of Arrhenius equation of compound

2.2 温度监测

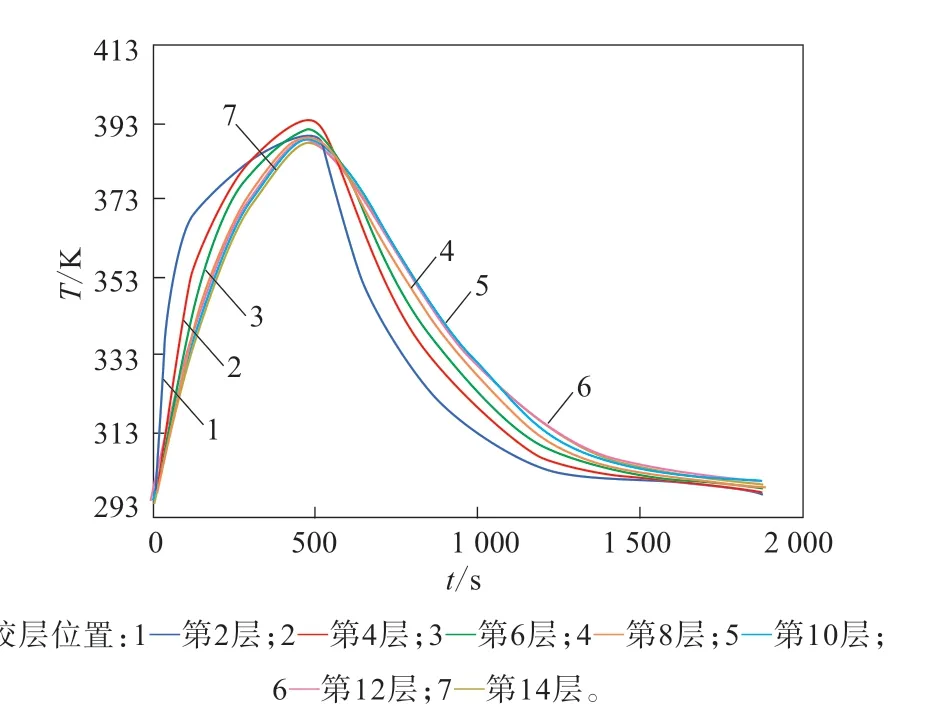

支座的暂定硫化条件为120 ℃×8.5 h,图2为TP700多路数据记录仪记录的硫化过程中支座各胶层的测试温度与硫化时间的关系曲线。

图2 硫化过程中支座各胶层的测试温度与硫化时间的关系曲线Fig.2 Relationship curves between test temperature and vulcanization time of each compound layer of bearing during vulcanization process

由图2可知,硫化过程中的传热主要通过硫化机的上下平板,因此越接近平板的胶层硫化速度越快,中间胶层传热慢,硫化速度较慢。支座脱模后降温时间长,特别是中间胶层降至室温需要约22 h,因此模压硫化效应和后硫化效应同等重要。

2.3 等效硫化时间

利用公式(1)—(4)对试验数据进行处理,结果见表2。

由表2可知,支座第4胶层的等效硫化时间为82.47 min,超出平坦期,处于过硫状态。第14胶层的等效硫化时间虽在平坦期内,但远超过t90。此外,各胶层的硫化程度较大,均达到3以上。因此,可推断整个支座的硫化时间较长。

表2 支座各测温点硫化效应及等效硫化时间Tab.2 Vulcanization effect and equivalent vulcanization time at each temperature measurement point

2.4 物理性能

半成品胶料的物理性能如下:邵尔A型硬度38度,100%定伸应力 0.79 MPa,300%定伸应力3.22 MPa,拉伸强度 25.0 MPa,拉断伸长率717%。

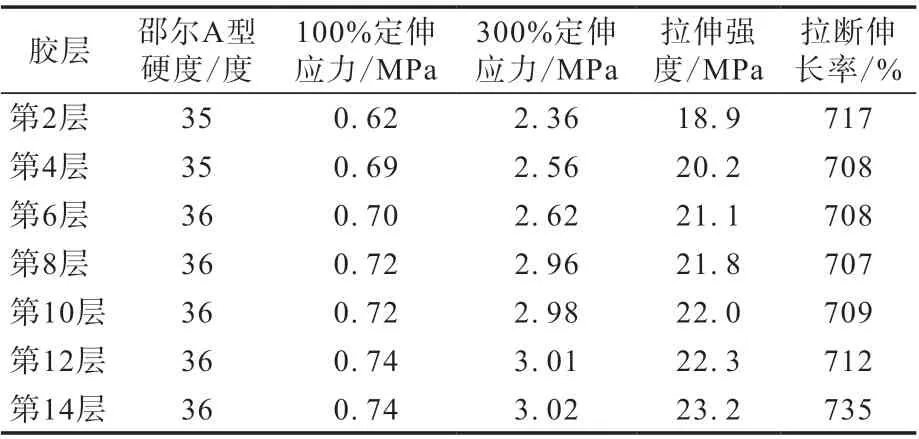

支座各胶层的物理性能见表3。

表3 支座各胶层的物理性能Tab.3 Physical properties of each compound layer of bearing

从表3可以看出,支座第2至第14胶层的硬度、定伸应力和拉伸强度逐渐增大,但较半成品胶料明显降低,说明支座的硫化时间较长,与上述等效硫化时间分析结果一致,特别是外胶层过硫严重,出现分子链断裂,导致拉伸性能下降明显。

2.5 硫化工艺优化

(1)支座的优化硫化条件。将支座第14胶层的硫化时间作为制定工艺的标准,根据各测温点的硫化温度与时间数据,得出第14胶层的等效硫化时间的理论计算值,见表4。

表4 第14胶层的等效硫化时间理论计算值Tab.4 Theoretical calculation values of equivalent vulcanization time of 14th compound layer

当支座的硫化条件为120 ℃×7 h,模压时胶层即将达到正硫化,加上后硫化效应,胶层完全可以达到正硫化状态。综合考虑,120 ℃×7 h为支座的优化硫化条件,该优化硫化条件的硫化时间较原定硫化时间缩短1.5 h。

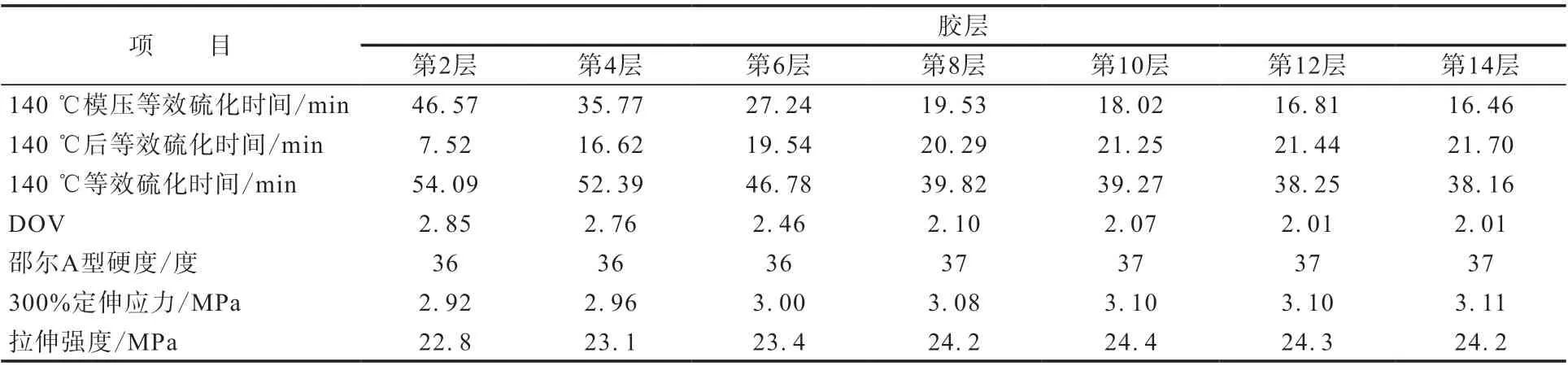

(2)优化硫化条件下支座各胶层的等效硫化时间及物理性能。120 ℃×7 h优化硫化条件下支座各胶层的硫化效应及物理性能见表5。

由表5可知,在120 ℃×7 h优化硫化条件下支座各胶层的等效硫化时间均在硫化平坦期之内,硫化程度也在要求范围之内,硬度、定伸应力和拉伸强度较原定硫化条件下支座胶层明显增大,即优化条件下支座各胶层的性能均有提高。

表5 支座各胶层的等效硫化效应及物理性能Tab.5 Vulcanization effect and physical properties of each compound layer of bearing

(3)优化硫化条件下支座的性能。在120℃×7 h优化硫化条件下支座的性能见表6。

表6 在120 °C×7 h优化硫化条件下支座的性能Tab.6 Performance of bearing under 120 °C×7 h optimized vulcanization condition

计算得出,支座的竖向刚度测试值偏差为+11%,100%水平等效刚度测试值偏差为-9%,即支座的竖向刚度和100%水平等效刚度测试值与设计值吻合很好,满足S-A类产品这两项性能测试值偏差±15%要求,说明优化硫化条件下支座的性能满足设计要求。

4 结论

(1)采用阿累尼乌斯方程式进行等效硫化时间计算,对支座的硫化状态分析评价较为准确。

(2)支座的优化硫化条件为125 ℃×7 h,在该优化硫化条件下支座的硫化时间大幅缩短,硫化设备利用率提高,生产成本降低,产品性能满足设计要求。