预处理方式及干燥温度对养心菜热风干燥特性与品质的影响

2021-07-23孙庆运张宗超贾振超韩梦龙

孙庆运,张宗超,贾振超,韩梦龙,赵 峰

(山东省农业机械科学研究院,山东济南 250100)

养心菜,学名景天三七(Sedum aizoonL.)为景天科红景天属多年生草本植物,种植区域主要分布在我国东北、华北、华东等地区[1]。养心菜营养价值丰富,茎叶中含有丰富的铁、钙等矿物质,以及果糖、蛋白质、维生素C、齐墩果酸等活性成分,可用于治疗高血压、心脏病,以及降血糖、降血脂等,具有很高的药用价值[2−4]。同时由于其营养丰富,也可作为饲草代替部分饲料,在畜牧养殖方面也具有广阔的应用前景[5]。

目前养心菜的应用包括鲜食和制粉,其中以干燥后制粉为主,制得的粉体用于生产药品以及活性成分提取。干燥生产是制粉过程中的重要环节,但养心菜的研究主要集中在药用价值和活性成分的提取[6−8],干燥加工方面相关研究较为薄弱。根据实地调研发现,目前养心菜干燥生产加工中多以热风为热源,采用烘箱、烘房的形式,其热效率相对较高,但由于养心菜含水率较高,茎叶干燥特性差异大,从而存在干燥时间长、效率低、干燥不均匀等问题,制约了养心菜干燥生产。物理预处理方式包括压榨、压扁、切段等,通过预处理后可有效降低物料含水率,提高干燥效率,在加工副产物、牧草等物料干燥过程中得到了广泛应用[9−10]。苜蓿自然干燥研究结果表明压扁处理可以提高苜蓿茎叶干燥的均匀性,提高茎秆干燥的速率[11];苜蓿热风干燥中,压扁切段处理后茎叶的干燥速度较为接近[12]。在燕麦+箭笞的干草调制过程中,压扁处理会明显提高干燥过程中的干燥速率[13]。因此研究预处理方式对养心菜热风干燥特性和品质的影响非常重要。

为提高养心菜的干燥效率和降低干燥成本,解决实际生产过程中的问题。本研究以预处理方式、热风温度为试验因素,分析各试验因素对养心菜全株、茎、叶干燥特性和品质的影响,以干燥时间、干燥速率以及可溶性蛋白含量、VC含量为指标,确定最佳的干燥工艺过程,为养心菜实际干燥生产过程提供理论指导。

1 材料与方法

1.1 材料与仪器

养心菜 取自山东省东平县,自田间收割后将根部去除,用密封袋包装,带回实验室置于冷藏箱内保存;考马斯亮蓝G-250 试剂 南京建成生物工程研究所有限公司;维生素C(VC)含量试剂盒 南京建成生物工程研究所有限公司;其他试剂 均为国产分析纯或化学纯。

101-3BS电热鼓风干燥箱 上海力辰邦西仪器科技有限公司;YP20002B电子天平 上海力辰邦西仪器科技有限公司;JFSD-100-Ⅱ粉碎机 上海嘉定粮油仪器有限公司;DK-S24 水浴锅 上海精宏实验设备有限公司;T6 新世纪紫外分光光度计 北京普析通用仪器有限责任公司;TGL-16M台式高速冷冻离心机 上海圣科仪器设备有限公司等。

1.2 实验方法

1.2.1 不同处理方式对养心菜干燥特性的影响

1.2.1.1 不同预处理方式对养心菜干燥特性的影响根据文献分析[14],预处理方式选择切段、压扁、压扁+切段处理,以未处理养心菜为对照组,研究热风温度80℃下不同预处理方式对养心菜干燥特性的影响。每组试验物料取20 g,置于锡纸盒中,每30 min测量一次物料质量变化,直到质量变化小于0.01 g,试验设置2 次重复。物料切段的长度为30 mm,压扁采用钢尺挤压,将茎秆和叶片一次压裂、压扁,有少量汁液产生。

1.2.1.2 不同热风温度对养心菜干燥特性的影响根据预试验和文献分析研究[14],热风温度60℃以下,干燥时间过长,而热风温度90 ℃以及更高的温度,物料质量开始变差。从而热风温度选择60、70、80 ℃三个水平,研究不同热风温度下切段、压扁+切段预处理对养心菜干燥特性的影响,每组试验物料取20 g,置于锡纸盒中,试验设置2 次重复,每30 min测量一次物料质量变化,直到质量变化小于0.01 g。

1.2.1.3 不同预处理方式对养心菜茎叶干燥特性的影响 养心菜茎、叶的生物结构差异较大,其内部含水率以及水分的迁移都会有较大的差异,对养心菜的干燥均匀性产生影响,会造成茎或叶的过度干燥。首先将养心菜的茎和叶进行分离,分别对茎、叶进行切段、压扁+切段预处理,研究热风温度80 ℃下茎、叶在切段、压扁+切段预处理下的干燥特性。每组试验物料取20 g,置于锡纸盒中,试验设置2 次重复,每30 min测量一次物料质量变化,直到质量变化小于0.01 g。

1.2.2 干燥模型的拟合 Weibull模型为经典的干燥模型,对大多数物料的干燥过程有较好的拟合度。Weibull模型的参数表达式如下[15]:

式中,α —尺度参数,min,与物料干燥过程有关的常数,约等于物料中水分去除63%所需要的时间;β—形状参数。

尺度参数 α与干燥过程总时间T的比值设为RA,用于表示前期与后期干燥速率差异的大小。其表达式为:

式中,Xi—测定值;Xpi—拟合值;Xmi—测定的平均值;n—数据个数。

模型拟合度的好坏采用决定系数R2、均方根误差RMSE、残差平方和SSE进行确定,R2值越接近1 代表模型拟合程度越好,均方根误差和残差平方和值越小说明拟合程度越好。

1.2.3 不同处理方式对养心菜品质的影响

1.2.3.1 不同处理方式对养心菜可溶性蛋白含量的影响 将不同处理方式下干燥后的物料进行粉碎,可溶性蛋白含量的测定方法采用考马斯亮蓝G-250 比色法,每个物料测定三次,取平均值,并作显著性分析。研究热风温度80 ℃下不同预处理方法(压扁、切段、压扁+切段),以及压扁+切段处理下不同热风温度(60、70、80 ℃)对养心菜可溶性蛋白含量的影响,以及茎、叶中可溶性蛋白含量的差异。

1.2.3.2 不同处理方式对养心菜VC含量的影响将不同处理方式下干燥后的物料进行粉碎处理,养心菜VC含量的测定方法参照国标2,6二氯靛酚滴定法[16]。每个物料测定三次,取平均值,并作显著性分析。研究热风温度80 ℃下不同预处理方法(压扁、切段、压扁+切段),以及压扁+切段处理下不同热风温度(60、70、80 ℃)对养心菜VC含量的变化,并结合相关的研究对成分变化进行讨论。

1.2.4 测定指标

1.2.4.1 初始含水率 初始测定方法参照国标GB 5009.3-2016[17],新鲜养心菜的初始含水率为90.13%±0.80%。

1.2.4.2 干基含水率 干燥过程中干基含水率的计算公式为:

Mt—t时刻的干基含水率,g/g;mt—t时刻养心菜的质量,g;md—养心菜干物质的质量,g。

1.2.4.3 水分比MR由于养心菜的平衡含水率远小于Mt和M0,水分比的计算公式可以简化为[18]:

式中,M0—初始干基含水率,g/g。

1.2.4.4 干燥速率DR干燥速率(drying rate,D R,g/(g·min))计算公式为[19]:

式中,Mt1—t1 时刻干基含水率,g/g;Mt2—t2 时刻干基含水率,g/g。

1.3 数据处理

试验数据由EXCEL、Origin9.1、SPSS17 等软件进行处理,对数据进行计算、拟合以及图表的绘制。结果中数据以平均值±标准差(SD)的形式进行表示,并对品质指标数据进行显著性分析,以不同字母a,b,c,d,e,f表示差异显著(P<0.05)。

2 结果与讨论

2.1 养心菜热风干燥特性

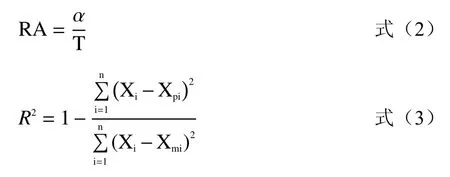

2.1.1 预处理方式对养心菜干燥特性的影响 为了提高养心菜的干燥速率和降低干燥时间,研究切段、压扁以及压扁+切段等预处理方式对养心菜干燥特性的影响,养心菜不同预处理方式的热风干燥特性曲线如图1 所示,试验数据表明,各种预处理方式均对养心菜干燥特性有影响。从图1a中可以看出,与未处理组相比,压扁、压扁+切段处理使干燥时间显著下降(P<0.05),仅为未处理组干燥时间的40%、35%。这主要是由于压扁对茎秆的表皮以及维管束、角质层等组织产生了破坏,电镜观察研究表明[20],压扁茎秆可以将木质化和非木质化细胞分开,减弱水分的保持能力,另外压扁使内部组织增大了与热空气的接触面积,内部水分迁移的阻力降低。而切段处理对干燥时间的影响较小,其干燥时间仅较未处理组降低了90 min。

图1 不同处理方式下养心菜干燥特性曲线Fig.1 The drying characteristics curve of Yangxincai at different pretreatment methods

图1b为干燥速率随干基含水率的变化曲线,从图中可以看出,压扁和压扁+切段预处理后养心菜干燥速率明显提高,这是由于压扁处理使养心菜植株中的部分水分迁移到了表面,使其快速脱除,提高了前期的干燥速率,而且减弱了水分的保持能力,使水分更容易脱除。该研究结果与苜蓿的干燥特性相似,茎秆压扁处理会显著降低内部水分迁移的阻力[14,21]。压扁+切段与压扁预处理之间干燥时间和干燥速率变化较小。切段处理后养心菜的干燥速率变化较小,干燥前期干燥速率有所增加,这表明仅切段处理使物料铺放更加均匀,物料与热风的接触面积有所增大,断面处的水分更容易散失,增加了前期的干燥速率;但叶片和茎秆的结构没有被破坏,随着干燥的进行,水分的迁移阻力加大,干燥速率快速下降,低含水率阶段干燥速率相对较低,增加了整个过程的时间。因此,对养心菜进行压扁和压扁+切段处理有利于水分的快速脱除,提高养心菜干燥的效率。

由于压扁和压扁+切段对干燥时间和干燥速率的影响变化较小,增加切段处理可以使干燥时间减少30 min,而压扁+切段处理干燥速率相对更高;切段处理可以增加薄层物料铺放的均匀性,在生产中也有利于增加与热空气的接触面积,因此后续研究中仅选择压扁+切段预处理与切段预处理进行对比分析。

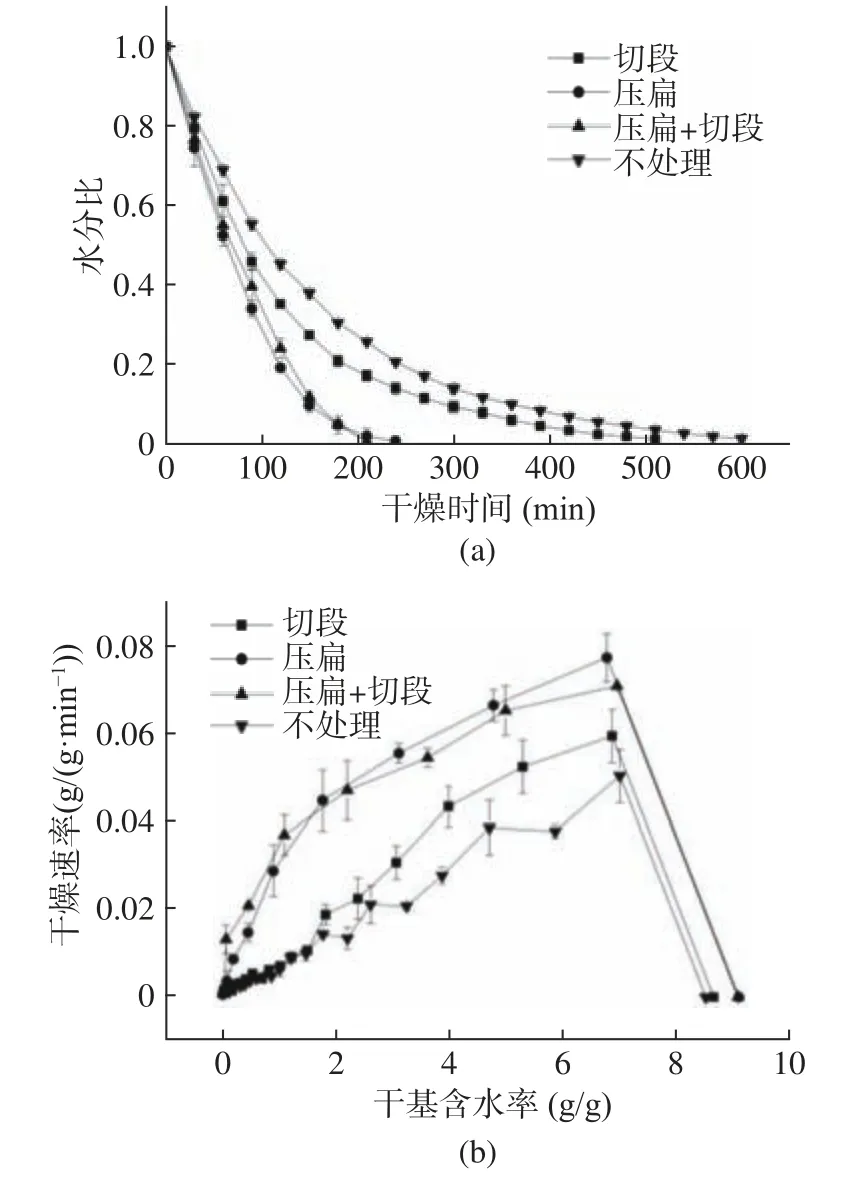

2.1.2 热风温度对养心菜干燥特性的影响 图2 为不同热风温度下养心菜的干燥特性曲线,分别进行了切段和压扁+切段处理下各热风温度干燥特性的对比分析。从水分比曲线可以看出,相同处理方式下随着温度的上升,干燥时间显著下降,热风温度60 ℃下干燥时间显著延长(P<0.05)。这主要是由于在较高的热风温度下,物料内部水分子的能量高,提高了内部水分子往物料表面迁移的速率,物料表面的水蒸气分压与空气中的水蒸气分压的压差增大,从而提高了其干燥速率,这与苜蓿、杂交狼尾草等物料的干燥特性相同[22−23]。相同温度下,压扁+切段处理干燥时间较切段处理均显著降低;热风温度60、70、80 ℃下干燥时间分别降低34%、42%、59%,表明了各温度下压扁处理有利于提高干燥速率。

图2 不同热风温度下养心菜干燥特性曲线Fig.2 The drying characteristics curve of Yangxincai at different hot air temperature

从干燥速率曲线可以看出,各干燥温度下干燥速率均先上升后快速下降,热风温度80 ℃下干燥速率显著高于其他温度(P<0.05);干燥前期自由水含量高,不同温度下干燥速率相差较大,而干燥后期由于水分迁移阻力较大,干燥速率降低,从而不同温度下干燥速率相差较小。热风温度70 ℃下,切段处理物料的干燥速率先上升后恒速再降速,且干燥前期干燥速率低于60 ℃组,这可能是由于物料初始含水率的差异,以及物料干燥过程中摆放不均匀造成的。干燥后期70 ℃和60 ℃组的干燥速率较低,这也是干燥时间显著延长的主要原因,提高干燥后期的干燥速率可以降低总的干燥时间,因此采取预处理和提高干燥后期热风温度有利于提高后期的干燥效率,这与大多数物料的干燥特性相同[24−25]。

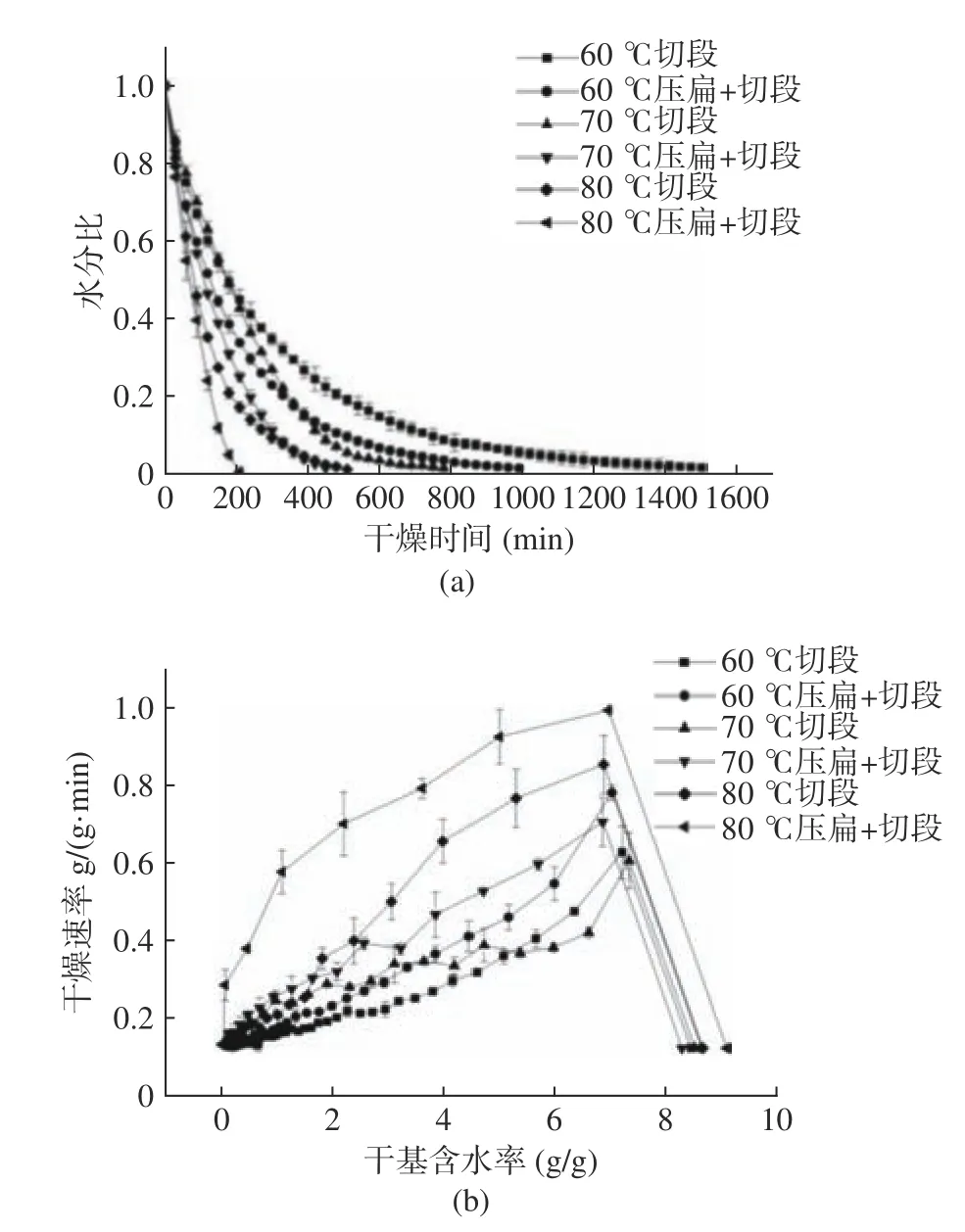

2.1.3 养心菜茎叶热风干燥特性 热风温度80 ℃,茎叶不同处理方式下的干燥特性曲线如图3 所示。从图中可以看出,切段处理方式下叶片的干燥时间仅为茎干燥时间的60%,表明茎叶干燥特性差异较大,在干燥过程中存在茎叶干燥不均匀现象;而压扁+切段处理方式下茎的干燥时间较叶低30 min,茎的干燥速率显著上升(P<0.05),而叶片在不同处理方式下干燥时间变化较小,这与苜蓿茎叶干燥时间的研究结果相似[26]。从干燥速率曲线可以看出,茎的初始含水率低于叶片,但由于干燥速率较低,从而茎的干燥时间显著延长(P<0.05);经过压扁+切段处理后干燥速率显著提高,与叶片干燥速率相近,因此压扁处理有利于提高茎的干燥速率,以及在干燥过程中实现茎叶均匀干燥。

图3 热风温度80 ℃下养心菜茎叶热风干燥特性曲线Fig.3 The drying characteristics curve of the stem and leaf of Yangxincai at hot air temperature 80 ℃

2.2 干燥模型的拟合结果

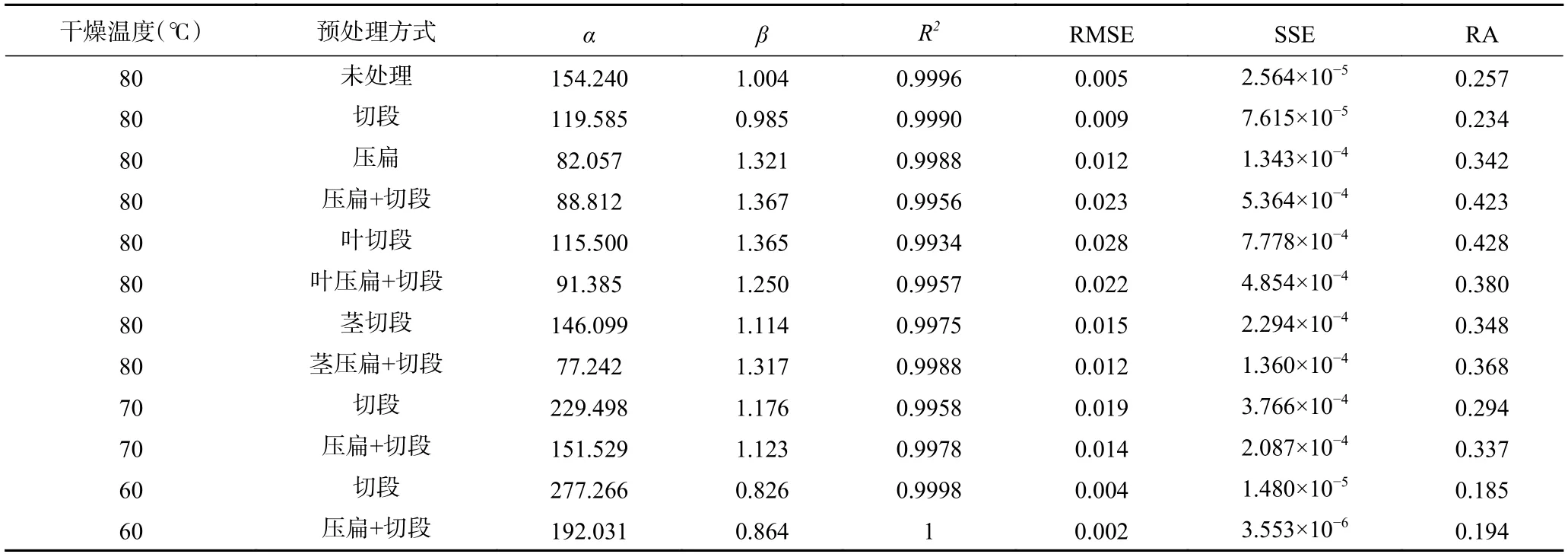

不同热风温度和预处理方式下养心菜热风干燥数据与Weibull模型的拟合结果,如表1 所示。从表中可以看出,Weibull模型拟合系数R2值均大于0.99,表明干燥过程数据与Weibull模型的拟合度非常高,可以用该模型预测养心菜的热风干燥过程。

表1 Weibull模型拟合结果Table 1 Fitting results of Weibull model

从α值可以看出,在整个干燥过程中物料前期水分脱除所用的时间较短,而干燥后期因为干燥速率较低,从而整个干燥过程的时间显著延长。各温度下,经预处理后前期的干燥时间降低,所占整个干燥过程的比重增加,如RA所示,表明了预处理提高了后期的干燥速率。这是因为前期物料内部的自由水含量高,水分子的迁移和脱除所受的阻力较小,蒸发所需要的能量较少,后期以半结合水和结合水为主,水分子与物料的结合力加强,水分子脱除所需要的能量增加,因此相同温度下后期干燥速率显著下降[27];而经过压扁、切段处理后物料一部分水分迁移到表面,物料结构被破坏,接触面积增加,降低了后期水分迁移的阻力,提高了后期干燥的速率。

2.3 养心菜品质变化

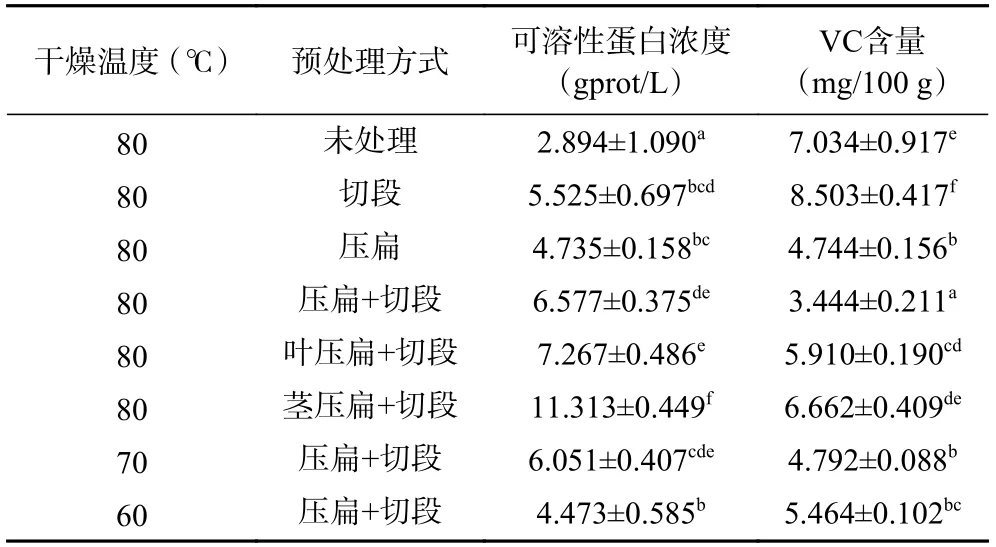

2.3.1 可溶性蛋白含量 表2 为不同处理方式下物料的可溶性蛋白浓度值,从表中可以看出不同干燥工艺对物料可溶性蛋白浓度产生了显著的影响(P<0.05)。与未处理组相比,预处理组80 ℃干燥后的蛋白浓度值均显著提高(P<0.05),表明通过预处理提高了物料的干燥效率以及均匀性,有利于降低干燥过程中可溶性蛋白浓度的损失;其中压扁+切段处理后的物料水分容易散失,且切段后物料的摆放均匀,从而显著降低了干燥时间(P<0.05),可溶性蛋白浓度略高其他两组,这与预处理后苜蓿营养成分含量的变化结果相似[28]。80 ℃未处理组物料的干燥时间最长,生化与生理反应的时间过长使物料的营养物质消耗和损失加大,从而可溶性蛋白浓度值最低[29]。

不同热风温度下,压扁+切段预处理组物料干燥后可溶性蛋白浓度随温度的降低而下降,其中70 ℃和80 ℃组无显著性差异(P>0.05),表明热风温度60 ℃组的干燥时间较长,细胞呼吸以及酶的作用时间长,对可溶性蛋白的消耗大,使生理和生化反应对可溶性蛋白浓度的影响高于热风温度的影响,因此物料的可溶性蛋白浓度较低。而与60 ℃压扁+切段组相比,80 ℃未处理组则是由于热风温度和干燥时间的共同影响,热风温度较高、干燥时间长造成蛋白含量的损失加大。

茎和叶两组的可溶性蛋白浓度要高于其他组,茎中的可溶性蛋白浓度高于叶片中,这可能是由于茎叶单独干燥,干燥均匀度提高,减少了茎叶干燥不均匀与过度干燥造成的蛋白 含量的损失。

2.3.2 VC含量 从表2 中的VC含量值可以看出,在80 ℃热风温度下,未处理组与切段处理组的VC含量相对较高,且压扁+切段处理后物料的VC含量最低。这主要由于VC对氧、光、温度和水分非常敏感,压扁会造成VC随水分流失而损失,且增加了与环境的接触面积,加速了VC的氧化,造成VC含量的损失加大[30];切段处理对结构的破坏较小,且降低了干燥时间,因而VC含量略有提高[31]。随着温度的降低VC含量值升高,这表明VC容易受到温度的影响,温度较高会使VC变质,这与秋葵等物料的研究结果一致[32−33],因此干燥工艺的选择需要在品质变化和干燥效率之间平衡。

表2 不同预处理方式下养心菜可溶性蛋白浓度和VC含量值Table 2 Protein concentration and VC concentration of Yangxincai under different pretreatment methods

3 结论

上述研究表明提高热风温度,以及进行压扁+切段、压扁预处理有利于提高干燥速率,显著降低干燥时间,而切段预处理对养心菜干燥时间的影响较小。另外压扁+切段预处理有利于提高养心菜茎、叶的干燥速率,提高养心菜茎叶干燥的均匀性。在品质方面,提高热风温度,以及进行预处理有利于减少养心菜可溶性蛋白的损失;相同处理条件下,茎、叶干燥后的可溶性蛋白含量高于整株。而压扁、压扁+切段预处理以及提高热风温度会使VC含量降低。根据研究结果综合分析,养心菜干燥工艺确定为热风温度80 ℃和压扁+切段预处理。该研究优化了养心菜干燥生产工艺,有利于提高养心菜干燥生产的效益。

为了进一步提高养心菜干燥的效率以及改善其品质,需要结合其他干燥方式,进行养心菜联合干燥、连续干燥工艺研究和设备设计。