Fe含量对Al-5.2Zn-1.7Mg-0.5Cu合金显微组织与力学性能的影响

2021-07-23范远博王顺成张思倩

范远博,王顺成,周 楠,张思倩

(1.沈阳工业大学 材料科学与工程学院,辽宁 沈阳 110870;2.广东兴发铝业有限公司,广东 佛山 528137;3.广东省科学院材料与加工研究所,广东 广州 510650)

铝合金具有密度低、比强度高、导电导热性能好、易加工成形和可回收利用等优点,广泛用于建筑、电子电器、交通运输、机械装备、航空航天、武器装备等领域[1-4]。Fe是铝合金中不可避免的杂质元素,主要来源于铝锭和铸造生产过程。陈胜迁等人[5-7]研究了Fe含量对铸造铝硅合金组织与力学性能的影响表明,过量的Fe在铝硅合金中容易形成针状β-Fe富铁相,造成应力集中,成为铝硅合金断裂的裂纹源和裂纹扩展方向,从而降低铝硅合金的强度和塑性。

Al-Zn-Mg-Cu系合金属于可热处理强化的高强度铝合金,随着交通运输、机械装备、航空航天和武器装备等的发展,对Al-Zn-Mg-Cu系合金的强度、塑性、耐腐蚀性能和疲劳性能都要求越来越高[8-11]。但迄今为止,未见研究杂质元素Fe对Al-Zn-Mg-Cu系合金组织性能影响的报道。因此,本试验研究了Fe含量对Al-5.2Zn-1.7Mg-0.5Cu合金显微组织和力学性能的影响。

1 试验材料与方法

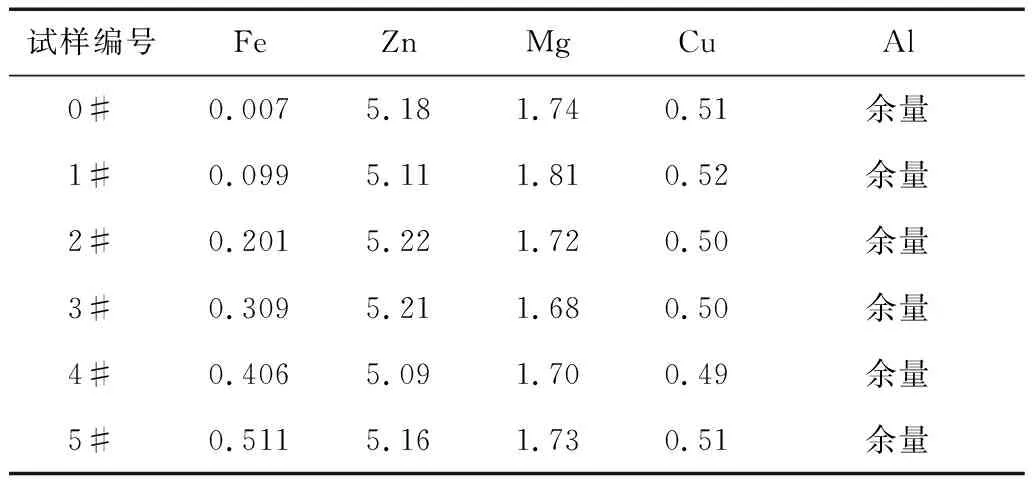

试验材料对象为Al-5.2Zn-1.7Mg-0.5Cu合金,采用纯铝锭(99.99%,质量分数,下同)、纯锌锭(99.9%)、纯镁锭(99.99%)和Al-50Cu合金熔炼配制,在100 kg熔铝炉内于750 ℃加热熔化纯铝锭,然后加入纯锌锭、纯镁锭和Al-50Cu合金,搅拌熔化成铝合金液,经精炼除气除杂和扒渣后,将铝合金熔体铸造成直径100 mm、长250 mm的Al-5.2Zn-1.7Mg-0.5Cu合金铸棒,铸造温度为690 ℃。将Al-5.2Zn-1.7Mg-0.5Cu合金铸棒再在5 kg石墨坩埚电阻炉内加热熔化、升温至750 ℃,分别加入不同量的Al-20Fe合金,对应合金中w(Fe)分别为0.1%、0.2%、0.3%、0.4%和0.5%,搅拌,精炼除气除杂和扒渣后,铸造成直径100 mm、长200 mm不同Fe含量的Al-5.2Zn-1.7Mg-0.5Cu合金铸棒,经SPECTROMAXx型直读光谱仪测定,其化学成分如表1所示。

表1 试验合金的化学成分(质量分数/%)Table 1 Chemical compositions of test alloy rods(wt/%)

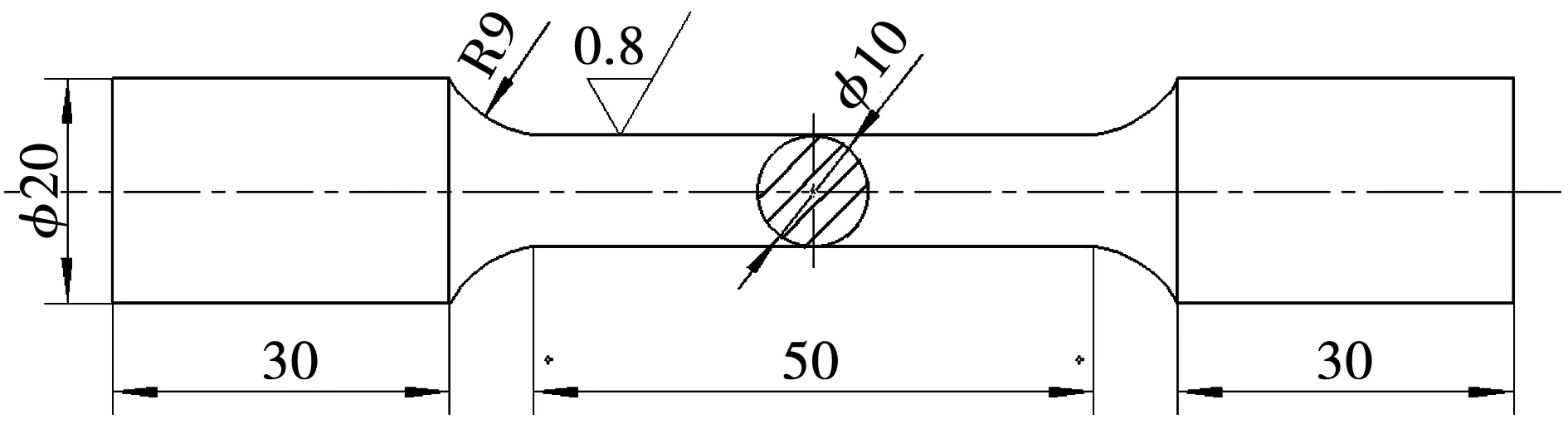

在试验合金铸棒横截面二分之一半径位置上取样,试样经磨制和抛光后,在DMI3000M型金相显微镜上进行观察,在SU8220型高分辨场发射扫描电子显微镜上进行显微组织观察和能谱分析。将试样加工成标准拉伸试样,在DNS200型万能拉伸试验机进行拉伸实验,拉伸速度为2 mm/min,拉伸试样的形状尺寸如图1所示。

图1 拉伸试样的形状尺寸Fig.1 Shape and size of the tensile specimen

2 试验结果与分析

2.1 显微组织

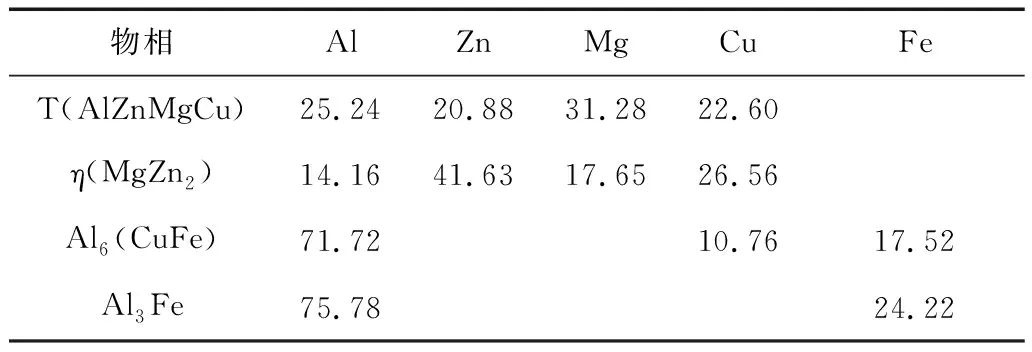

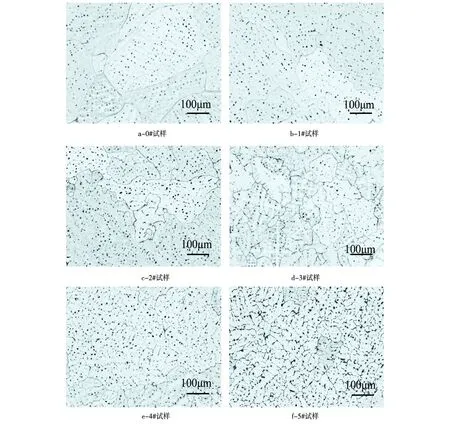

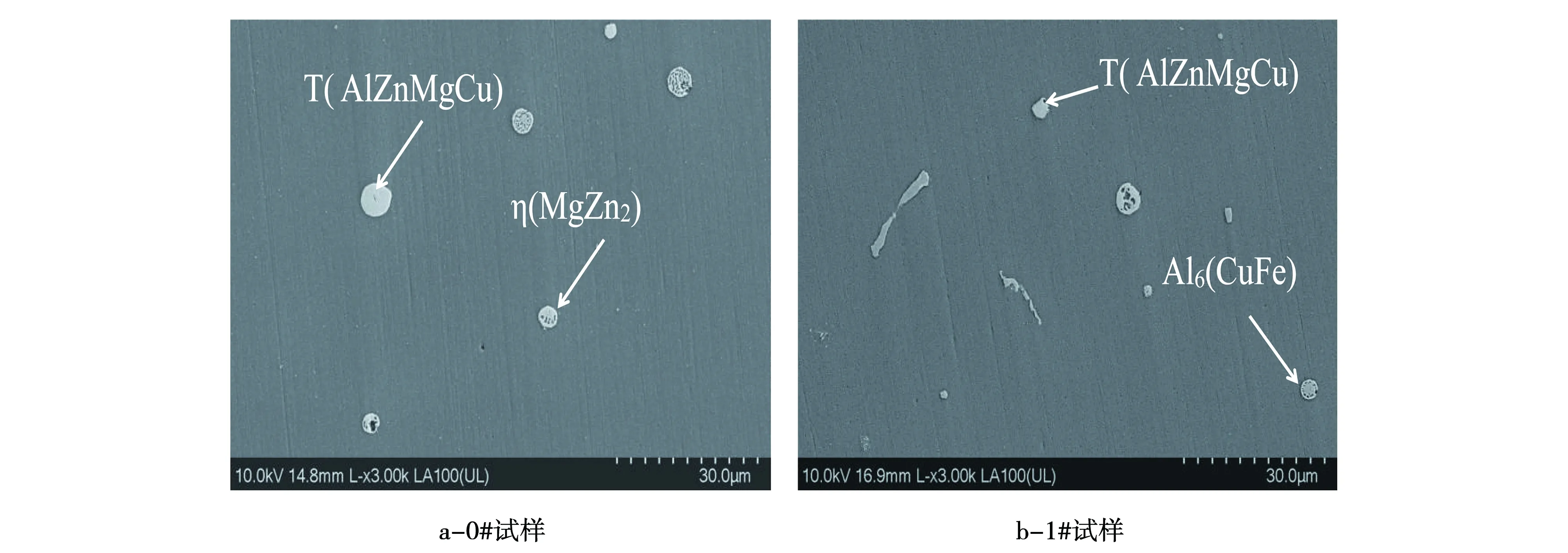

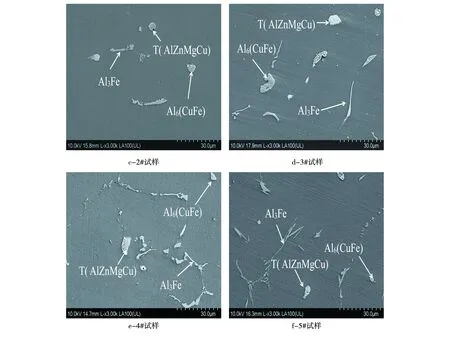

图2为试验合金的金相显微组织。图3为试验合金的扫描电镜显微组织。表2为扫描电镜物相能谱分析结果。从图2可看到,随着Fe含量的增加,合金中第二相的数量逐渐增加。结合表2扫描电镜能谱分析结果,图3中的球形状化合物为T(AlZnMgCu)相和η(MgZn2)相,块状化合物为Al6(CuFe)相[12],长条针状化合物为Al3Fe相。从图3a可看到,未添加Fe元素时,合金中的Fe含量极低,合金基体上只有球形状化合物T(AlZnMgCu)相和η(MgZn2)相。当添加w(Fe)=0.1%的Fe元素时,合金基体上开始出现少量块状的Al6(CuFe)相,如图3b所示。当Fe含量增加到w(Fe)=0.2%时,合金基体上开始出现少量针状的Al3Fe相,如图3c所示。随着Fe含量的继续增加,针状Al3Fe相的数量逐渐增加,分别如图3d、e、f所示。

表2 试验合金的物相能谱分析结果Table 2 Energy spectrum analysis of phases inthe test alloys

2.2 力学性能

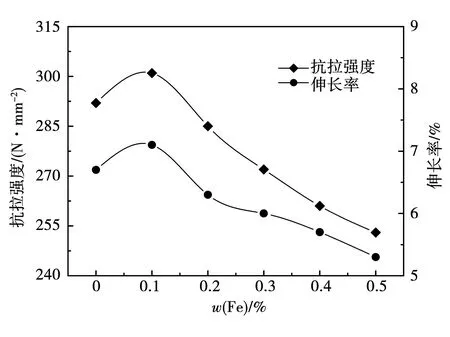

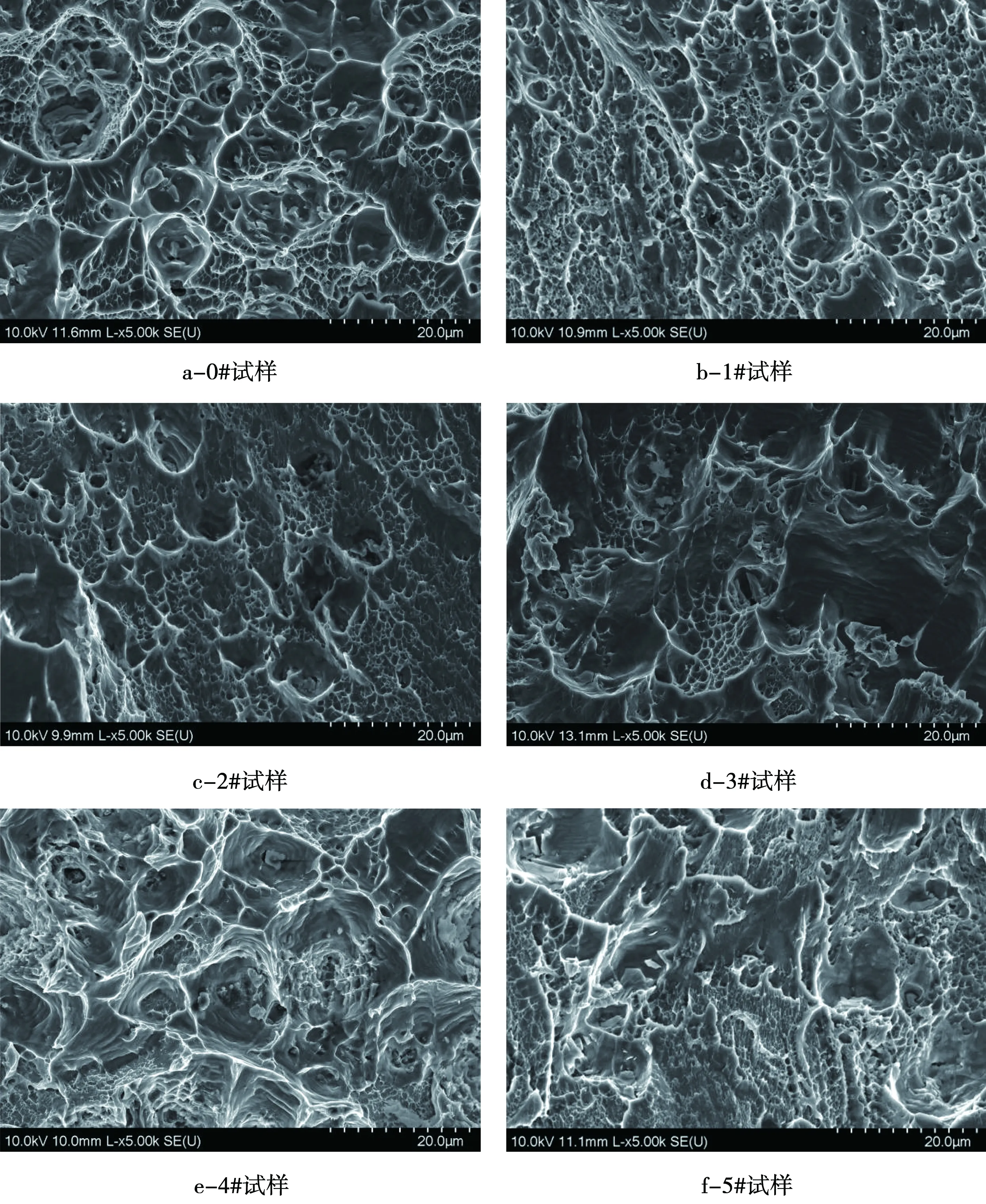

图4为试验合金的抗拉强度、伸长率与Fe含量之间的变化曲线。图5为试验合金的拉伸断口形貌。

图2 试验合金的金相显微组织Fig.2 Metallographic microstructure of the test alloys

图3 试验合金的SEM显微组织Fig.3 SEM microstructures of the test alloys

从图4可看到,未添加Fe元素时,合金的抗拉强度为292 N/mm2,伸长率为6.7%。当添加w(Fe)=0.1%的Fe元素时,合金的抗拉强度提高到301 N/mm2,伸长率提高到7.1%。从图3b可看到,添加w(Fe)=0.1%的Fe元素时,合金基体上开始出现少量块状Al6(CuFe)相,块状Al6(CuFe)相对铝基体有弥散强化作用,因而提高了合金的强度。当添加w(Fe)=0.2%的Fe元素后,合金的抗拉强度下降到285 N/mm2,伸长率下降到6.3%。当继续增加Fe含量,合金的抗拉强度和伸长率都继续下降。当w(Fe)增加到0.5%时,合金的抗拉强度下降到253 N/mm2,伸长率下降到5.3%。从图5可看到,当w(Fe)=0.2%以后,拉伸试样的断口形貌中韧窝的数量开始减少,解离断裂面越来越多。对断口进行扫描电镜能谱分析,可发现断口有针状Al3Fe相。由于针状Al3Fe相属于硬脆相,细长的针状Al3Fe相会割裂铝基体,容易造成应力集中,成为合金断裂的裂纹源和裂纹扩展的方向,从而降低合金的强度和塑性,因此,w(Fe)超过0.2%以后,合金的抗拉强度和伸长率随着Fe含量的增加而逐渐下降。

图4 试验合金的拉伸力学性能随Fe含量的变化曲线Fig.4 Variation curves of tensile mechanical properties of the test alloys with Fe content

图5 试验合金的拉伸试样断口形貌Fig.5 Fracture morphologies of tensile specimens of the test alloys

3 结 论

1)Fe元素在Al-5.2Zn-1.7Mg-0.5Cu合金中以块状Al6(CuFe)相和针状Al3Fe相形式存在,其中块状Al6(CuFe)相对合金有弥散强化作用,而针状Al3Fe相会割裂铝基体,降低合金的强度和塑性。

2)添加w(Fe)=0.1%的Fe,Fe元素在合金中主要以块状Al6(CuFe)相形式存在,合金的抗拉强度提高到301 N/mm2,伸长率提高到7.1%。

3)当w(Fe)超过0.2%后,Fe在合金中主要以针状Al3Fe相形式存在,合金的抗拉强度和伸长率随着Fe含量的增加而逐渐下降。