基于用户投诉的整车强化腐蚀试验问题比对

2021-07-23刘东俭

沈 玥 刘东俭 陈 伟

(1. 中汽研汽车试验场股份有限公司,江苏 盐城 224100;2. 中汽研汽车检验中心(呼伦贝尔)有限公司,内蒙古 呼伦贝尔 021000)

0 引言

根据中国腐蚀与防护网的数据,我国汽车腐蚀造成的经济损失每年超过1000亿元。提升汽车防腐蚀技术,既可以提高资源利用率,保护环境,又可以提升汽车企业的品牌形象。我国幅员辽阔,汽车市场庞大,调查整个汽车市场的腐蚀问题难度大、成本高。各汽车企业每年开展的整车腐蚀试验数量有限,单一企业的试验数据体量较小,试验场可以利用平台优势,在不涉及企业机密的前提下,进行车辆问题的统计。全面了解汽车腐蚀问题,有助于优化汽车腐蚀试验试验设计,提升汽车防腐蚀能力。

1 用户对腐蚀问题的投诉统计

本文通过用户对车辆腐蚀问题的投诉情况,了解用户对腐蚀问题的接受程度,从侧面反映了汽车腐蚀问题的分布情况。文中的用户投诉情况来自于车质网http://www.12365auto.com/。搜索词条“生锈”,搜索时间从2010年5月6日~2019年12月31日,共计搜索到腐蚀相关的投诉10087条。

根据国家统计局发布的数字来看,2010年以来,我国民用汽车保有量稳步增长,近10年的保有量年增幅约为14%。我国民用汽车保有量及腐蚀相关的问题投诉按照年度分布情况如图1所示,2018~2019年,有关腐蚀问题的投诉增幅已高于汽车保有量的增幅,反映了用户正越来越关注车辆的腐蚀问题。

为了解投诉问题的具体分布情况,将2016~2019年的投诉按车身、内饰、前舱、底盘四个区域,分别进行统计,因2016年及以前的投诉数据量较少,将2010~2016的所有数据合并统计,我国汽车腐蚀投诉分布情况如图2所示。

由图2可以看出:2016年以前,用户投诉最为集中的区域为底盘区域。2017~2019年,用户投诉最为集中的区域均为车身区域,内饰投诉的占比近年来有所增加。有关发动机舱区域的投诉一直占比较少。

逐年分析2010~2019年的腐蚀投诉,得出年度投诉量最集中的10个零件或总成,表1为逐年零件投诉排序分布。

分析表1可知,历年投诉较多的零件分布比较集中,主要有车门、座椅、后备箱、侧裙边、制动盘、传动半轴、转向柱、排气管、中控台等,其中车门为用户投诉最多的汽车部件。

表1 逐年零件投诉量排序

随着国内汽车企业技术的提升和对汽车防腐蚀开发投入的增多,汽车品质逐年提高,但有关腐蚀问题的投诉却无明显减少。一方面因为生锈引发用户投诉,多数发生在购车3年以上,近期的汽车防腐蚀设计未得到市场的充分验证。另一方面反映了用户对于车身外观问题的容忍程度越来越低,对汽车品质的要求越来越高。

2 试验车腐蚀问题统计

目前,国内外许多企业都会在试验场开展整车强化腐蚀试验。试验通过盐雾通道、盐水池、灰尘路、碎石路等环境类道路的腐蚀介质输入,配合盐雾仓、高低温试验仓模拟的腐蚀加速环境,在试验场快速模拟处用户使用6~10年的金属使用状态[1]。

通常,不同企业会根据自身产品的市场定位选择不同的试验方法及评价方法,对于腐蚀问题的评判存在差异。为了保持统一,本文对于腐蚀问题的判定采用如下规则:内饰及车身区域,6腐蚀年后出现红锈。前舱区域,3腐蚀年后,腐蚀等级大于3级。底盘区域,1腐蚀年后,腐蚀等级大于3级。所有零件在试验过程中发生失效或试验结束后无法正常进行拆卸更换均视为腐蚀问题。腐蚀等级评定标准参考《QCT732-2005乘用车强化腐蚀试验方法》、《CSAE 69-2018乘用车整车强化腐蚀试验评价方法》。

根据上述规则,对某试验场开展的部分整车强化腐蚀试验问题进行统计,某试验场的试验车问题统计情况如图3所示。

对于问题集中的零件进行统计,试验场腐蚀问题较为集中的前10项如表2所示。

表2 试验车问题排序

试验场统计的问题中,车身问题的占比平均值为35%,底盘问题占比平均值为32%,内饰问题10%,发动机舱占比24%。对比试验场发现的腐蚀问题和用户投诉集中的问题,重合率为60%,说明腐蚀试验和用户投诉发现的问题具有一定的一致性,但仍需提高。

3 用户车辆与试验车腐蚀问题对比

3.1 车门

用户车辆的车门生锈投诉问题,多为门边或车门尖角腐蚀[2,3],腐蚀形貌为油漆鼓包/脱落。试验车的车门生锈问题多集中在车门流水孔及车门折边,腐蚀形貌多为边缘锈蚀,少量表现为油漆鼓包脱落。图4(a1)和4(a2)分别为用户使用6年后,因车门油漆鼓包而产生的投诉,腐蚀等级达到8级。试验车腐蚀问题中,多见如图4(a3)的折边腐蚀,腐蚀等级为2级。少量问题如图4(a4)的流水孔边缘腐蚀引起的油漆脱落,腐蚀等级达到8级。车门的腐蚀问题试验车和用户投诉在腐蚀形貌上存在一定差异,用户投诉中发生的大面积鼓包等现象,在试验场较少发生。

3.2 侧裙边

用户车辆的侧裙边生锈投诉问题,多因油漆问题、生锈严重,腐蚀形貌多为油漆鼓包、金属基材损失等。试验场的侧裙边生锈问题,腐蚀形貌多为金属基材损失。图5(b1)的用户投诉案例中,油漆表面已被破坏,中间存在穿孔现象,腐蚀等级达到9级。图5(b2)用户投诉案例中侧裙边折边胶大片脱落、基材大面积红锈,腐蚀等级达到8级。图5(b3)和图5(b4)侧裙边的PVC防护被破坏严重,腐蚀等级分别为5级和8级。侧裙边的腐蚀问题试验车和用户投诉在腐蚀形貌和腐蚀程度上较为接近,但对于穿孔现象,在试验场模拟试验中较难复现。

3.3 座椅

用户车辆的座椅生锈投诉问题,多发生在座椅骨架处,腐蚀样貌为基材红锈。试验场发现的座椅问题也集中在骨架处,腐蚀样貌为基材红锈。图6(c1)和图6(c2)的用户车辆中,座椅骨架未进行防腐处理,腐蚀等级为4级。图6(c3)为试验车中未进行骨架防腐处理的状态,腐蚀等级为5级。图6(c4)为试验车座椅导轨生锈的案例,腐蚀等级为3级。座椅的腐蚀问题试验车和用户投诉一致性较好。

3.4 天窗

用户对于天窗的腐蚀问题投诉,多因导轨或边框生锈,原因多为排水不畅或油漆处理工艺不佳,腐蚀样貌为油漆鼓包、基材红锈。试验车发现的腐蚀问题多集中在导轨和边框出,腐蚀样貌多为基材红锈。图7(d1)和图7(d2)的用户投诉腐蚀等级为3级,图7(d3)为试验车天窗导轨连接处生锈,腐蚀等级为2级。图7(d4)为试验车天窗边框生锈,腐蚀等级为3级。天窗的腐蚀问题试验车和用户投诉一致性较好。

3.5 下摆臂

后下摆臂因易受石子击打,电泳漆较容易被破坏,因而成为底盘腐蚀问题较为集中的零件。用户投诉问题中,腐蚀样貌多为漆面破坏、基材红锈。试验车发现的腐蚀问题也多为漆面破坏、基材红锈。图8(e1)为用户发现后下摆臂边缘处产生红锈并油漆脱落而引发的投诉,腐蚀等级为3级。图8(e2)为用户因后下摆臂大面积脱落而引发的投诉,腐蚀等级为8级。图8(e3)试验车因石击产生了较多的红锈点,而不是仅仅集中在边缘区域,腐蚀等级为3级。图8(e4)中下摆臂已全面红锈,腐蚀等级为7级。因试验场道路石子的强化击打,试验车的石击区域油漆破坏强于一般用户车辆。

3.6 微观分析对比

对比腐蚀状态除了通过宏观样貌,也可以通过微观分析,进一步判别腐蚀产物及腐蚀程度。因难以溯源用户投诉的车辆状态,取交易市场中被替换的部件进行微观分析。取试验车模拟相同年份的同样零件进行微观分析,因部件型号与试验车不同,对比结果仅供参考。

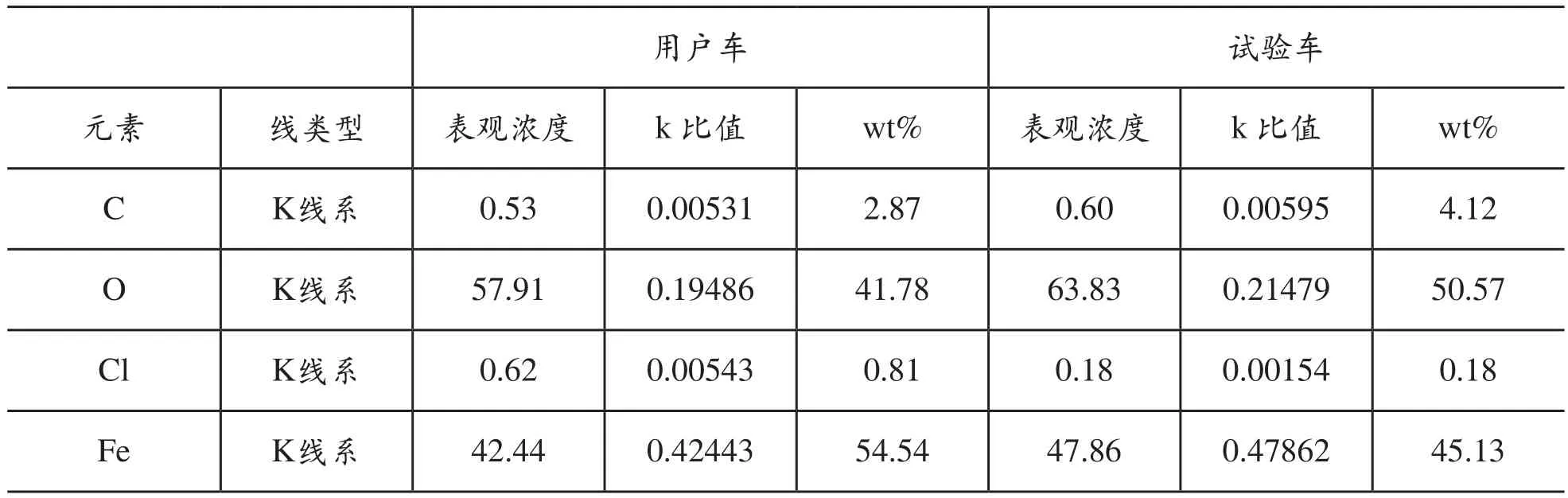

分析微观图像可以看出,图9(f1)为用户车零件,其点坑较大,图9(f3)为试验车零件,其腐蚀点坑较小,但是分布比用户车更密集。两个件的观察点的具体元素成分分析对比如表3所示,可以看出模拟相同年份的试验车与用户车零件氧化状态较为接近。

表3 成分分析对比

4 结语

(1)对于基础外观问题,如缝隙腐蚀、流水槽腐蚀问题,试验车与用户投诉较为一致;

(2)对于石击区腐蚀问题,试验车的腐蚀程度较用户投诉高;

(3)对于空腔腐蚀,尤其是锈穿问题,试验车目前难以模拟复现,试验方法应针对空腔腐蚀增强考核。