UHMWPE基水润滑轴承摩擦及润滑特性的试验研究

2021-07-22王艳真李虎林钟涛尹忠慰

王艳真,李虎林,钟涛,尹忠慰

(1.中国船舶及海洋工程设计研究院,上海 200011;2.上海交通大学 设计学院,上海 200240)

近年来,水作为润滑介质的滑动轴承在船舶、泵类、水轮机等设备上广泛应用。水润滑轴承的应用避免了润滑油泄漏导致的环境污染问题,而且无需供油与密封系统,很大程度上简化了轴系支承系统的复杂性,同时提高了系统的稳定性和可靠性[1]。

国外对水润滑轴承材料的研究起步较早,形成的成熟产品主要有赛龙轴承(Thordon)系列、飞龙轴承(Feroform)系列、Countrose轴承系列以及Durablue水润滑轴承系列等。其中,赛龙材料是合成树脂与合成橡胶经三次元交叉结晶而成的聚合物,该类材料具有良好的承载性、减振性、耐腐蚀性、耐磨性及减摩性,目前已经形成了成熟的产品系列,如Thordon XL,Thordon SXL,Thordon COMPAC,Thordon HPSXL,Thorplas等。我国对水润滑轴承的研究起步较晚,文献[2-4]开展了橡胶合金轴承材料的改性、摩擦磨损机理以及相关弹流润滑理论的研究,文献[5-6]开展了橡胶艉轴承润滑性能、摩擦振动机理、寿命可靠性的研究,文献[1,7-8]开展了水润滑轴承材料研制、水润滑径向和推力轴承的结构设计等研究,但国内产品的性能、寿命均与国外同类产品差距较大。

关于水润滑轴承材料的摩擦磨损性能,国内外学者也开展了大量的研究。文献[9]研究了短切碳纤维对热固性塑料与热塑性塑料磨损率与摩擦因数的影响,结果表明随机方向的纤维能够减小基体的磨损率与摩擦因数,并且与基体材料种类无关。文献[10]研究了不同碳纤维含量对UHMWPE性能的影响,结果表明碳纤维的填充能够显著增大基体硬度,并且能够减小材料在水润滑工况下的摩擦因数。文献[11]研究了PTFE对UHMWPE摩擦磨损性能的影响,结果表明当PTFE填充量为10 %(质量分数,下同)时,复合材料具有最低的摩擦因数与磨损率,但力学性能略有下降。文献[12]研究了硅灰石纤维对UHMWPE基体摩擦磨损性能的影响,结果表明当硅灰石纤维含量为10%时,复合材料具有最低的磨损率,但复合材料的摩擦因数随硅灰石纤维含量的增大而增大。文献[13]研究了水润滑工况下碳纤维与玻璃纤维对PEEK和聚苯硫醚(PPS)摩擦磨损性能的影响,结果表明PEEK及玻璃纤维增强PEEK在水润滑条件下均表现出较差的减磨性与耐磨性,而添加碳纤维则有利于提高PEEK在水润滑工况下的摩擦磨损性能。

水润滑轴承低黏度的润滑介质使得轴承摩擦阻力大幅减小,但会造成轴承动压承载能力差。而且,轴承上开设的水槽也大幅削弱了轴承的承载能力,使得动压润滑难以形成,容易造成轴承材料的严重磨损。因此,研制减摩耐磨性能优异的高性能轴承材料对于改善和提高舰船的服役性能具有重要意义。纯UHMWPE具有极低的吸水率和良好的耐磨性,是一种应用前景广阔的水润滑轴承材料。然而,纯UHMWPE材料热变形温度低,干摩擦或边界润滑情况下减摩效果差,难以兼顾水润滑轴承对材料减摩性、耐磨性以及承载能力等诸多综合性能的要求。因此,本文通过添加填料改善UHMWPE材料的耐温性以及摩擦磨损性能,并对比研究改性UHMWPE轴承与现有赛龙(Thordon SXL)轴承产品的摩擦润滑性能,对UHMWPE水润滑轴承材料的适用性进行考核,为后续高分子水润滑聚合物轴承的制备及应用奠定基础。

1 试样制备及试验方法

通过平面摩擦磨损试验研究改性UHMWPE材料在摩擦过程中的耐热性能,将改性UHMWPE与Thordon SXL的摩擦因数及磨损量进行对比;采用径向轴承试验机对比研究改性UHMWPE及Thordon SXL的润滑性能并获取相关数据,为UHMWPE基复合材料在艉轴承方面的工程应用提供依据。

1.1 试样制备

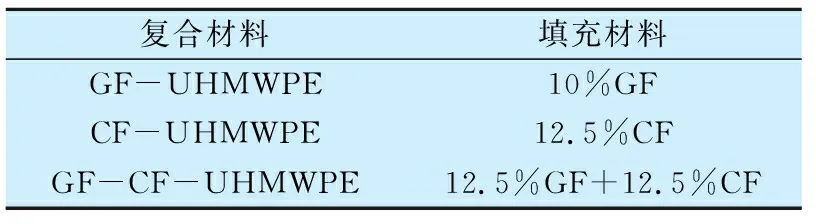

当玻璃纤维(GF)含量(质量分数,下同)为10%或碳纤维(CF)含量为12.5%时,对UHMWPE的摩擦磨损性能改性效果最佳[14];混合填料的最佳填充比为玻璃纤维12.5%,碳纤维12.5%;因此,所选取UHMWPE复合材料的配比见表1。

表1 UHMWPE复合材料的填充比Tab.1 Filling ratio of UHMWPE composite

UHMWPE复合材料的制备采用热压烧结法。首先,采用机械搅拌方式混合UHMWPE与纤维填料,将复合材料装入模具并以40 MPa的压力冷压,保压15 min;其次,将模具连同试样一起放入氮气保护烧结炉进行烧结,烧结温度为220 ℃,烧结时间为90 min;然后,将模具连同试样从烧结炉取出并放入压机压制,压力为10 MPa,保压时间为直至模具和试样冷却至室温;最后,将试样脱模并机加工至摩擦磨损试样或轴承试样。

1.2 平面摩擦磨损试验

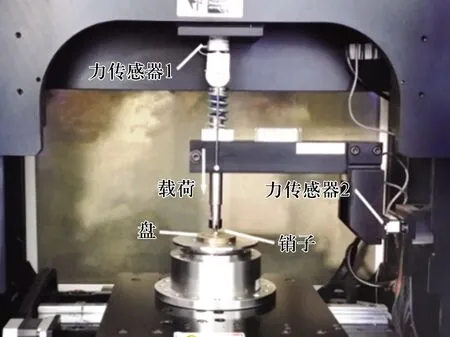

如图1所示,在RTEC销盘式摩擦磨损试验机(MFT-5000)上进行UHMWPE复合材料摩擦磨损特性试验,试验载荷通过电动机带动滚珠丝杠施加,销与盘相对运动时,两对摩面之间产生的摩擦力由固定在力臂侧面的力传感器测定。摩擦磨损试验测试环境温度为20 ℃,空气湿度为50%±5%。复合材料摩擦因数μ=Fμ/FN,Fμ为水平方向的摩擦力,FN为竖直方向载荷。

图1 摩擦磨损试验机测试示意图Fig.1 Diagram of friction and wear tester

试验中,研究改性UHMWPE高分子复合材料摩擦耐温性时,采用复合材料试验销与GCr15试验盘进行对磨,试验销尺寸为Φ6 mm×20 mm,试验盘线速度为1.0 m/s(旋转半径16 mm、转速597 r/min),试验载荷为2.5 MPa(70.65 N),试验时间120 min。

生活方式是人们在长期生活过程中所形成的稳定的生活模式和态度。“环境的改变和人的活动或自我改变的一致,只能被看作是并合理地理解为革命的实践。”[5]人们的生活方式虽然以生态环境为基础,但并非消极被动地接受自然的塑造和影响,而是对生态环境具有能动的反作用,具体表现在生活方式对生态环境的影响中。

对比研究改性UHMWPE与Thordon SXL的摩擦磨损性能时,采用直径Φ4 mm的GCr15销与复合材料圆盘进行对磨。由于UHMWPE材料和Thordon SXL材料均具有良好的耐磨性,通过加速试验增大试验载荷以提高试验效率,选取对比试验载荷为10 MPa,试验盘线速度为0.15 m/s,测试时间为120 min。材料磨损量采用称重法测量,使用的分析天平精度为0.1 mg。为避免试验过程中的水介质和杂质对试样质量的影响,试验前所有试样均用酒精溶液清洗,然后用烘箱40 ℃烘干30 min,待试样温度降到室温后再进行称重,最终取3次测量的平均值作为试样的初始质量。同样,试验后将试样依次用酒精溶液清洗、烘干、降温、称重,并将此时称取的质量作为试样磨损后的质量。分别测试干摩擦和水润滑工况下材料的摩擦磨损性能,为避免偶然误差影响,每组试验采用3组试样重复测量。

1.3 水润滑轴承试验

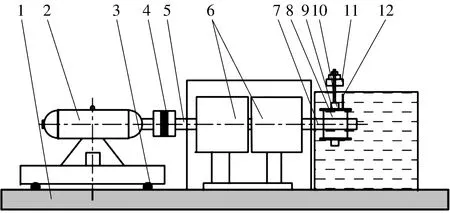

复合材料水润滑轴承测试采用图2所示的径向水润滑轴承试验台。试验台主轴采用伺服电动机直接驱动,电动机额定功率22 kW,最高转速6 000 r/min;试验轴承浸泡在水箱中,水介质通过导水槽进入轴承间隙实现润滑;通过安装在加载环上的拉杆对试验轴承施加拉力实现加载;试验轴转动时,轴与试验轴承之间产生的摩擦力转化为摩擦力测量杆与拉力传感器之间的拉力,从而实现摩擦力的测量。各传感器的性能参数如下:加载力传感器的量程为20 kN,非线性误差≤0.02%F.S.;摩擦力传感器的量程为49 N,非线性误差≤0.02%F.S.。试验前所有传感器均进行标定,以保证测量精度。试验前调整试验轴与主轴对中,测量试验轴圆跳动,保证试验轴旋转精度。

1—基座;2—伺服电动机;3—阻尼器;4—联轴器;5—主轴;6—支承轴承;7—试验轴;8—试验轴瓦;9—轴套;10—滚动轴承;11—加载模块;12—扭矩测量杆图2 径向水润滑轴承试验台Fig.2 Water-lubricated journal bearing test rig

在试验测试过程中,可通过调节竖直方向上的加力杆对试验轴承施加载荷F0,当伺服电动机带动试验轴转动时,试验轴与水润滑轴承之间产生摩擦力Fμ并由水平方向上的拉力传感器获取。试验轴承内径为R,摩擦力传感器与转轴旋转中心之间的距离为L,则摩擦因数为

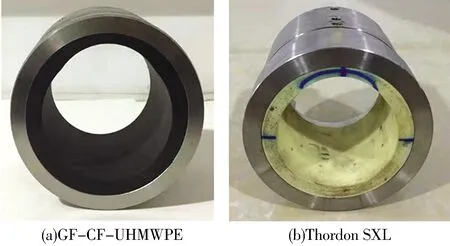

GF-CF-UHMWPE复合材料轴承和Thordon SXL轴承如图3所示,轴承宽度为80 mm,宽径比为1,轴承间隙[1]12为0.125%~0.150%。在水润滑状态下,分别测试轴承在不同线速度、不同载荷下的摩擦润滑特性,测试比压分别为0.1,0.2,0.3,0.4 MPa,试验转速为30~2 400 r/min。每组试验进行3次,取3次试验的平均值作为最终结果。

图3 试验轴承示意图Fig.3 Diagram of test bearings

2 结果与讨论

2.1 填料对UHMWPE摩擦性能的影响

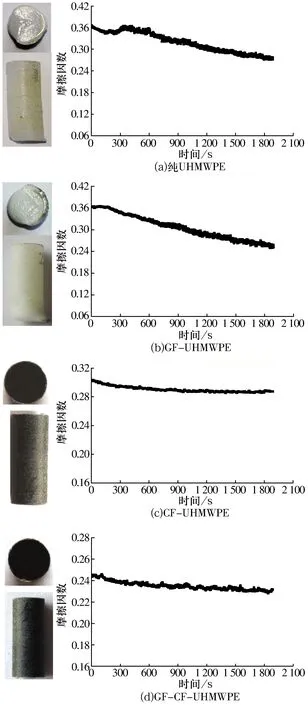

采用RTEC平面摩擦磨损试验研究填料对UHMWPE摩擦性能的影响,试验盘线速度为1.0 m/s,试验载荷为2.5 MPa,不同材料摩擦因数随时间的变化以及试验后试验销的变形情况如图4所示。由图可知:

图4 摩擦热对UHMWPE性能的影响Fig.4 Effect of friction heat on properties of UHMWPE

1)随着摩擦热的积累,纯UHMWPE和GF-UHMWPE材料的摩擦因数均出现了明显下降;试验销有明显的塑性变形,表明这2种材料在高速工况下均出现了明显的软化现象;当摩擦界面的温度达到一定值后,某处薄层材料开始熔化,熔化的高分子材料起到润滑剂的作用,使得摩擦因数开始减小[15]。基体材料软化和表层材料熔化是导致转速增加到一定程度后摩擦因数下降的主要原因。

2)摩擦热对CF-UHMWPE材料的摩擦因数几乎没有影响,试验后材料也没有产生明显的塑性变形,表明CF-UHMWPE材料具有更好的耐温性能。

3)摩擦热对GF-CF-UHMWPE材料的摩擦性能几乎没有影响,试验后材料也没有发现明显的软化及变形现象,表明GF-CF-UHMWPE材料同样具有良好的耐温性能。

从上述研究可以看出:单一玻璃纤维填料可以改善UHMWPE材料的减摩性,但对材料的耐温性能几乎没有改善;单一碳纤维填料可以改善UHMWPE材料的耐温特性,但对材料减摩耐磨性能的改善没有玻纤填料显著;碳纤维和玻璃纤维组合填料在改善材料摩擦磨损特性的同时显著改善了材料的耐温性能,从而使材料具有更佳的综合性能。

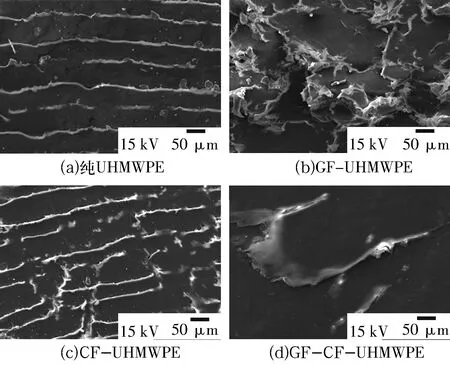

对磨损后的复合材料表面进行扫描电镜分析,结果如图5所示,由图可知:纯UHMWPE材料的磨损表面出现了明显垂直于滑动方向的贯通裂纹,主要为材料剥落与疲劳磨损;GF-UHMWPE材料的磨损表面主要表现为表层材料的擦伤和剥落,失效形式主要为高速下复合材料的黏着磨损; CF-UHMWPE材料磨损表面的裂纹宽度和长度明显减小,表现为交叉的短裂纹,表明添加碳纤维后贯通裂纹的发展明显被抑制,从而也提升了材料耐磨性;GF-CF-UHMWPE材料的磨损表面更加平滑,没有出现显著的贯通裂纹和擦伤,表明其增强了基体的力学性能和耐磨性。

图5 UHMWPE复合材料磨损表面扫描电镜图Fig.5 Scanning electron micrographs of worn surface of UHMWPE composites

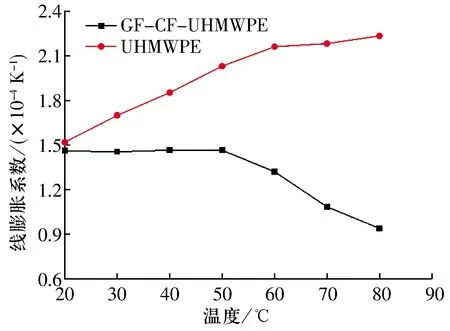

制作尺寸为Φ8 mm×20 mm的圆柱形试样,采用DIL 402 Expedis热膨胀仪对GF-CF-UHMWPE材料的线膨胀系数进行测试,结果如图6所示。由图可知:温度为20~40 ℃时,纯UHMWPE,GF-CF-UHMWPE材料的平均线膨胀系数分别为1.697×10-4,1.461×10-4K-1;温度范围为40~60 ℃时,纯UHMWPE,GF-CF-UHMWPE材料的平均线膨胀系数为2.029×10-4,1.321×10-4K-1;纤维填料的添加能显著减小UHMWPE的线膨胀系数,尤其是高温时的线膨胀系数。在温度20~50 ℃范围内,改性UHMWPE复合材料的尺寸变化基本为线性,且改性UHMWPE复合材料的线膨胀系数远远小于纯UHMWPE。

图6 UHMWPE和GF-CF-UHMWPE材料的线热膨胀系数Fig.6 Linear thermal expansion coefficient of UHMWPE and GF-CF-UHMWPE composite

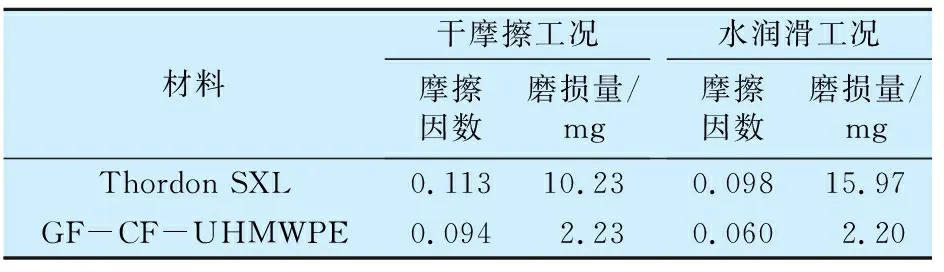

2.2 GF-CF-UHMWPE与Thordon SXL摩擦磨损性能对比

采用RTEC平面摩擦磨损试验机,分别从干摩擦和水润滑2个方面对GF-CF-UHMWPE和Thordon SXL材料的摩擦磨损性能进行对比研究,试验结果见表2。由表可知:干摩擦工况下,GF-CF-UHMWPE材料的磨损量和摩擦因数均小于Thordon SXL材料;水润滑工况下,由于温度高于60 ℃时Thordon存在水解[16],Thordon SXL材料的磨损量反而大于干摩擦工况,而GF-CF-UHMWPE材料的摩擦因数仍小于Thordon SXL材料且磨损量远远小于Thordon SXL材料。因此,无论是干摩擦工况还是水润滑工况,GF-CF-UHMWPE材料的摩擦磨损性能均远优于Thordon SXL材料。

表2 GF-CF-UHMWPE及Thordon SXL材料在不同工况下的摩擦因数及磨损量Tab.2 Friction coefficient and wear rate of GF-CF-UHMWPE and Thordon SXL under different operating conditions

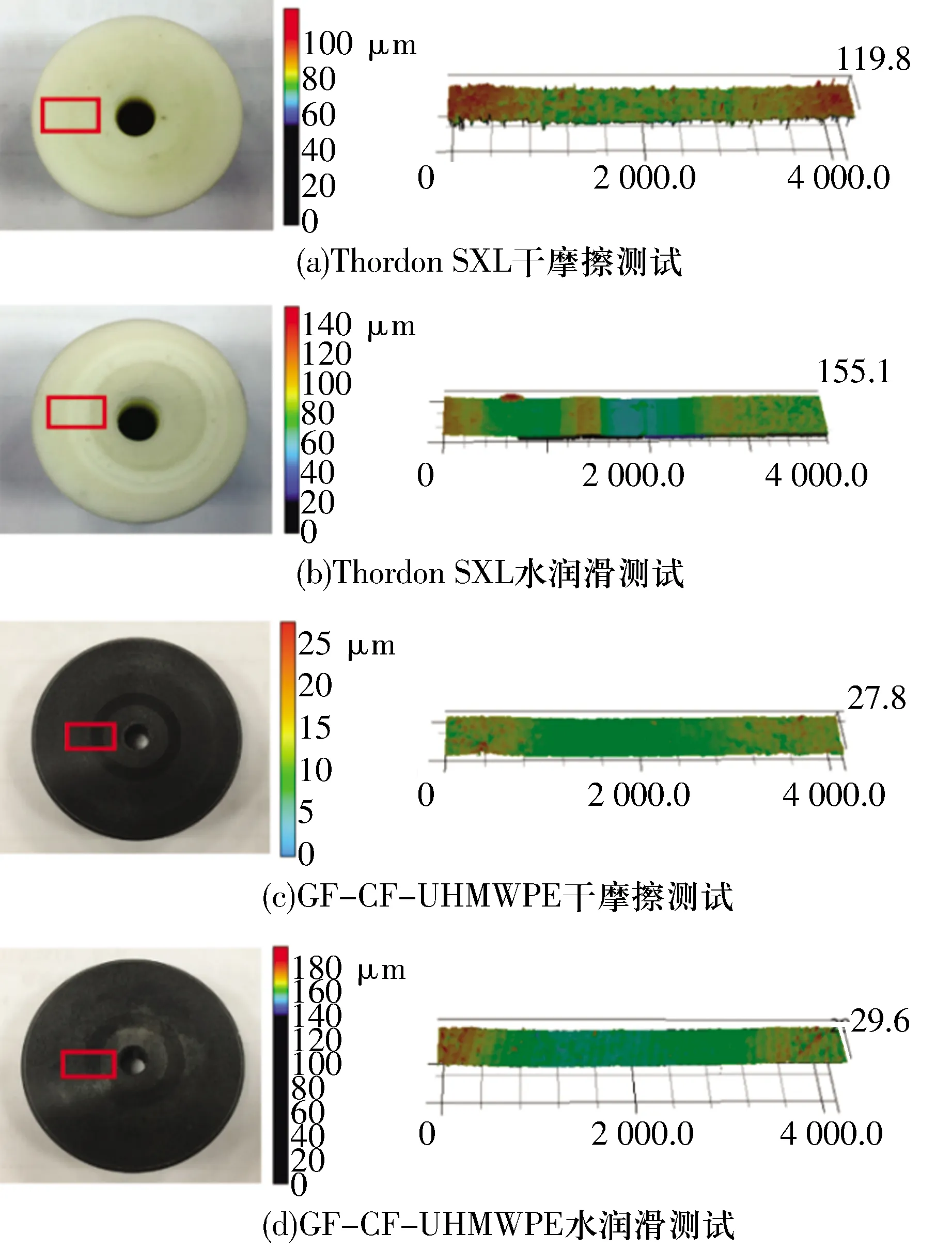

GF-CF-UHMWPE和Thordon SXL平面试样磨损后的表面照片及相应的三维形貌如图7所示,由图可知:Thordon SXL材料在水润滑工况下比干摩擦工况下的磨损更显著;相对于Thordon SXL,GF-CF-UHMWPE材料的磨痕深度更小,磨损后表面更加光滑。

图7 GF-CF-UHMWPE和Thordon SXL平面试样磨损后的表面形貌Fig.7 Worn surface morphology of GF-CF-UHMWPE and Thordon SXL discs

2.3 轴承润滑性能考核试验

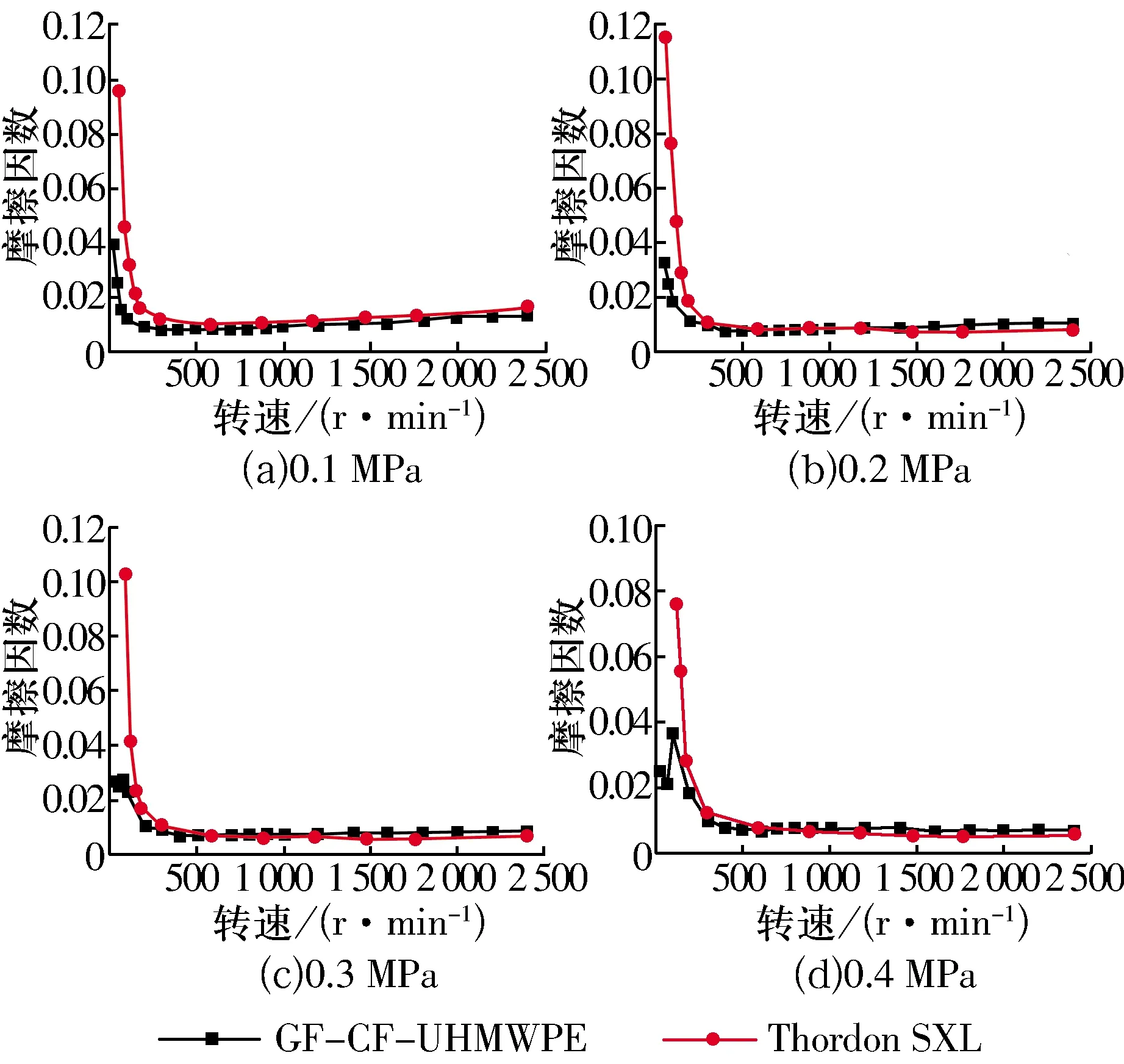

通过对比相同结构参数下GF-CF-UHMWPE轴承与Thordon SXL轴承的启动扭矩与摩擦因数,研究GF-CF-UHMWPE材料水润滑轴承的摩擦润滑性能及其作为水润滑轴承材料的适用性。由于轴承加工后表面存在毛刺、局部不平等现象,试验前需进行磨合以获得稳定的摩擦磨损性能。轴承磨合阶段采用的载荷为0.24 MPa,转速为120 r/min,时间为60 min。

不同工况下,GF-CF-UHMWPE轴承与Thordon SXL轴承的摩擦特性曲线如图8所示,由于设置了摩擦力过载保护,Thordon SXL轴承在载荷大于0.2 MPa时,低转速阶段摩擦力过大导致过载保护,因此Thordon SXL轴承从可运行的最低转速开始测试。由图可知:当载荷为0.1 MPa,转速为60 r/min时,GF-CF-UHMWPE,Thordon SXL轴承的启动摩擦因数分别为0.040,0.095;当载荷为0.2 MPa时,GF-CF-UHMWPE轴承的启动转速为60 r/min,启动摩擦因数为0.035, Thordon SXL轴承的启动转速为60 r/min,启动摩擦因数为0.115;当载荷为0.3 MPa时,GF-CF-UHMWPE轴承的启动转速为60 r/min,启动摩擦因数为0.030,Thordon SXL轴承的启动转速为90 r/min,启动摩擦因数为0.102;当载荷为0.4 MPa时,GF-CF-UHMWPE轴承的启动转速为60 r/min,启动摩擦因数为0.025, Thordon SXL轴承的启动转速为120 r/min,启动摩擦因数为0.076。

图8 GF-CF-UHMWPE和Thordon SXL轴承在不同载荷下摩擦因数随转速的变化Fig.8 Variation of friction coefficient of GF-CF-UHMWPE and Thordon SXL bearings with rotational speed under different loads

GF-CF-UHMWPE轴承与Thordon SXL轴承在不同转速、不同载荷下的摩擦润滑性能对比表明:GF-CF-UHMWPE轴承在相同载荷下的启动转速低,启动摩擦因数小,而且从混合润滑状态转变到动压润滑状态的转变速度较小。GF-CF-UHMWPE轴承在中高速阶段的摩擦因数与Thordon SXL轴承相当,能够适用于水润滑艉轴承。

3 结论

对玻璃纤维及碳纤维改性UHMWPE材料的摩擦磨损性能开展试验,并与Thordon SXL材料在干摩擦、水润滑工况下的摩擦因数及磨损量开展对比研究,分析UHMWPE复合材料轴承在不同转速、载荷等工况下润滑状态的变化规律,得出以下结论:

1)玻璃纤维填料可以显著改善UHMWPE材料的减摩性,碳纤维填料可以显著降低UHMWPE材料的热膨胀系数,碳纤维和玻璃纤维的组合填料能够在改善材料摩擦磨损特性的同时显著改善材料的尺寸稳定性。

2)在干摩擦工况下,GF-CF-UHMWPE材料的摩擦因数和磨损量分别为0.094和2.23 mg,在水润滑工况下,GF-CF-UHMWPE材料的摩擦因数和磨损量分别为0.060和2.2 mg,无论是干摩擦工况还是水润滑工况,GF-CF-UHMWPE材料均具有比Thordon SXL材料更优异的摩擦磨损性能。

3)GF-CF-UHMWPE轴承的启动摩擦因数小,从混合润滑状态转变到动压润滑状态的转变速度较小,并且动压润滑阶段的摩擦因数低,能够适用于水润滑艉轴承。