影响交叉圆柱滚子轴承重复定位精度的常见因素及改进措施

2021-07-22王昆平范雨晴胡敬原赵洋冯毅杰

王昆平,范雨晴,胡敬原,赵洋,冯毅杰

(1.空军装备部驻洛阳地区第二军事代表室,河南 洛阳 471009;2.洛阳轴承研究所有限公司,河南 洛阳 471039;3.高性能轴承数字化设计国家国际科技合作基地,河南 洛阳 471039;4.河南省高性能轴承技术重点实验室,河南 洛阳 471039)

交叉圆柱滚子轴承的滚子呈相互垂直交叉排列,可以承受径向载荷、双向推力载荷及倾覆力矩[1],同时具备高刚性,适用于工业机器人关节或旋转部位、加工中心旋转工作台、力矩电动机回转台等。随轴承加工设备性能的提高,交叉圆柱滚子轴承旋转精度可达到P5以上,能够满足大多数用户的使用需求;但一些客户对交叉圆柱滚子轴承重复定位精度(轴承转动一周,内圈或外圈同一测量点处测量数据重复一致,反映到加工设备上即为同一加工程序加工同一批零件所得到的连续测量结果的一致程度)提出了新的要求,重复定位精度将直接影响设备回转工作台的重复定位性能,进而影响零件加工精度。

在此介绍常见的3种交叉圆柱滚子轴承结构,从轴承设计、加工工艺及安装维护等方面列举影响这3种结构轴承重复定位精度的常见因素,并提出相应的改进措施。

1 交叉圆柱滚子轴承结构

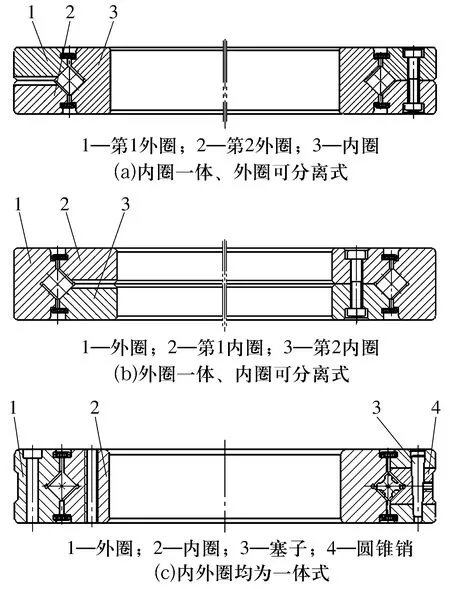

从外形结构上,交叉圆柱滚子轴承(图1)可分为3类:1)内圈一体、外圈可分离式,适用于内圈旋转精度要求高的部位;2)外圈一体、内圈可分离式,适用于外圈旋转精度要求高的部位;3)内外圈均为一体,适用于对外、内圈旋转精度要求均较高的部位,安装对轴承性能几乎无影响。从内部结构上可以分为满装滚子和带间隔保持架2种,满装滚子适用于低速、重载工况,带间隔保持架适用于摩擦力矩小、高速的工况。

图1 常见的3类交叉圆柱滚子轴承结构

2 影响交叉圆柱滚子轴承重复定位精度的常见因素

2.1 轴承设计方面

2.1.1 隔离块结构

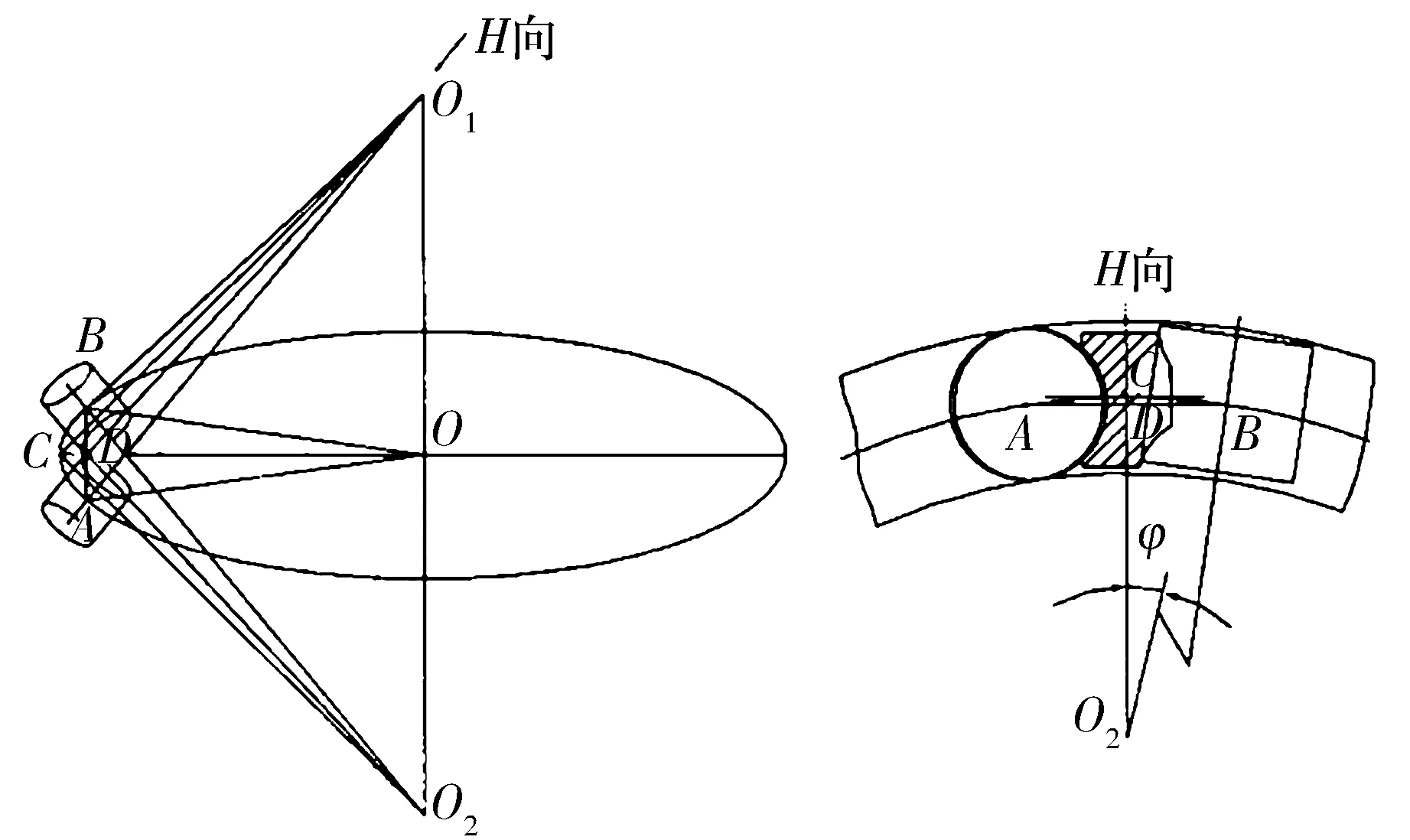

交叉圆柱滚子轴承滚子排列方式如图2所示,相邻滚子用隔离块分开,隔离块起减小滚子之间摩擦,引导滚子运动的作用。

图2 交叉圆柱滚子轴承滚子排列方式

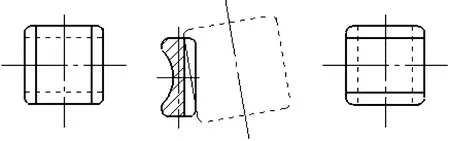

常用隔离块结构如图3所示,隔离块2个圆柱形凹槽的轴心线在同一平面内的投影相互垂直,且平行于凹槽外径面。该隔离块通用性强,只要滚子尺寸相同,即可采用同一隔离块,成本较低。

图3 常用隔离块结构

但交叉圆柱滚子轴承相邻滚子的轴线O1A,O2B与垂直于隔离块轴线的径向平面O1O2C不平行[2](图2),滚子工作表面素线与隔离块圆柱形凹槽素线不平行,而是以一定角度倾斜(图3),实际接触状态为点接触,轴承回转中心直径越小,倾斜角越大,接触状态越不好。在转速较高的工况,隔离块会歪斜,进而影响滚子回转轨迹,造成回转不良,影响轴承重复定位精度。

对隔离块结构优化设计,使隔离块圆柱形凹槽轴线与隔离块所在平面形成一个角度,与滚子轴线平行(图4),从而使滚子与隔离块圆柱形凹槽的接触状态由点接触变为线接触。改进后的隔离块与滚子外径面接触良好,提高了轴承回转平稳性,适用于转速高,对轴承重复定位精度要求高的设备。

图4 改进后的隔离块结构

2.1.2 轴承刚度

轴承在径向载荷、轴向载荷和倾覆力矩联合作用下,内外圈将产生径向、轴向相对位移和相对倾角,从而影响轴承重复定位精度。

轴承刚度有径向刚度、轴向刚度和角刚度。为减小或消除外部作用力下交叉圆柱滚子轴承的相对位移,轴承需施加预载荷。交叉圆柱滚子轴承设计时径向游隙一般为负游隙,即通过调整径向游隙控制轴承内部预载荷。故设计时要根据轴承承受的最大当量径向载荷(径向载荷、轴向载荷和倾覆力矩合成)计算轴承刚度,得到轴承初始游隙,确保轴承在外载荷作用下具有抵抗变形的能力,进而保证轴承重复定位精度。

2.1.3 滚子圆周总间隙

交叉圆柱滚子轴承滚子与隔离块装配后,圆周方向会存在间隙,间隙值可通过更换隔离块调整,但由于隔离块结构和材料的限制,圆周总间隙不能完全消除。圆周总间隙过大,回转过程中隔离块和滚子易歪斜,从而导致轴承承载不均;圆周总间隙过小,回转过程中滚子会相互挤压,滚子与滚道的磨损会加剧:最终均会引起轴承振动增加,重复定位精度不良。根据实际应用经验,对于外径小于300 mm的带隔离块交叉圆柱滚子轴承,为避免在运转过程中轴承磨损使圆周总间隙增大,设计时应在便于装配的前提下尽可能减小圆周总间隙,推荐的圆周总间隙见表1。

表1 交叉圆柱滚子轴承圆周总间隙推荐值

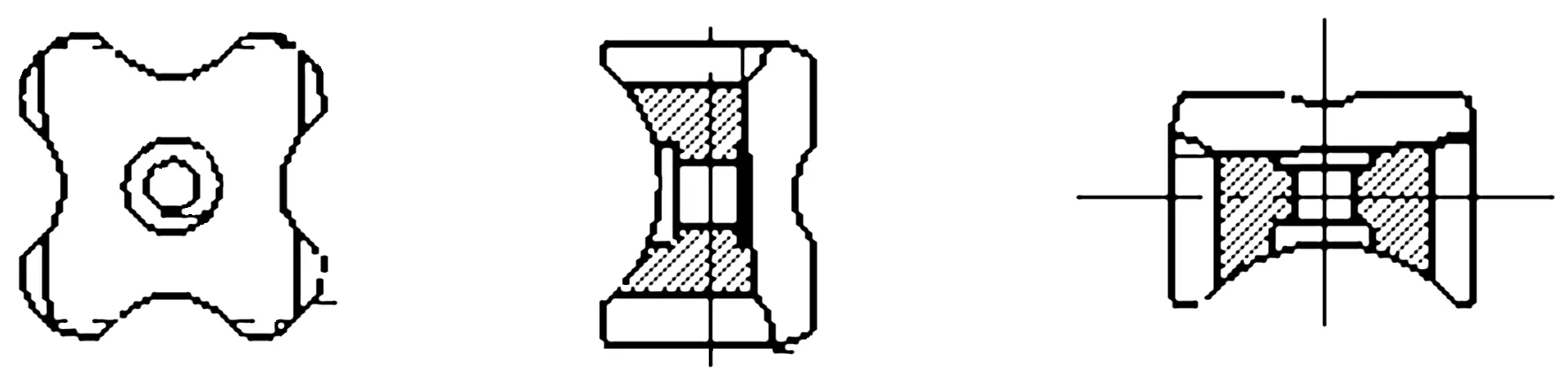

2.1.4 塞子与塞子孔配合间隙

内外圈一体式结构的交叉圆柱滚子轴承,滚子及隔离块需从外径面上加工的塞子孔依次装入。塞子与塞子孔的配合间隙取值非常重要:配合间隙过大,装配后塞子在孔内会发生倾斜,滚子旋转到滚道面上塞子与孔配合处可能会出现异常声,影响轴承旋转精度,进而影响轴承重复定位精度;配合间隙过小,热处理后塞子与塞子孔配合面发生变形,将塞子从外圈塞子孔内取出时易造成塞子孔破坏。根据实际应用经验,塞子外径面和塞子孔内径面粗糙度要求不大于0.8 μm,配合间隙为0.01~0.02 mm。

2.1.5 轴承使用方式

交叉圆柱滚子轴承以卧式和立式使用居多:卧式使用时,圆周方向通常采用滚子间隔隔离块的结构;立式使用中,由于滚子与隔离块圆周方向存在间隙,重力作用下隔离块可能会下落,与滚道产生摩擦,使轴承摩擦力矩增大,严重时会引起轴承卡顿,最终影响轴承重复定位精度。立式使用时,对轴承重复定位精度要求不高的场合可以采用滚子间隔隔离块结构,要求较高的场合可采用整体式保持架间隔滚子结构。

2.2 加工工艺方面

2.2.1 毛刺

若轴承油孔或油槽与滚道接触处毛刺未清理干净,热处理后毛刺硬度高,磨加工时未及时处理,滚子转动到该处时与毛刺磕碰,振动较大,回转平稳性较差。在车加工与热处理工序之间应增加清理油孔及润滑油槽周边毛刺工序。

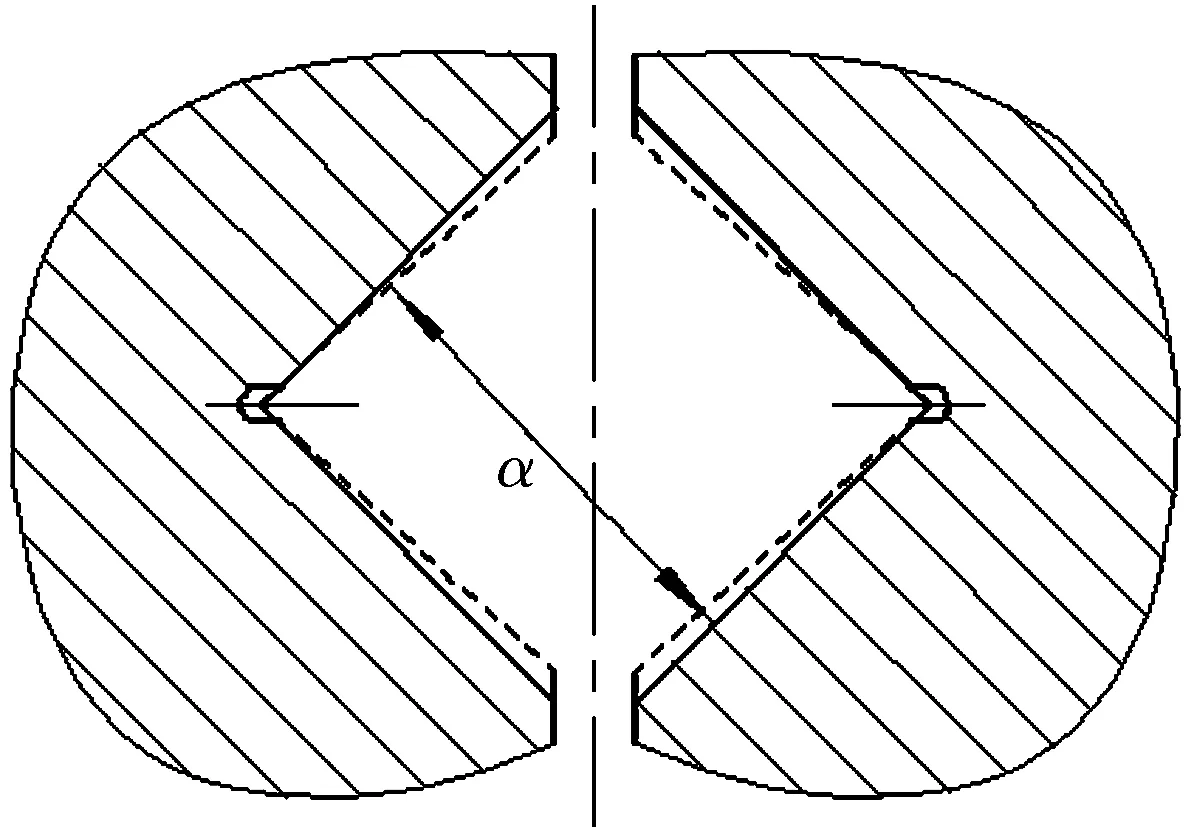

2.2.2 滚道角度

交叉圆柱滚子轴承为直线滚道,两滚道夹角为90°,滚道角度对轴承性能起决定性作用[4],要求为90°±2′。在实际应用中发现:若轴承一个套圈滚道角度按89°58′加工,另一个套圈滚道角度按90°加工,装配后两套圈滚道会形成一个小的夹角α(图5),滚子两端会产生一个附加作用力,使滚子歪斜,进而影响轴承重复定位精度;反之,若滚道角度按正偏差加工,轴承内部也会产生附加作用力。生产加工时应严格按照设备操作规程控制砂轮修整次数,避免出现砂轮磨损后未及时修整造成滚道角度偏小,从而导致滚子与滚道接触不良,影响轴承重复定位精度。

图5 滚道角度示意图

2.2.3 圆锥销与圆锥销孔接触区域

内外圈一体式结构的交叉滚子轴承套圈端面塞子与塞子孔的配合处加工有1∶50锥度的圆锥销孔,通过圆锥销对塞子固定。塞子与塞子孔间隙配合后,再配钻圆锥销孔。配钻时需确保圆锥销外径面与圆锥销孔内表面接触区域达到80%以上,若接触区域低于80%,轴承承受较大冲击载荷时滚子转动到塞子处可能会移动,进而影响轴承重复定位精度。轴承零件热处理后会产生变形,圆锥销随套圈一起淬火后韧性降低,故在粗磨后圆锥销孔与塞子孔表面增加去除氧化皮工序,同时更换圆锥销。更换圆锥销时也需对圆锥销外径面与圆锥销孔内表面接触区域进行着色检验,保证接触区域大于80%以上。

2.2.4 分体式结构两外径或两内径尺寸相互差

对于外圈或内圈为分体式结构的交叉圆柱滚子轴承,合套时应确保合套的2个套圈外径或内径尺寸基本一致,至少应确保两内径或两外径相互差不低于以下要求:

|Δd1mp-Δd2mp|≤Δd/3,

或

|ΔD1mp-ΔD2mp|≤ΔD/3,

式中:Δd1mp,Δd2mp为内径单一平面平均尺寸公差;ΔD1mp,ΔD2mp为外径单一平面平均尺寸公差。

合套的2个分体式套圈外径或内径尺寸相互差超出外径或内径尺寸公差的1/3时,装配后2个套圈易错位,滚道发生偏斜,影响滚子回转状态和轴承重复定位精度。

2.3 安装维护方面

2.3.1 配合尺寸

对于轴承重复定位精度要求高的场合,交叉圆柱滚子轴承一般采用负游隙(CC0游隙),即安装之前轴承内部已有预载荷[5]。根据实际应用经验,过盈配合会增大轴承内部预载荷和摩擦力矩,引起磨损加剧,影响轴承使用寿命。

为避免过盈配合给轴承内部增加额外的预载荷,内圈与轴、外圈与壳体一般采用间隙配合。

2.3.2 安装

对于外圈或内圈分体式结构的交叉圆柱滚子轴承,安装时需从端面压紧2个分体式外圈或内圈,安装凸缘螺钉时,为避免螺钉拧紧力矩不一致造成轴承内部预压不均,应按螺钉数量使用扭矩扳手均匀对称拧紧。在拧紧螺钉过程中,需匀速转动轴承内圈或外圈,调整滚子复位,避免轴承在转动时出现死点。采用强度等级较低的螺栓,在轴承受到较大冲击时螺栓易松动,轴承内部预压减小,影响轴承重复定位精度。推荐选用轴承端盖连接螺钉的强度等级为10.9级以上。

2.3.3 润滑

未及时补充润滑脂会造成轴承内部润滑不良,磨损加剧,影响轴承重复定位精度,同时降低轴承使用寿命。交叉圆柱滚子轴承需定期补充润滑脂,补脂周期为3~6个月[5]。

3 结束语

介绍了3类常见的交叉圆柱滚子轴承,并从轴承设计、加工工艺及安装维护方面对影响轴承重复定位精度的常见因素进行分析,可为提高交叉圆柱滚子轴承的重复定位精度提供参考。