基于随机共振的轴承微弱故障信号检测

2021-07-22朱娟娟高丙朋王维庆

朱娟娟,高丙朋,王维庆

(新疆大学 电气工程学院,乌鲁木齐 830047)

旋转设备中的轴承长久运行后会产生磨损、压痕等不同程度的故障,严重时会导致机械设备停机甚至重大工业事故,及时、有效的早期故障诊断对旋转设备的运行和维护意义重大[1]。

传统的故障特征提取主要有小波分解[2]、经验模态分解[3-4]、变分模态分解[5]等,原理均是对信号进行分解滤波降噪,但在滤除原有噪声的同时会将部分有用信号一并滤除,造成检测精度的降低。随机共振(Stochastic Resonance,SR)广泛存在于自然现象中并主要应用于微弱信号的检测[6-7]:文献[8]将遗传算法应用于随机共振中;文献[9]将步长作为参数进行随机共振,更全面地考虑了参数之间的相互关系;文献[10]引入级联随机共振,有效消除了随机共振处理后信号的边缘脉冲,进而实现信号频率的准确检测;文献[11]将变分模态分解与随机共振结合,实现了风电机组滚动轴承故障的精确诊断;文献[12]对二阶欠阻尼和一阶过阻尼变尺度效果的对比,结果表明二阶欠阻尼在轴承故障诊断中更具优越性。文献[13]对小波阈值降噪后的信号进行经验模态分解,利用信噪比定位模态法选取信噪比较高的模态分量进行合成以突出待测特征并送入随机共振系统;文献[14]采用随机共振对振动信号进行降噪以提高信号的信噪比,继而对随机共振的双稳输出信号进行经验模态分解,采用能量法进行故障特征向量的提取;文献[15]对含噪信号进行经验模态分解后利用自适应算法优化系统参数,使处理后信号能够在双稳系统中产生随机共振,达到精确检测的目的:以上方法结合了模态分解与随机共振,在一定程度上有效提高了信噪比,然而本征模态函数(Intrinsic Mode Function,IMF)筛选指标的差异导致了不同的输出性能。

在上述研究的基础上,尝试将集合经验模态分解(Ensemble Empirical Mode Decomposition,EEMD)与随机共振相结合,在补偿EEMD精度损失的同时改进传统随机共振寻优范围大导致故障提取困难的问题。由于随机共振理论是在低频、小参数条件下推导出来的[16-17],而实际工程中几十到几千赫兹的频率远远不能满足要求,因此需进行尺度变换以满足其适用要求。同时,针对传统随机共振没有考虑参数间相互耦合作用的问题,选择二阶Duffing非线性系统并运用麻雀搜索算法(Sparrow Search Algortihm, SSA)进行参数寻优。最后,通过试验验证该方法在滚动轴承早期微弱故障振动信号处理中的有效性。

1 理论分析

1.1 二阶Duffing振子的随机共振

传统的随机共振参数通过手动调制以获得较好的输出信噪比,而应用智能算法寻优的方法往往只考虑2个变量的影响,忽略了参数间相互耦合作用对结果产生的影响。因此,本文充分考虑参数之间的关系,应用二阶Duffing非线性系统参数k,a,b三者的相互作用引发共振。

由噪声N(t)和微弱信号S(t)共同作用的二阶Duffing振子随机共振方程为

(1)

S(t)=Acos(2πf0t),

式中:x为系统输出;k为阻尼比;U(x)为势函数;S(t)为Duffing振子随机共振系统的输入;N(t)为噪声强度为Ni的零均值高斯白噪声;a,b为系统参数;A为微弱信号的幅值;δ(t)为单位脉冲信号。

图1 Duffing振子系统势函数

分别令其他2个参数为1,研究不同噪声下二阶Duffing非线性系统输出信噪比与剩余1个参数的关系,结果如图2所示:系统参数的改变对输出信噪比有很大影响,参数对信噪比的影响并非线性,而是随参数的改变先增大后减小;另外,不同噪声条件下,同一参数信噪比差异也较大,说明影响信噪比的因素除系统参数外还有噪声强度,而由于噪声难以控制,大多数随机共振都通过系统参数调节进行特征增强,合理选择参数十分重要。

图2 参数k,a,b与输出信噪比的关系

1.2 麻雀搜索算法

麻雀搜索算法是一种针对麻雀觅食和反捕捉的新型仿生优化算法[16],其性能优于大多数智能算法[17],可简化为带侦察预警机制的发现者-加入者模型。设有N只麻雀在一个D维搜索空间中,其中第i只麻雀的位置为Xi=[xi1,…,xid,…,xiD],i=1,2,…,N,xid为第i只麻雀在第d维的位置。发现者个数较少,一般为种群的10%~20%,其位置更新公式为

(2)

式中:t为当前迭代次数;T为最大迭代次数;α为(0,1]之间的均匀随机数;Q为服从标准正态分布的随机数;L为元素均为1的1×d维矩阵;R2为预警值,R2∈[0,1];ST为安全值,ST∈[0.5,1.0]。

当R2

加入者的位置更新公式为

(3)

式中:Xp为发现者当前的全局最优位置;Xworst为目前全局最差位置;A为每个元素随机大小为1或-1的1×d维矩阵,A+=AT(AAT)-1。当i>N/2时,说明适应度值较低的第i个加入者没有获得食物,处于十分饥饿的状态,此时需要飞往其他地方觅食,以获得更多的能量。

1.3 最优IMF分量的选择依据

为解决噪声强度过大导致随机共振检测失效的问题,应用EEMD对带强噪声的信号进行自适应分解,合理筛选能够表征轴承故障特征的IMF分量,将其作为新的待测信号进行随机共振。

由于轴承的理论故障特征频率可由轴承尺寸和主轴旋转频率计算得到,其真实的故障频率一般在理论值上下波动,因此选择与理论故障特征频率相近的IMF分量作为新的诊断信号。本文应用谱放大因子(Spectral Amplification Factor,SAF)[18]对目标分量进行选择,其定义为IMF分量与原始故障信号同频域快速傅里叶变换幅值之比,可表示为

(4)

式中:Poriginal(n)为原始故障信号的快速傅里叶变换幅值谱;PIMFi(n)为第i个IMF分量的快速傅里叶变换幅值谱;f为轴承理论故障特征频率;2δ为以f为中心的频率带宽。

计算各IMF分量的SAF值并选择最大值所对应的IMF分量,将其作为新的诊断信号,应用随机共振实现故障检测。

2 基于麻雀搜索算法的随机共振

含噪信号的随机共振输出效果很大程度受到系统参数的影响,以二阶Duffing振子的输出信噪比为适应度函数,输出信噪比取极大值时相对应的系统参数调节出随机共振的最优效果,适应度函数为

F(k,a,b)=Rout(s(k,a,b)),

(5)

(6)

式中:s(k,a,b)为麻雀搜索算法的输出结果;Rout(s(k,a,b))为随机共振的输出信噪比;S为输出信号的功率谱;N为噪声谱。

基于麻雀搜索算法的随机共振具体步骤如下:

1)对故障信号进行EEMD处理,分解后应用SAF筛选最优分量,将筛选后的最优分量作为新的诊断信号。

2)初始化,如种群规模N,发现者数目Pnum,其余为加入者,最大迭代次数T,报警阈值R2,维度D,上下界ub,lb。

3)计算适应度值并排序,找到目前最优、最劣适应度值和相应位置。

4)更新发现者、加入者以及意识到危险的麻雀的位置。

5)计算当前适应度值并与上一次迭代最优值比较,若优于前一次则更新位置和适应度值,否则不更新。

6)判断是否达到T,若达到则终止循环,并将参数送入二阶Duffing振子中输出最优随机共振结果,否则返回步骤3。

3 工程应用

为验证本文方法的有效性与实用性,选取美国凯斯西储大学(CWRU)[19]的滚动轴承试验数据集,试验轴承为6205-2RS型深沟球轴承(参数见表1),故障直径为0.178 mm,故障深度为1.27 mm,转速为1 772 r/min。

表1 6205-2RS轴承结构参数

3.1 内圈故障诊断

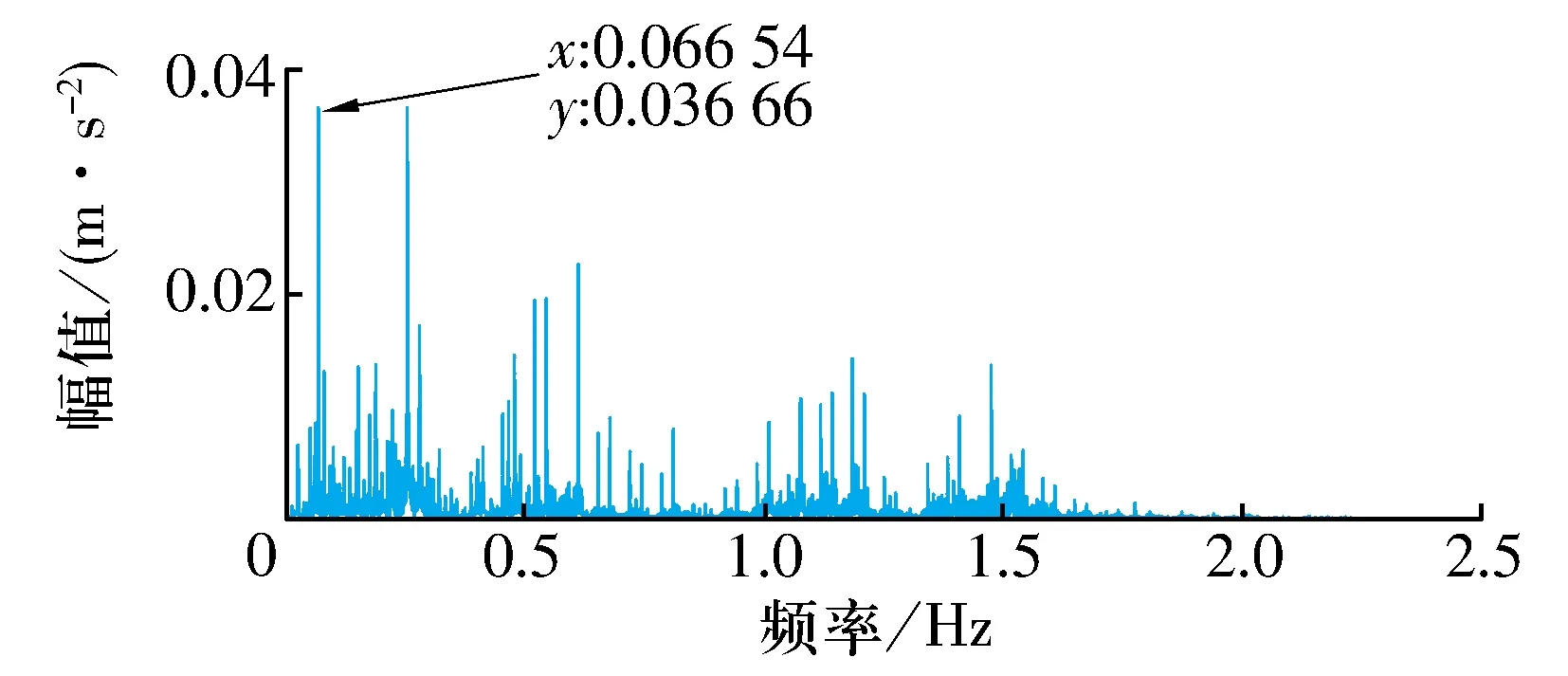

采样频率fs=12 kHz,采样点数N=8 192。内圈理论故障特征频率为159.93 Hz,该频率远大于随机共振绝热近似理论和线性相应理论低频、小参数的要求,因此,需要对信号进行尺度变换,尺度变换系数m取2 400,变换后的理论故障特征频率为0.066 6 Hz,变换后原始轴承信号的频谱如图3所示。

图3 内圈故障轴承信号的频谱

从图3所示频谱上无法直接识别出故障信号,应用SSA以故障信号信噪比为目标函数进行参数寻优,设置种群规模N=100,迭代次数T=50,维度D=3,上下界分别为2,0.01,优化后信噪比为-9.970 6,k=1.751,a=1.581 8,b=0.019 8,随机共振效果如图4所示。

图4 随机共振处理后内圈故障信号的频谱

由图4可知:采用随机共振调节参数后得到的故障频率为0.066 54 Hz,与理论故障频率基本一致。但由于轴承特征较为复杂,即使经过随机共振调节,仍存在其他干扰频率使得故障特征不明显。针对该问题,运用EEMD进一步处理尺度变换后的内圈故障信号,所得IMF分量的频谱及包络谱如图5所示。各IMF分量的SAF值见表2,将SAF值最大的IMF6分量作为新的诊断信号,运用SSA对新诊断信号进行参数寻优,得到k=1.115 9,a=0.001,b=2,信噪比为3.040 6,IMF6的原始频谱和随机共振后的输出频谱如图6所示。

图5 内圈故障信号经EEMD处理的各IMF分量

表2 随机共振处理后内圈故障信号各IMF分量的SAF

图6 随机共振处理前后内圈故障信号IMF6分量的频谱

由图5和图6可知:图5前4个IMF分量的故障特征周围存在较多的干扰分量,误差率为0.91%;IMF6分量的频谱中可以观察到故障频率,而且原本微弱的故障特征经随机共振处理后大大增强,故障特征更加明显,频谱更直观干净,误差率仅为0.1%。

3.2 外圈故障诊断

同样,运用所提方法对外圈轴承故障进行诊断,外圈理论故障频率为105.87 Hz,选取尺度系数m=2 400,变换后理论故障频率为0.044 11 Hz,变换后原始轴承信号频谱图如图7所示。应用SSA以故障信号信噪比为目标函数进行参数寻优,得到k=1.873 1,a=2,b=2,信噪比为-22.793 6,随机共振输出效果如图8所示。分析可知,从原始信号的频谱图中无法直接识别出故障信号,而单纯使用随机共振也无法准确提取出故障信号。

图7 外圈原始轴承故障信号频谱图

图8 随机共振处理后外圈故障信号的频谱

运用EEMD进一步处理尺度变换后的外圈故障信号,选取SAF值最大的IMF6分量作为新的诊断信号并运用SSA进行参数寻优,可得k=1.217 6,a=0.010 5,b=1.945 8,信噪比为4.150 0,输出频谱如图9所示。分析可知:原本淹没在强噪声中的微弱信号,经EEMD处理后的频谱依旧难以提取故障信号,而经过随机共振参数调整后,可以提取到明显的故障特征,经尺度变换还原后,故障特征频率为106.94 Hz,与理论故障特征频率105.87 Hz基本一致。

图9 随机共振处理前后外圈故障信号IMF6分量的频谱

同时,为验证本文方法的优越性,将本文方法与引言中EEMD与随机共振结合的文献进行对比,结果见表3,本文方法在故障诊断精度与信噪比增量方面均具有一定的优越性,进一步说明了最优分量筛选指标的优越性。

表3 不同方法与本文对比

4 结论

结合EEMD与随机共振进行轴承微弱故障信号检测,得到如下结论:

1)传统EEMD进行故障检测时存在倍频干扰,影响检测效果。

2)单纯应用随机共振进行故障诊断,不适用于较为复杂的实际信号。

3)通过EEMD处理后再进行随机共振,可利用随机共振噪声辅助增强微弱信号。

4)引入谱放大因子进行最优分量的筛选,可进一步提高信噪比与检测精度。

仿真研究表明,该方法可有效检测出故障信号,具有一定的实用价值。