带定位板球轴承失效分析

2021-07-22杨凡陈浩赵俊

杨凡,陈浩,赵俊

(东风鼎新动力系统科技有限公司 技术中心,武汉 430058)

滚动轴承的失效形式主要有疲劳、磨损、腐蚀、电蚀、塑性变形、断裂和开裂[1-4],疲劳和磨损占轴承失效的56%[5]。滚动轴承的承载能力由基本额定静载荷和基本额定动载荷构成,两者主要取决于滚动体数量、直径以及节圆直径[6-7],因此,轴承设计一般重点关注和校核轴承额定静、动载荷是否满足其工况要求,标准中未介绍对内外圈强度的校核;但实际应用中内外圈断裂是最严重的失效形式,将会造成重大事故及无法挽回的经济损失。文献[8]针对轴承装配过程中外圈断裂问题对其制造工艺进行了详细的剖析,给出了锻造、车削和热处理加工过程中产生裂纹的原因及改进措施;文献[9]针对发动机主轴轴承外圈断裂失效,从外圈的断裂形貌,内圈和钢球的材料属性等方面进行详细的分析和探索,得出钢球疲劳剥落是导致外圈开裂的根本原因;文献[10]分析某深沟球轴承外圈断裂原因,得出热处理过程中炉内碳势过高引起表面增碳从而导致脆性断裂的结论。

上述文献中轴承内外圈均无特殊结构,外圈断裂的根本原因主要由于制造过程或质量控制不当。汽车变速箱中带定位板的深沟球轴承由于定位板与轴承连成一体,其外圈结构与标准轴承有一定差异,因此有必要分析该轴承在试验中外圈断裂的原因。

1 失效轴承状况

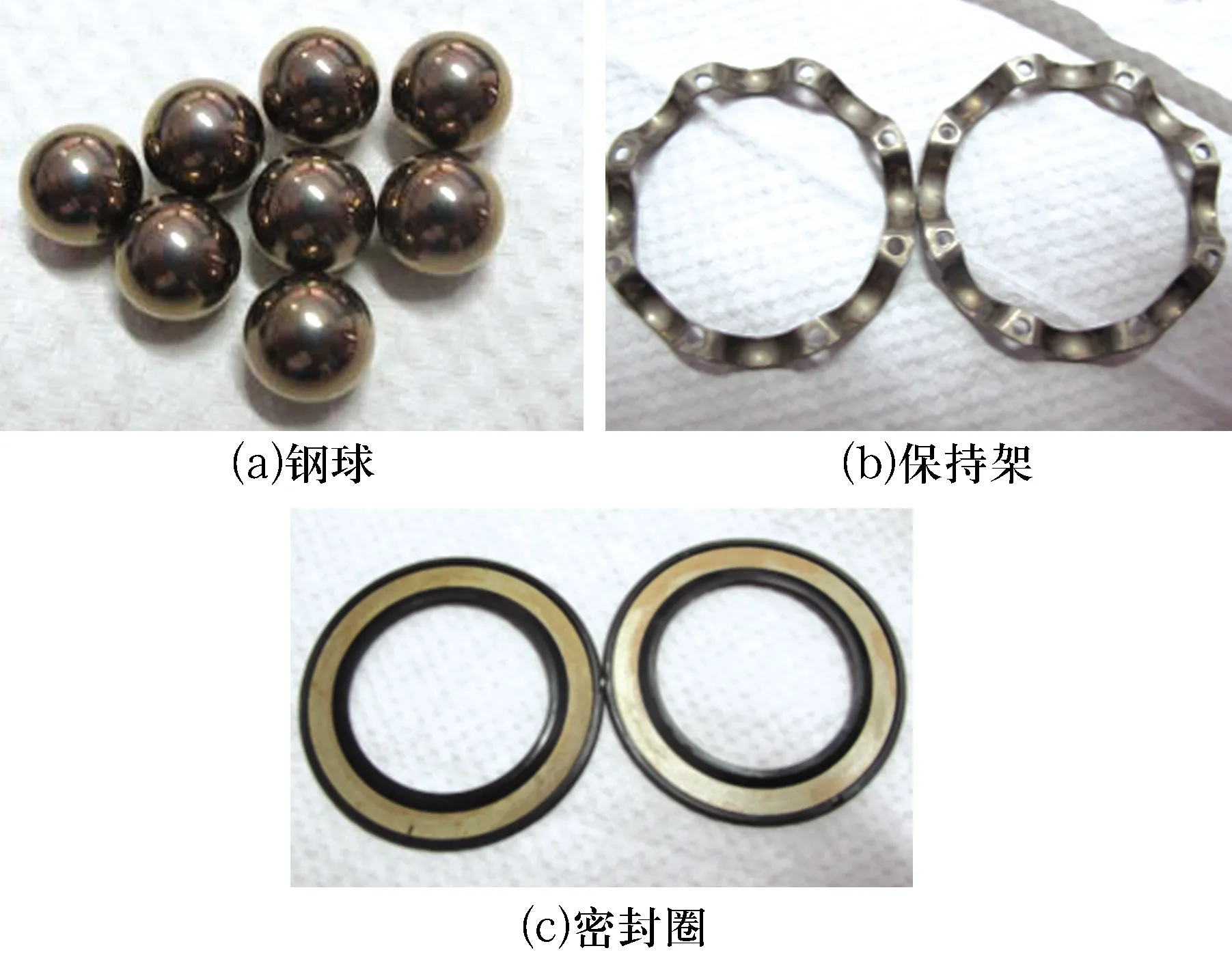

失效轴承是一种用于变速箱中带有定位板的深沟球轴承,定位板通过螺栓连接固定在变速箱壳体上以限制外圈的轴向移动,深沟球轴承的结构参数见表1。该类轴承最大的优点是外圈与定位板连接成整体从而减小轴系轴向的空间布置[11-12],进而减小整台变速箱的轴向尺寸,但外圈与定位板的连接区域完全依靠定位板支承,降低了外圈相应部位的径向刚度,削弱了外圈的径向承载能力。失效轴承内外圈和钢球材料均为GCr15钢,定位板材料为20Cr钢,变速箱耐久试验中出现外圈在倒挡时断裂成两部分(图1),内圈、钢球、保持架未见异常,其他零件外观形貌如图2所示。对各零件相关尺寸进行检测,结果都满足图纸要求。

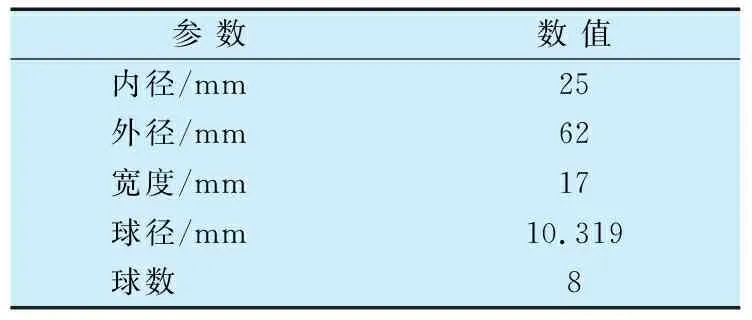

表1 深沟球轴承的结构参数Tab.1 Structural parameters of deep groove ball bearing

图1 轴承外圈断裂Fig.1 Outer ring fracture of bearing

图2 失效轴承其他零件外观形貌Fig.2 Appearance morphology of other parts of failure bearing

2 常规检查

2.1 断口宏观观察与分析

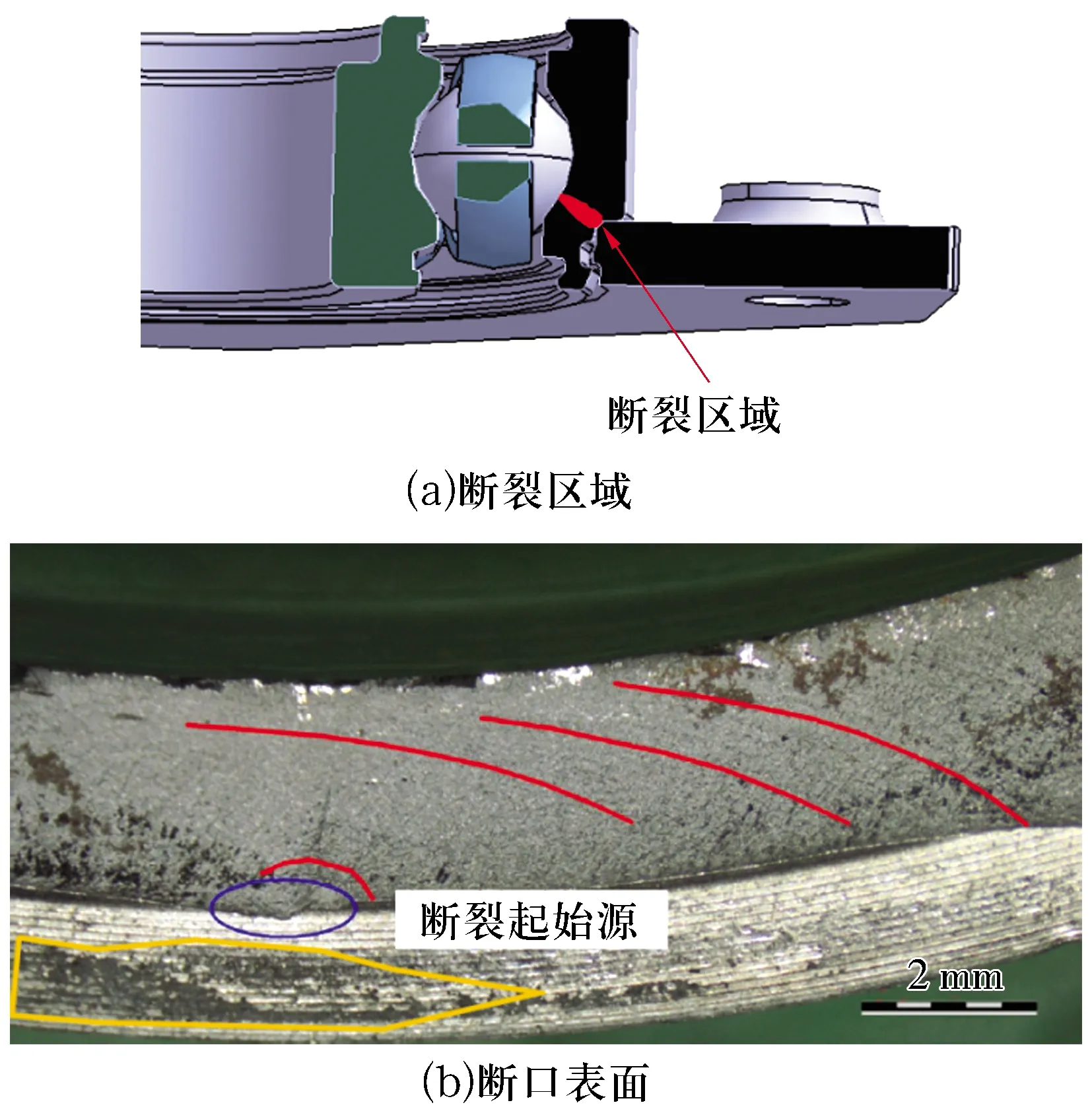

外圈断裂区域位于外圈与定位板连接处的平面根部(图3a中红线标记),与变速箱倒档时外圈承受钢球的轴向力和径向力的合力方向指向的区域相同。对外圈进行断口分析可知,断裂起始源是图3b中蓝色椭圆形标记的区域,然后裂纹沿红色波浪线方向慢慢扩展,直至外圈完全断裂,属于疲劳断裂。图3b中黄线区域的黑色印记是外圈与定位板相互接触留下的痕迹,在定位板上可以找到对应的接触印记(图4中红色),由此可知,断裂起源位于外圈与钢球接触的承载区。

图3 外圈断口处Fig.3 Fracture area of outer ring

图4 定位板Fig.4 Retaining plate

2.2 材料及其热处理质量

分别采用直读光谱仪、洛氏硬度计及金相显微镜并按照相关标准及图纸要求对套圈、钢球以及定位板的化学成分、材料属性及热处理质量进行了符合性检验,均未发现异常。

3 载荷计算

3.1 模型的建立

借助Masta软件建立了齿轮、轴和轴承传动系统的载荷计算模型,如图5a所示,计算倒档工况下轴承的载荷,并将其施加在图5b所示的有限元计算模型中。此模型包括变速箱壳体、紧固螺栓、轴承定位板、轴承内外圈、钢球,各零件之间的约束关系见表2。为减少计算时间,同时不影响计算结果的准确性,只保留轴承装配区域周围的壳体模型,在壳体边界处施加固定约束。从Masta中计算得到的轴承载荷施加在轴承内圈中心,内圈孔面上的节点通过刚性单元(Rb3)耦合到内圈孔中心处,有限元模型与Masta中的计算模型坐标方向完全一致。

图5 载荷计算模型Fig.5 Calculation model of load

表2 有限元模型零件之间的约束关系Tab.2 Constraint relationship among parts for finite element model

3.2 计算结果

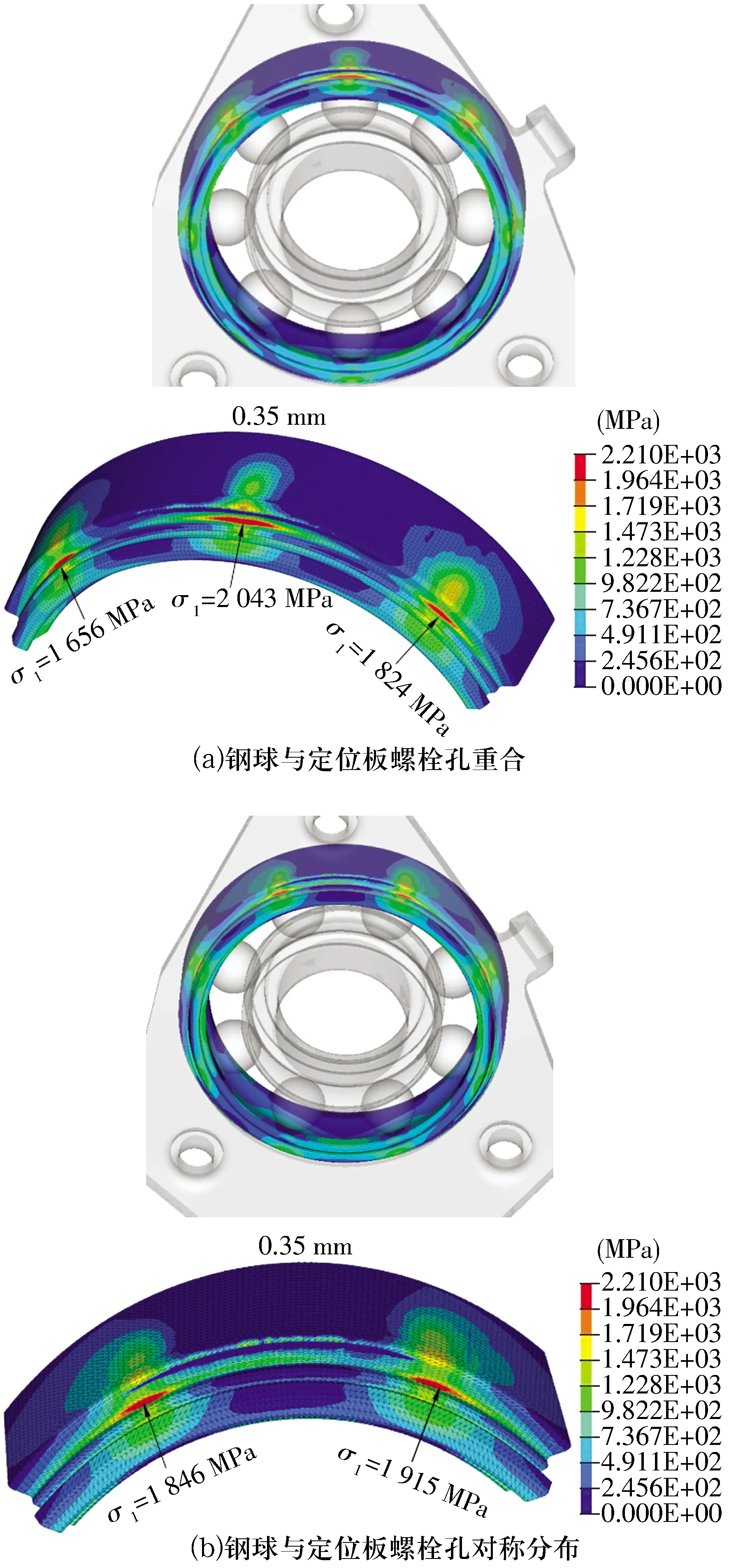

在倒挡工况下(轴承在图5a所示坐标下计算得到x,y,z方向的载荷分别为13.62,4.65,15.13 kN),定位板与壳体的间隙为0.35 mm时,分别计算了钢球与定位板螺栓孔重合以及对称分布2种状态下轴承外圈拉应力分布,结果如图6所示,外圈圆周方向应力较大区域位于钢球处,最大拉应力在轴承承载区,并位于外圈与定位板连接面的根部,与2.1节中分析的断裂起始源位置(图3)吻合。由图6可知,在倒挡工况下,钢球与定位板螺栓孔重合时外圈的最大拉应力为2 043 MPa,钢球与定位螺栓孔呈对称分布时外圈上的最大拉应力为1 915 MPa,已经超过了此外圈材料的屈服极限(1 810 MPa)[13]。

图6 轴承外圈应力分布Fig.6 Stress distribution in bearing outer ring

4 失效原因与改进措施

4.1 失效原因

通过分析可知轴承的尺寸、硬度、金相等方面都满足图纸要求,未发现任何异常。有限元计算外圈在倒挡工况下的最大拉应力超过材料的屈服应力,所处区域与断口分析得到的断裂起始源位置基本一致,由此可确定轴承的失效模式为疲劳断裂,外圈上过大的拉应力是造成其断裂的根本原因。

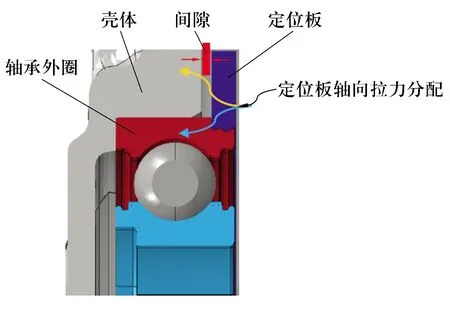

紧固螺栓作用在轴承定位板的轴向拉力传递分配如图7所示,为避免轴承外圈轴向移动,壳体与定位板之间必须保留一定的间隙,定位板通过螺栓预紧来定位外圈,变速箱壳体和外圈共同承受着来自定位板的轴向拉力。若能够降低定位板与外圈之间的力,便可减小外圈在倒挡工况下的应力。在具体挡位下,定位板轴向拉力包括螺栓预紧力和来自轴承的轴向力,若变速箱壳体分担更多来自定位板的拉力,则外圈所承受的来自定位板的拉力将会减小,作用在外圈上的应力也会随之降低。

图7 定位板与外圈载荷分配Fig.7 Load distribution between retaining plate and outer ring

4.2 改进措施

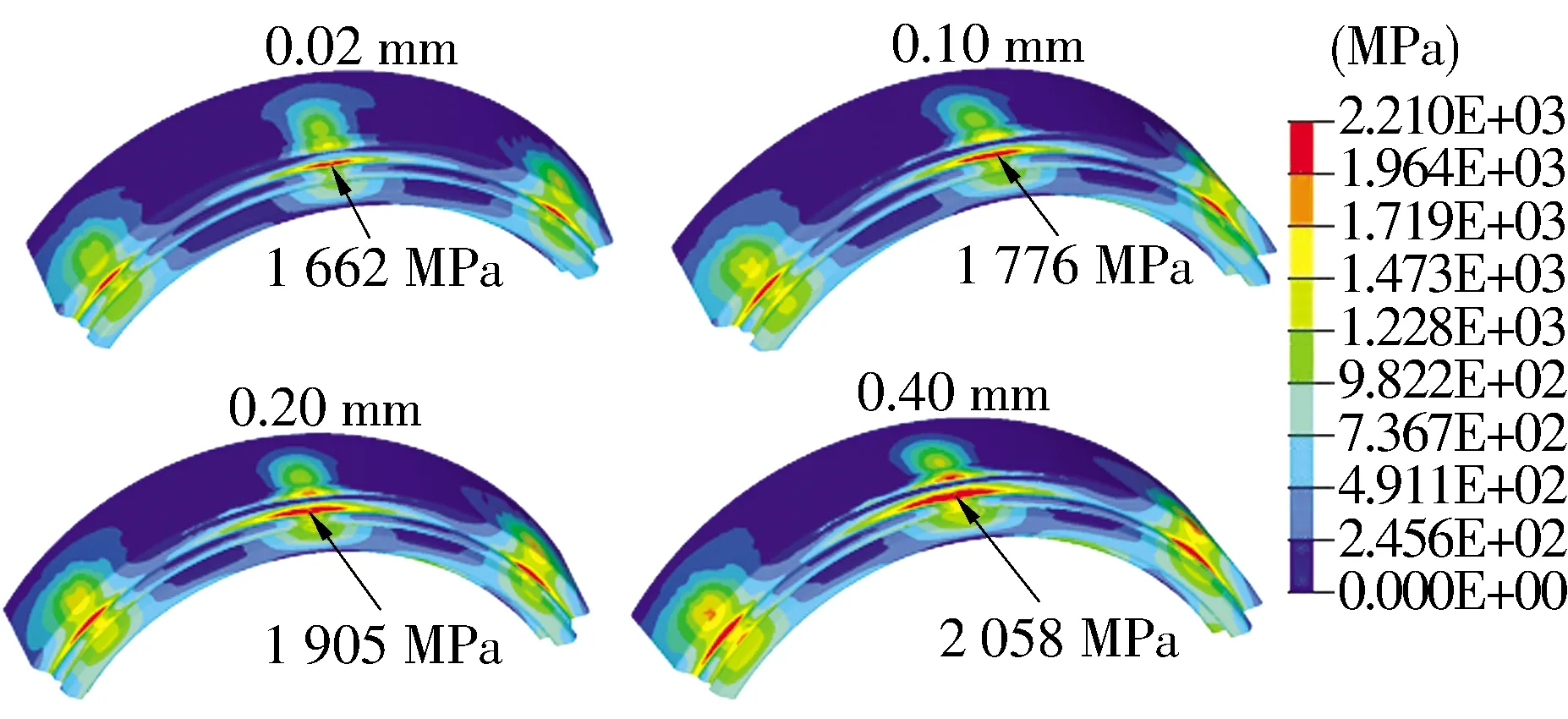

通过减小定位板与壳体之间的间隙使壳体承受更多来自定位板的拉力,采用前文建立的有限元计算模型,在钢球与定位板螺栓孔重合的情况下,分别计算了轴承定位板与壳体间隙为0.02,0.10,0.20,0.40 mm时外圈的应力分布,结果如图8所示,最大拉应力由0.40 mm间隙下的2 058 MPa减小到0.02 mm的1 662 MPa,下降了19.2%。

图8 定位板与壳体间隙不同时的外圈应力分布对比Fig.8 Comparison of stress distribution in outer ring under different gaps between retaining plate and shell

在不改变轴承尺寸和结构的前提下,通过减小定位板与壳体之间的间隙可有效降低轴承外圈上的拉应力。改进措施实施后,轴承顺利通过了变速箱耐久试验。

5 结束语

通过对带定位板的深沟球轴承失效分析得出,外圈断裂是由于在倒挡工况下,断裂起始源区域的最大拉应力已超过了此材料的屈服极限所致。通过减小定位板与壳体之间的间隙使变速箱壳体承受更多来自定位板的轴向拉力,从而减小轴承外圈与定位板之间的应力。改进后的轴承顺利通过变速箱耐久试验,不仅验证了失效分析的正确性和有限元计算结果的准确性,而且有效解决了此轴承失效问题。