飞机橡胶软油箱用石墨烯改性防护涂料的研制

2021-07-22薛瑞丽宋欢欢

薛瑞丽,宋欢欢,樊 超

(1.中国商飞上海飞机设计研究院,上海 201210;2.中昊北方涂料工业研究设计院有限公司,甘肃 兰州 730020)

相比于传统的硬油箱,由合成橡胶和高强度织物制备的飞机橡胶软油箱具有更高的韧性和抗冲击性能。此外,飞机橡胶软油箱质量小,密封性能好,可以有效利用飞机体内各种空间来制定形状,达到大容量装载燃油的目的,且易于安装或更换。飞机橡胶软油箱所用合成橡胶材料一般有丁腈橡胶(NBR)、NBR/聚氯乙烯共混物和氯醚橡胶[1],在臭氧、紫外线以及疲劳负荷等因素的藕合作用下,橡胶材料易发粘、硬化、龟裂;水蒸气、高温、低温等环境也会加速软油箱橡胶材料的老化失效[2-5],使得油箱的密封性能减弱,承载能力和韧性等急剧下降,造成漏油事故,给飞机的可靠性和机组人员的安全性带来极大隐患[6-7]。在橡胶软油箱表面涂覆弹性防护涂层可以有效提高橡胶材料的耐老化性能、耐介质性能、耐候性能及耐其他各种环境因素性能,从而延长橡胶软油箱的使用寿命[8-9]。

航空材料要求密度小、轻量化,因此,飞机橡胶软油箱用防护涂层厚度(10 μm左右)不能太大,而一般防护涂层太薄时提供的防护性能有限,不能为橡胶基体提高可靠和持久的防护。石墨烯为片状结构材料,具有密度小和坚韧的特点,采用有效的分散手段将其分散到基料树脂中可制成涂层厚度极小的高性能防护涂料,其防腐蚀性能至少相当于涂层厚度为5倍的传统有机涂料所能达到的防腐蚀效果[10]。超薄片状结构的石墨烯能在被防护面与腐蚀介质间形成连续、惰性的物理阻隔层,具有很强的屏蔽作用,能有效阻止介质扩散与渗透;其稳定的杂化结构对热和化学介质表现出突出的抗耐性[11]。

本研究以聚氨酯弹性树脂为成膜物,制备飞机橡胶软油箱用石墨烯改性防护涂料,其涂覆于NBR基体并固化后可形成连续有效的极薄防护涂层。

1 实验

1.1 主要原材料

端羟基聚酯[每摩尔端羟基聚酯中羟基(—OH)质量(简称—OH含量,g)分别为720,800,900,1 120和1 280]和石墨烯分散浆料,自制;聚天门冬氨酸酯(牌号NH-1420),德国科思创公司产品;端羟基聚丁二烯,淄博齐龙化工有限公司产品;异佛尔酮二异氰酸酯(IPDI),德国德固赛公司产品;分散剂、消泡剂和基材润湿剂,德国BYK公司产品;水解稳定剂,南通润洲化工有限公司产品;光稳定剂,中国台湾永光化学工业股份有限公司产品;防霉剂,美国陶氏化学公司产品;防沉剂,浙江海明斯新材料有限公司产品;二月桂酸二丁基锡(DBTDL),北京三安科技研究中心有限公司产品。

1.2 配方

石墨烯改性防护涂料甲组分配方:聚天门冬氨酸酯 50,石墨烯分散浆料 20,分散剂2,消泡剂 0.3~0.6,基材润湿剂 0.3~0.6,二甲苯 25,水解稳定剂 0.3~0.6,光稳定剂 0.3~0.6,防霉剂 0.3~0.6,防沉剂0.3~0.6。

石墨烯改性防护涂料乙组分配方:端羟基聚丁二烯 3,端羟基聚酯 44,IPDI 12,DBTDL 0.15~0.2,甲基异丁基酮(MIBK) 20,丁酮(MEK) 20。

1.3 主要仪器

JSM-7200F型扫描电子显微镜(SEM),日本电子株式会社产品;AG-IC型电子拉力机,日本岛津公司产品;德墨西亚型屈挠试验机,东莞市恒宇仪器有限公司产品;GX-3000-DT型耐臭氧老化试验机,东莞市高鑫检测设备有限公司产品。

1.4 涂料制备

将聚天门冬氨酸酯、分散剂、消泡剂、基材润湿剂、二甲苯混合并分散均匀,再加入石墨烯分散浆料,分散均匀后研磨至固体物料粒径不大于10 μm,再加入水解稳定剂、光稳定剂、防霉剂和防沉剂,混合均匀出料,即制得飞机橡胶软油箱用石墨烯改性防护涂料甲组分。

将MIBK、端羟基聚丁二烯、端羟基聚酯树脂混合均匀,加热至溶剂回流,保温回流脱水2 h,降至常温后加入DBTDL,搅拌均匀,加入IPDI,缓慢升温至60 ℃,保温反应2 h后升温至80 ℃,继续保温反应4~6 h,至异氰酸酯基(—NCO)质量分数达到理论值,降温,加入MEK并调整涂料配比,过滤出料,即制得飞机橡胶软油箱用石墨烯改性防护涂料乙组分。

1.5 测试分析

(1)—NCO质量分数采用二正丁胺法测定。

(2)采用浇筑法制备厚度为1.5~2.0 mm的涂层试片,并裁成哑铃形试样,使用电子拉力机按照GB/T 528—2009《硫化橡胶或热塑性橡胶 拉伸应力应变性能的测定》进行拉伸性能的测定。

(3)耐介质(油)性能按照HG/T 3343—1985《漆膜耐油性测定法》进行测定。

(4)石墨烯分散浆料和涂层表面形貌使用SEM进行观察,分析石墨烯的分散效果。

(5)耐疲劳性能使用德墨西亚型屈挠试验机测试。

(6)耐臭氧老化性能使用耐臭氧拉伸试验机测试。

(7)成品涂料性能按照GJB 2745—1996《航空橡胶软油箱抗老化涂料规范》中Ⅱ类涂料要求测试。

2 结果与讨论

2.1 聚氨酯合成影响因素

2.1.1 端羟基聚酯的—OH含量

作为聚氨酯分子的软段,端羟基聚酯的—OH含量对涂层的拉伸性能和耐介质性能等有决定性的影响。端羟基聚酯的—OH含量过小时,聚氨酯分子的硬链段比例增大,涂层的拉断伸长率较小,拉伸强度较高;随着端羟基聚酯的—OH含量的增大,聚氨酯分子的软链段比例增大,硬链段比例相对减小,涂层的拉断伸长率增大,但由于聚氨酯分子的主价力较大,分子间力较大,易结晶,在涂层的拉断伸长率增大的同时,拉伸强度降低并不明显。

选用不同—OH含量的端羟基聚酯合成弹性聚氨酯,进行涂层的拉伸性能测试,结果见表1(体系中—NCO/—OH物质的量比为1.8/1,石墨烯质量分数为0.007 5)。

从表1可以看出,随着端羟基聚酯的—OH含量的增大,涂层的拉断伸长率增大,拉伸强度降低。当端羟基聚酯的—OH含量超过1 120时,涂层的耐介质性能已经不能满足GJB 2745—1996要求,尤其是耐汽油和煤油等小分子油品性能不佳。根据橡胶软油箱的要求,其防护涂层的拉断伸长率应不小于500%,综合考虑,选择—OH含量为800的端羟基聚酯进行涂层的制备较为适宜。

表1 端羟基聚酯的—OH含量对涂层性能的影响Tab.1 Effect of hydroxyl contents of terminal hydroxy polyester on coating properties

2.1.2 —NCO/—OH物质的量比

聚氨酯合成时,随着体系中—NCO/—OH物质的量比的增大,聚氨酯分子中刚性氨酯键增多,即硬段含量增大,分子间氢键作用力增大,使得涂层的拉伸强度提高,拉断伸长率减小,同时由于极性基团的增多,涂层对NBR的粘合性能(附着力)也随之提高,表现为粘合(剥离)强度提高,但—NCO/—OH物质的量比过大时,则涂层过硬,涂层的拉断伸长率过小;当—NCO/—OH物质的量比过小时,会导致聚氨酯分子中氨酯键少,涂层过软,涂层的耐介质(油品)性能变差[12]。

表2列出了体系中—NCO/—OH物质的量比对涂层性能的影响(端羟基聚酯的—OH含量为800,体系中石墨烯质量分数为0.007 5)。从表2可以看出,—NCO/—OH物质的量比为1.8/1时,涂层的拉伸性能和耐介质性能较为理想,因此选择—NCO/—OH物质的量比为1.8/1进行防护涂层的制备。

表2 —NCO/—OH物质的量比对涂层性能的影响Tab.2 Effect of —NCO/—OH mole ratios on coating properties

2.2 石墨烯质量分数

在端羟基聚酯的—OH含量为800和体系中—NCO/—OH物质的量比为1.8/1的条件下分析体系中石墨烯质量分数对涂层性能的影响。

2.2.1 SEM分析

图1和2分别示出石墨烯分散浆料和涂层(石墨烯质量分数为0.007 5)的SEM照片。

从图1可以看出,石墨烯的片层结构明显,说明石墨烯分散浆料分散效果好,石墨烯没有发生堆叠和团聚等现象。

图1 石墨烯分散浆料的SEM照片Fig.1 SEM photo of graphene dispersion slurry

从图2可以看出,片状石墨烯密集排列在涂层表面并层层叠加形成致密的物理阻隔层。

图2 涂层的SEM照片Fig.2 SEM photo of coating

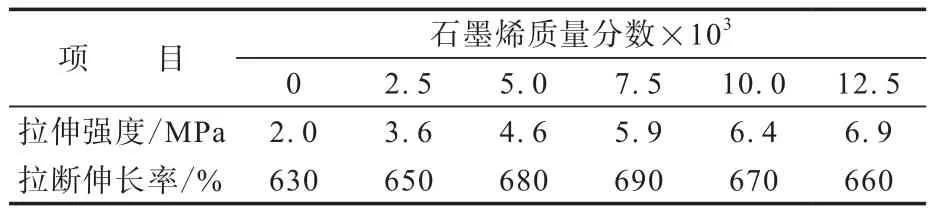

2.2.2 拉伸性能

表3示出了体系中石墨烯质量分数对涂层拉伸性能的影响。从表3可以看出,随着体系中石墨烯质量分数的增大,涂层的拉伸强度呈现明显提高趋势,拉断伸长率呈现略微减小趋势。分析认为,在涂料中石墨烯呈水平(横向)排列,当涂层受外力拉伸时,相对于石墨烯的排列分布,作用力主要体现在横向方向,而石墨烯在此方向的作用力主要体现为较小的层间作用力——范德华力,对外力的阻碍作用不大,因此石墨烯质量分数对涂层的拉断伸长率影响较小。此外,石墨烯作为功能填料,起提高涂层力学性能的作用,在一定程度上,羟基化的石墨烯还可在基料树脂中形成微量的交联点。作为补强材料,石墨烯具有至“坚”的特性,力学性能十分优异[10],其添加的弹性涂层具有更高的强度;石墨烯尺寸小,易填充到材料中的微小空隙中,补强作用明显。作为基料树脂交联点,石墨烯主要位于分子链硬锻,随着石墨烯质量分数的增大,聚氨酯硬锻含量增大,支化度增大,交联密度增大,使得涂层的拉伸强度提高。

表3 石墨烯质量分数对涂层拉伸性能的影响Tab.3 Effect of graphene mass fractions on coating tensile properties

2.2.3 耐疲劳性能

涂层耐疲劳性能主要考察涂层耐动态运动的柔顺性以及对橡胶基体的粘合性能。未涂涂料和涂有不同石墨烯质量分数的涂料的NBR的耐疲劳性能试验结果表明,未涂涂料的NBR的耐屈挠疲劳次数为12万;涂石墨烯质量分数分别为0,0.002 5,0.005 0,0.007 5,0.010 0,0.012 5涂料的NBR的耐屈挠疲劳次数分别为20万,22万,25万,30万,30万和28万。可见,随着体系中石墨烯质量分数的增大,涂层的耐疲劳性能先明显提高,当石墨烯质量分数达到一定值时,涂层的耐疲劳性能趋于稳定,石墨烯质量分数继续增大时,涂层的耐疲劳性能呈下降趋势。分析认为:石墨烯虽然结构稳定,但其内部的碳原子间的连接却很柔韧,当施加外力于石墨烯时,碳原子组成的层面就会变形并弯曲,不会重新排列来适应外力,结构保持稳定,当外力撤销时,受碳原子间相互作用力影响,石墨烯迅速恢复原状,因此随着石墨烯质量分数的增大,涂层的耐疲劳性能不断提高;但石墨烯作为聚合物的交联支化点,当其质量分数过大,超过0.010时,涂层受交联密度升高以及石墨烯本身高强度的影响,表现出“硬”的特性,从而导致涂层的耐疲劳性能下降。

2.2.4 耐介质性能

本研究涂料主要用于橡胶基体对油和老化的防护,因此除了本身具有优异的耐介质性能与稳定性外,还需对腐蚀介质形成极强的屏蔽和阻碍作用。采用石墨烯分散浆料以及化学改性方法制备的涂层材料,二维片层结构石墨烯能在涂层中稳定分散并层层叠加,形成致密的惰性阻隔层,对油、水分和空气等起到优异的物理屏蔽作用。

材料的耐油性能越好,其在油品中浸泡的体积变化率越小。将涂层试样放于10#液压油中浸泡(25 ℃×168 h),其体积变化率的测试结果为:石墨烯质量分数分别为0,0.002 5,0.005 0,0.007 5,0.010 0,0.012 5涂层的体积变化率分别为6.5%,4.2%,3.1%,2.6%,2.5%和2.3%。 可见,随着涂料中石墨烯质量分数的增大,涂层的体积变化率减小,耐油性能提高;涂料中石墨烯质量分数达到0.007 5后,涂层的体积变化率减小但不明显,耐油性能趋于稳定。分析认为:石墨烯在涂层中层层叠加,形成惰性阻隔层,当石墨烯质量分数过小时,阻隔层的致密性不足,对油的渗透阻隔作用有限,随着石墨烯质量分数的增大,阻隔层的致密性提高,对油的渗透阻隔作用增大,涂层的屏蔽性能更好,对橡胶基体的保护性增强;当石墨烯质量分数超过0.007 5后,涂层的耐油性能和阻隔作用趋于稳定。

2.2.5 耐热老化性能

石墨烯耐热、耐光、结构稳定,具有良好的导热性,小尺寸的石墨烯比表面积大,其与聚氨酯能够产生良好的相互作用,有效降低界面热阻,从而提高涂层的热氧稳定性;由于具有阻隔效应,石墨烯能够有效抑制涂层中聚氨酯侧甲基发生氧化反应,从而显著提高涂层的初始降解温度。

表4示出了涂料中石墨烯质量分数对热空气老化(130 ℃×9 d)后涂层拉伸性能的影响。

表4 石墨烯质量分数对热空气老化后涂层拉伸性能的影响Tab.4 Effect of graphene mass fractions on coating tensile properties of coating after hot air aging

对比表3和4可以看出:涂料不含石墨烯时,老化后涂层的拉伸强度明显下降,拉断伸长率明显减小;随着涂料中石墨烯质量分数的增大,老化后涂层的拉伸强度和拉断伸长率降幅减小,当涂料中石墨烯质量分数达到0.007 5时,老化前后涂层的拉伸性能基本不变,耐热老化性能良好。

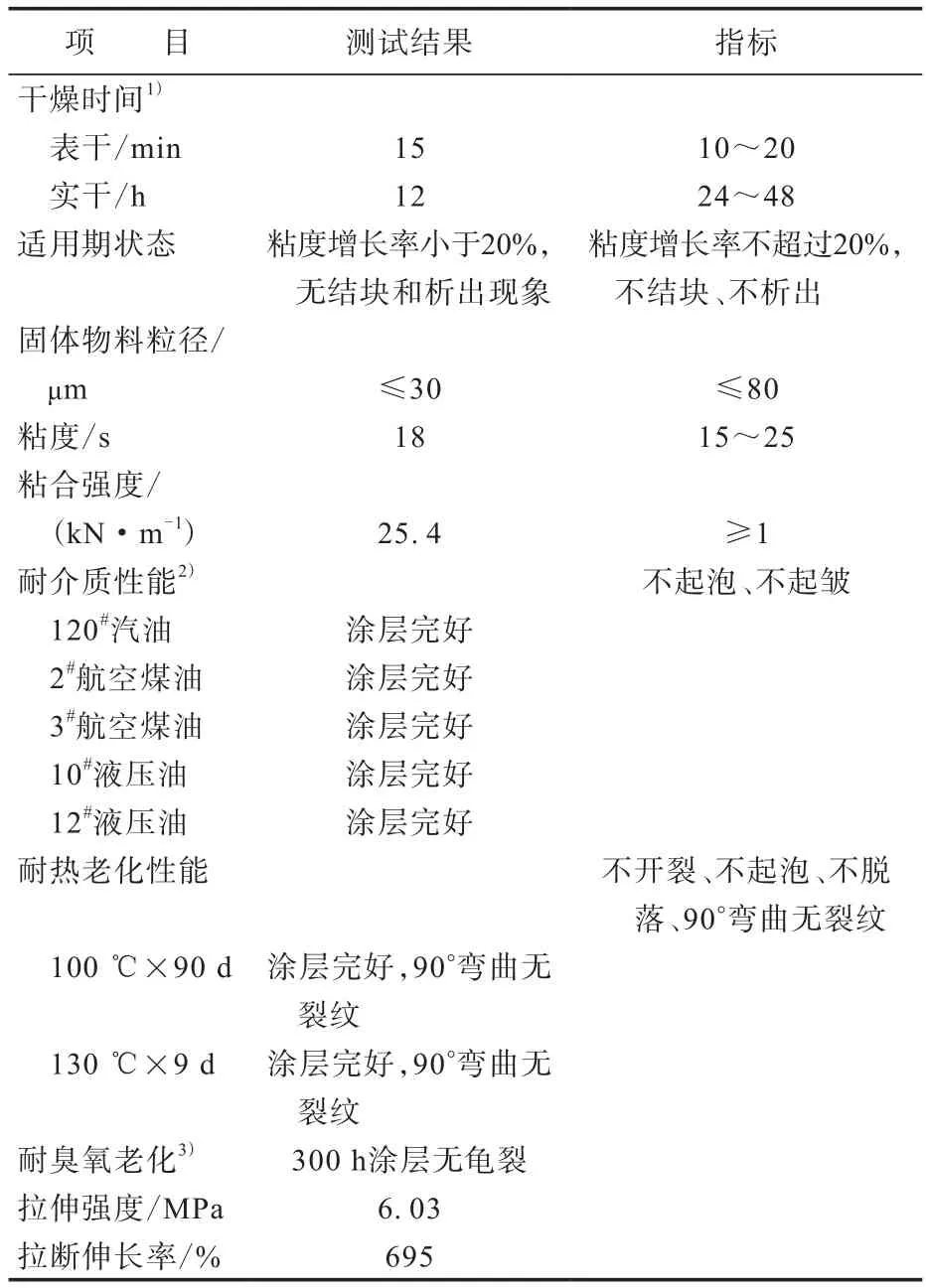

2.3 成品涂料性能

石墨烯改性防护成品涂料(端羟基聚酯的—OH含量为800,—NCO/—OH物质的量比为1.8/1,石墨烯质量分数为0.007 5)性能按照GJB 2745—1996进行测试,同时为进一步验证涂层的耐老化性能,进行了涂层耐臭氧老化性能测试,并进行了涂层的拉伸性能测试,结果见表5。

从表5可以看出,石墨烯改性防护涂料综合性能良好,涂层具有突出的耐介质性能和耐老化性能,各项性能完全满足GJB 2745—1996要求,该涂料可用于飞机橡胶软油箱的防护,也可用于橡胶减震垫、橡胶密封件以及胶管等的防护。该涂料产品在中国航空集团有限公司某分公司进行了施工验证,施工性能满足现场施工的要求,并通过了折叠试验的考核。

表5 成品涂料的性能测试结果Tab.5 Performance test results of finished coating

3 结论

以聚氨酯弹性树脂为成膜物,制备飞机橡胶软油箱用石墨烯改性防护涂料,研究聚氨酯合成的影响因素及石墨烯质量分数对涂层拉伸性能、耐疲劳性能、耐介质性能、耐老化性能的影响。结果表明:合成聚氨酯的优化条件为端羟基聚酯的—OH含量为800,—NCO/—OH物质的量比为1.8/1;石墨烯在涂层中没有发生堆叠和团聚等现象,分散效果好;随着石墨烯质量分数的增大,涂层的拉断伸长率呈略微减小趋势,涂层的拉伸强度、耐疲劳性能、耐介质性能、耐老化性能提高,当石墨烯质量分数为0.007 5时,涂层的综合性能良好,各项性能完全满足GJB 2745—1996要求。