TC4钛合金激光熔覆路径选择数值模拟研究

2021-07-22梁广冰朱锦洪尹丹青周杨凯张柯柯

梁广冰, 朱锦洪, 尹丹青, 周杨凯, 马 宁, 张柯柯

(河南科技大学 材料科学与工程学院,河南 洛阳 471023)

0 引言

钛合金因密度小、比强度高、耐蚀、耐高温、无磁、可焊以及使用温度范围宽等优异性能,能够进行零件成形、焊接和机械加工,在航空、汽车、海洋工程和生物医疗等领域得到广泛应用[1-4]。

激光熔覆在工业生产中应用十分广泛,但激光熔覆涂层生产过程中由于局部热作用的影响,容易产生热应力集中、变形和热裂纹形成及扩展,导致表面熔覆涂层开裂,这是目前激光熔覆技术工业化的主要障碍之一[5]。激光熔覆裂纹及残余应力方面的研究主要分为两种:一种为进行激光熔覆试验,并通过盲孔法、压痕法和超声波法等方法[6]对熔覆涂层残余应力进行测量,再通过显微分析方法对裂纹的形态和断口成分进行分析[7]。例如,文献[8]提高了钢轨的疲劳寿命,在工件上熔覆马氏体不锈钢,并采用盲孔法以及中子衍射技术测量了钢轨熔覆涂层的残余应力状态。文献[9]利用激光熔覆技术在工件表面制备铁基合金熔覆涂层,采用显微分析方法研究了激光熔覆FeCrBSi铁基合金涂层中裂纹的形态和断口成分,分析了复合熔覆涂层中裂纹的形成机理。另一种为通过数值模拟技术,建立合适的激光熔覆模型,对熔覆过程中的温度场和应力分布进行了模拟,通过模拟结果深入分析熔覆过程的应力及裂纹产生。例如,文献[10]基于热-力间接耦合非线性有限元分析,研究了激光功率和扫描速度对温度场和应力场分布规律的影响;文献[11]建立了多层激光熔覆H13工具钢的热-力耦合有限元模型,并在不同的工艺条件下表征了残余应力沿截面的演化规律,确定了减缓拉伸残余应力的最佳工艺条件。

现有激光熔覆数值模拟研究工作大多针对激光熔覆过程温度场和应力场,鲜有激光熔覆过程中裂纹产生过程的数值模拟研究。扩展有限元方法(extended finite element method, XFEM)[12]为解决激光熔覆裂纹问题提供了有力的理论支持。对于给定材料,合适的工艺参数对避免激光熔覆裂纹的产生极为重要,除此之外,不同的熔覆路径下熔覆涂层的热循环过程、残余应力和裂纹产生倾向均有不同。因此,本文对直线单向熔覆、直线往复熔覆和对称往复熔覆3种不同熔覆路径下,TC4钛合金激光熔覆温度场、应力场以及裂纹扩展过程进行模拟,为实际生产中TC4钛合金激光熔覆涂层的熔覆路径选择提供理论依据。

1 有限元模型的建立

1.1 有限元数值模型

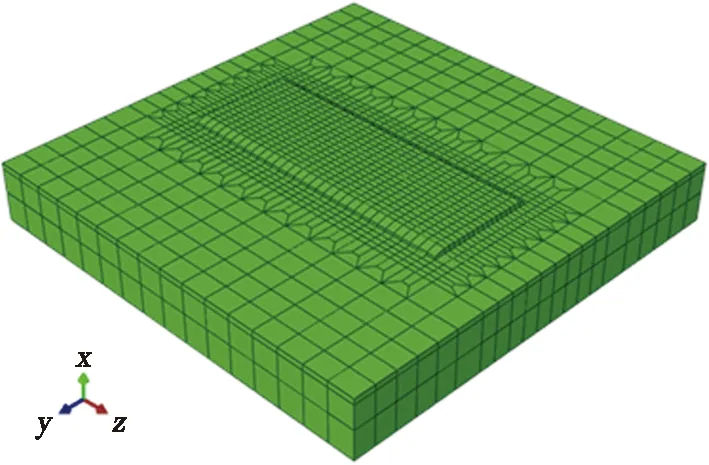

激光熔覆基体模型尺寸为300 mm×300 mm×42 mm,熔覆涂层厚度4 mm、长度201.6 mm、宽度72 mm,单道熔覆宽度8 mm,搭接率50%,并对模型进行有限元网格的划分。根据激光熔覆的特点,同时考虑计算时间和计算精度,靠近焊缝中心位置的网格划分较密集,远离焊缝处网格划分较稀疏,有限元网格模型如图1所示。

图1 有限元网格模型

1.2 材料属性参数

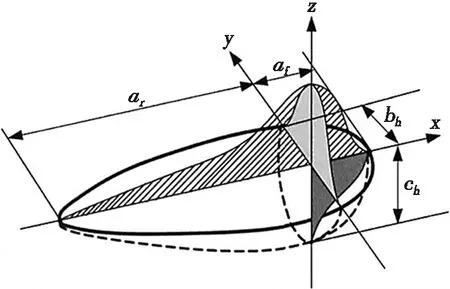

在模拟计算中,材料特性参数对激光熔覆模拟过程和结果分析的准确性有重要影响。激光熔覆数值模拟计算常用材料参数包括密度、比热容、热导率、线膨胀系数、弹性模量、屈服强度和泊松比等。文中TC4钛合金热物理性能数据根据文献[13-15]所得。TC4钛合金热物理性能随温度变化情况见表1。

表1 TC4钛合金热物理性能随温度变化情况

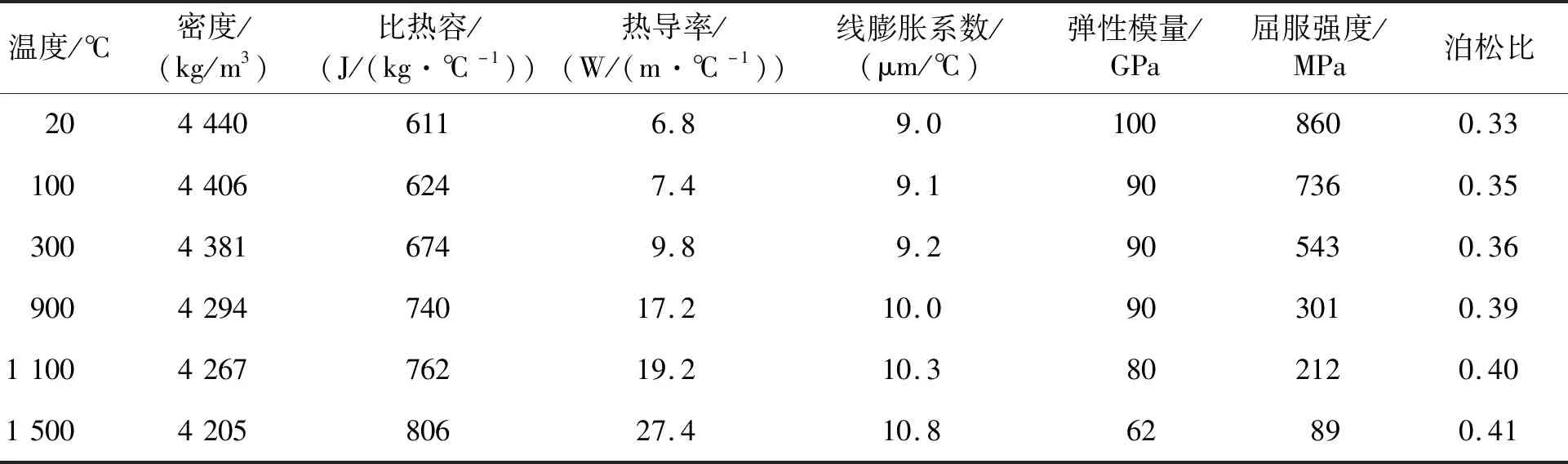

1.3 热源选择

图2为激光熔覆双椭球热源分布模型,激光熔覆过程中,由于激光束加热和冷却的速度不同,激光束前方的加热区域比后方的加热区域小,因此,选择符合实际情况的双椭球热源分布模型。

图2 激光熔覆双椭球热源分布模型[16]

双椭球热源分布模型均匀分布在一定半径和一定高度的倒圆锥体内,以描述热源在熔深方向的分布,由前、后两个1/4椭球组成。前、后半部分椭球内热源分布为:

(1)

其中:qf和qr分别为前、后半椭球体内的热流分布;af和ar分别为前、后半椭球的半轴;bh和ch分别为前、后半椭球的另外两个半轴;两椭球的这两个短半轴分别相等;ff和fr分别为前、后半椭球体内热输入的份额,ff+fr=1。

合适的激光熔覆工艺参数是获得质量良好的熔覆涂层的前提,本文根据文献[17]的试验结果选择了适用于TC4钛合金的激光熔覆工艺参数,激光功率为1 200 W,扫描速度为6 mm/s。

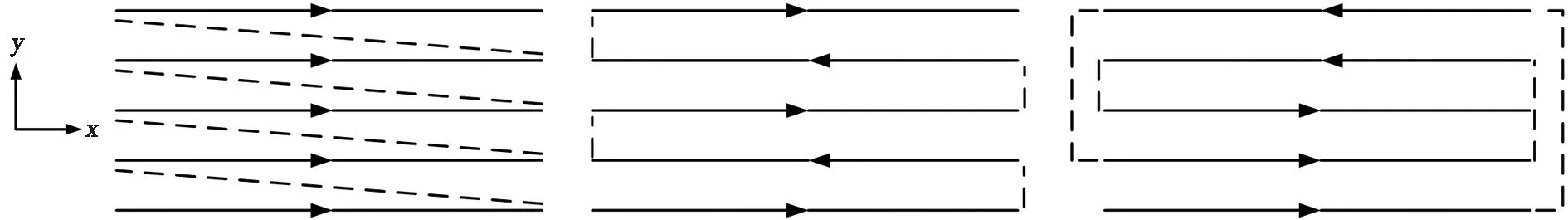

1.4 熔覆路径设置

图3为3种不同熔覆路径对激光熔覆过程温度场、应力场及裂纹形成的影响。图3a为实际中应用较多的直线单向熔覆(路径a),其特点为路径简单,容易实现编程处理,但其每道熔覆完成后需要移动到下一道熔覆起点,熔覆过程不连续。图3b为直线往复熔覆(路径b),熔覆路径呈“S”形,其与路径a相比减少了熔覆过程所需时间,提高了熔覆效率,但由于相邻两道熔覆间隔时间较短,后一道熔覆由于前一道的残留热量而使温度升高。图3c为对称往复熔覆(路径c),熔覆路径关于熔覆涂层中心点对称,由于相邻两道熔覆位置距离较远,且熔覆方向相反,可以避免局部温度梯度过大。

(a) 直线单向熔覆 (b) 直线往复熔覆 (c) 对称往复熔覆

2 数值模拟结果与分析

2.1 温度场分析

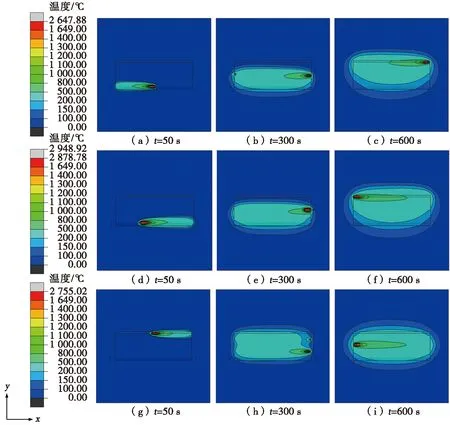

激光熔覆涂层开裂是由非平衡加热、冷却过程中产生的残余应力造成的,因此,激光熔覆热过程模拟是进行激光熔覆应力变形及裂纹数值模拟的前提。图4为3种不同熔覆路径下熔覆涂层表面不同时间的温度分布云图。如图4a、图4d和图4g所示,熔覆过程初期(t=50 s)时,熔池呈椭圆形,此时受到热影响的区域较小,相对于熔池前的区域,熔池后的区域等温线梯度较小。图4b、图4e和图4h为熔覆过程进行至一半(t=300 s)时温度场分布,路径a与路径b受热影响的区域较为一致,路径c受热影响的区域面积较大,几乎覆盖整个熔覆涂层。图4c、图4f和图4i为熔覆过程将要结束(t=600 s)时温度场分布,路径a与路径b由于熔覆初始阶段的熔覆道已经冷却至较低温度,因此熔覆涂层初始区域等温线较为稀疏,路径c由于是对称往复熔覆,其最后一道熔覆位于熔覆涂层中部,因此其等温线分布较为对称。

(a)直线单向熔覆初期;(b)直线单向熔覆中期;(c)直线单向熔覆末期;(d)直线往复熔覆初期;(e)直线往复熔覆中期;(f)直线往复熔覆末期;(g)对称往复熔覆初期;(h)对称往复熔覆中期;(i)对称往复熔覆末期。

图5为3种不同路径熔覆涂层表面中心点的温度变化曲线。从图5中可以看出:每一条温度变化曲线均由一个主峰和若干次峰组成,熔覆开始时刻由于受到前若干道熔覆的热影响,中心点经历了几次温度较低的热循环,之后温度迅速升高并达到主峰最大值,这是由于激光熔覆热源经过熔覆涂层表面中心点所产生的热作用所致。通过温度下降时的斜率可以判断冷却速率小于加热速率,这是由于合金凝固过程中会释放结晶潜热,这个过程符合激光熔覆工艺快热快冷的特点[18]。路径a和路径b主峰均出现在320 s附近,且主峰两侧的次峰关于主峰对称,这是由于路径a和路径b熔覆道的排列顺序相同,使得中心点在这两种路径下所受的热影响相似。路径c主峰出现在560 s附近,且后两个峰最大温度明显较高,这是由于路径c最后两道熔覆位于中心点两侧,受到激光热源近距离的热影响所致。结合图4可知:路径a、b、c熔池表面最高温度分别为2 647.88 ℃、2 948.92 ℃和2 755.02 ℃,与文献[19]中模拟结果基本一致。由于TC4钛合金熔点为1 500~1 649 ℃[20],可以保证3种路径下熔覆材料均能够完全熔化,并与基体形成良好的冶金结合。对于熔覆涂层表面中心点,由于相邻两道熔覆之间几乎没有时间间隔,这导致前一道熔覆的余温较高,使得路径b的最高温度高于路径a约300 ℃。路径c在熔覆前期熔覆道之间距离较大,且距离中线点较远,但熔覆最后两道相距时间较短,这使得路径c最高温度介于路径a和路径b之间。

图5 不同路径熔覆涂层表面中心点的温度变化曲线

2.2 裂纹及应力分析

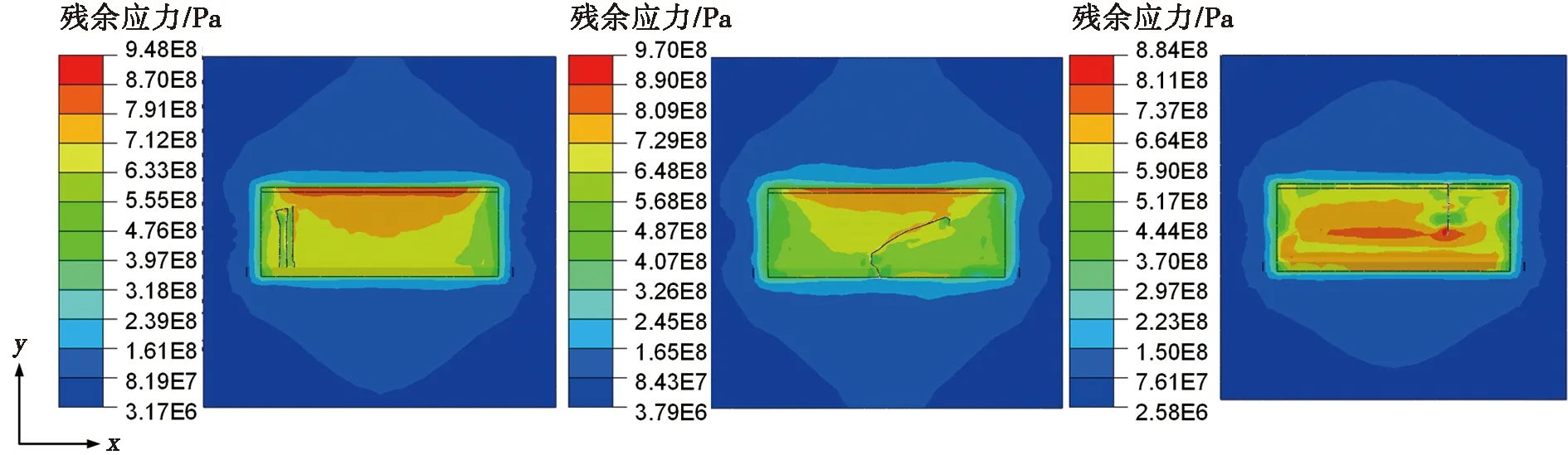

图6为熔覆过程结束后经过200 min冷却,熔覆涂层温度达到室温时残余应力分布云图,图6中残余应力为Von-Mises等效应力,均为正值,即均为拉应力。从图6中可以看出:3种熔覆路径均出现了裂纹。使用数值模拟软件中的距离测量工具对裂纹扩展距离进行测量,路径a在熔覆涂层左侧产生了3条垂直于熔覆方向的裂纹,裂纹扩展距离约51 mm;路径b在熔覆涂层中部产生了1条与熔覆方向呈45°的裂纹,裂纹扩展距离约79 mm;路径c在熔覆涂层右侧产生了1条垂直于熔覆方向的裂纹,裂纹扩展距离约37 mm。激光熔覆裂纹主要以热裂纹为主[21]。由于激光熔覆冷却过程中熔覆金属由液态转变为固态体积收缩时遇到基体的束缚,从而产生热应力,热应力一旦释放就会形成裂纹[22]。路径a和路径b残余应力分布关于y方向对称,最大残余应力分别为948 MPa和970 MPa,最大残余应力出现在熔覆最后一道区域,且越靠近熔覆涂层最后一道残余应力越大,熔覆结束后由于对流换热和辐射换热的双重作用,熔覆涂层温度下降,越早完成的熔覆道在冷却时受到后道熔覆的热影响,其温度梯度越小,使得其残余应力也较小。熔覆涂层最后一道冷却时温度梯度最大进而产生最大的残余拉应力。路径c最大残余应力为884 MPa,其最大残余应力出现在熔覆涂层中心区域,但由于裂纹的产生,使得附近残余应力得到释放,在裂纹两侧形成应力较低的区域。

(a) 直线单向熔覆 (b) 直线往复熔覆 (c) 对称往复熔覆

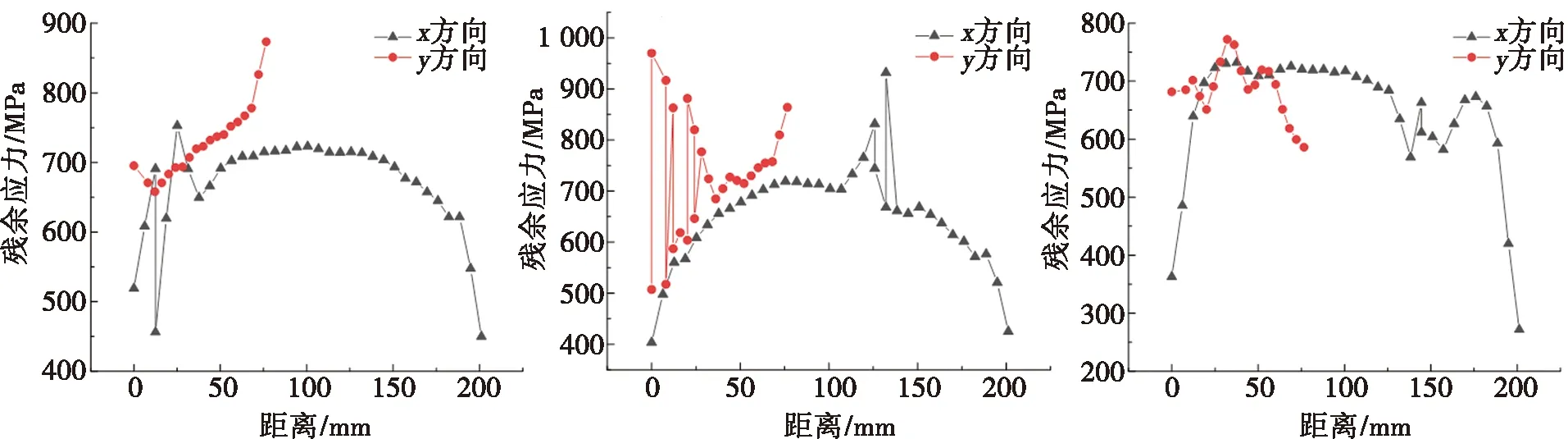

分析3种熔覆路径在x、y方向上的残余应力,分布规律如图7所示。在x方向上,3种熔覆路径的应力分布均表现出两端应力较小,中部应力较为集中的分布状况。但在裂纹产生的位置,残余应力会大幅减小,这是由于裂纹的产生使得较大的拉应力得到释放,从而产生了残余应力较低的区域。在y方向上,路径a随着距离增大,残余应力增大,这与残余应力云图的结果一致;路径b由于裂纹沿熔覆路径45°方向扩展,导致残余应力在y方向上产生较为剧烈的波动;路径c残余应力随着距离增大先增大后减小,且最大残余应力为884 MPa,明显小于a、b路径y方向残余应力,这是由于对称往复的熔覆路径会对基材产生较均匀的预热效果,使得熔覆后的残余应力较小。

(a) 直线单向熔覆 (b) 直线往复熔覆 (c) 对称往复熔覆

2.3 激光熔覆试验

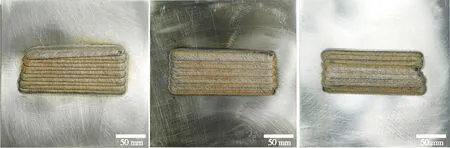

使用Laserline LDM-6000型激光熔覆机,在TC4钛合金板材上进行了激光熔覆试验。为了与数值模拟过程中选用材料保持一致,所用熔覆粉末也为TC4钛合金粉末。激光熔覆参数保持和上文数值模拟中所用工艺参数一致。试验得到3种熔覆路径下的熔覆涂层,如图8所示。

(a) 直线单向熔覆 (b) 直线往复熔覆 (c) 对称往复熔覆

由图8可知:3种熔覆路径的激光熔覆涂层表面较为平整,没有凹坑、金属豆裂纹等缺陷,熔覆粉末熔化较完全,且熔覆涂层与基体结合良好。图9显示了激光熔覆涂层产生的裂纹,图9中箭头所指处为裂纹分布的位置。由图9可以看出:3种不同路径熔覆结果均产生了裂纹,且裂纹方向均与熔覆热源移动方向垂直。这是由于在热源移动方向上熔覆材料受到局部快速加热,产生体积膨胀,而在激光加热结束冷却过程中,熔覆涂层因无法补偿受热过程中产生的压缩塑性变形而受到基体材料的拉伸作用,进而在熔覆涂层中产生残余拉应力,拉应力高于材料的断裂极限时产生开裂。这与数值模拟的结果中y方向上的裂纹结果较为一致。图9c与图9a和图9b相比,对称往复路径的裂纹数量较少,符合数值模拟结果。试验结果中裂纹比数值模拟结果中裂纹数量多,这是由于数值模拟过程中假设材料是均匀的,而实际过程中熔覆涂层材料中存在大量位错、晶界等缺陷,导致裂纹在这些缺陷处萌生,进而导致裂纹扩展,形成较多宏观裂纹。

(a)直线单向熔覆

(b)直线往复熔覆

(c)对称往复熔覆

3 结论

(1)数值模拟熔覆过程中温度变化均呈现快冷快热的特点,路径a、b、c最大峰值温度分别达到2 647.88 ℃、2 948.92 ℃和2 755.02 ℃,均远高于材料熔点,可以保证熔覆材料和基体的冶金结合。对称往复熔覆路径下熔覆过程温度场分布更为均匀。

(2)熔覆涂层冷却至室温后,路径a、b、c熔覆涂层表面最大残余应力分别为948 MPa、970 MPa和884 MPa,且在裂纹产生区域由于拉应力的释放,产生了残余应力较低的区域。

(3)3种熔覆路径熔覆涂层表面均产生裂纹,裂纹扩展距离分别为51 mm、79 mm和37 mm,对称往复熔覆路径裂纹产生最少且裂纹扩展距离最短,相比之下取得了最好的熔覆结果,与激光熔覆试验结果较为吻合。