叶片全切模的结构优化以及工艺应用研究

2021-07-22覃事鹏智绪旺

谢 强,覃事鹏,智绪旺

(中国航发南方工业有限公司,湖南 株洲 412002)

如图1所示是我厂承制的一种航空发动机整流叶片的全切模。在模具的使用过程中,该模具首次使用冲切50多件零件就出现毛刺过大,冲头刃口磨损甚至崩刃的现象,出现了寿命短、质量不稳定的问题,一直困扰着叶片车间成品的产能及制造质量,急需进行攻关并解决问题。为了进一步的改善与解决全切模中遇到的质量问题,本文就该模具的结构与工艺进行详细的阐述[1]。

图1 模具结构示意图

1 结构分析以及优化

1.1 被冲叶片的分析

如图2所示,被冲叶片呈不规则曲面体,各处厚度分布不均匀,其中最厚的地方与最薄的地方厚度差达5mm以上,凸凹模在冲裁过程中每一处所受到的冲压反作用力不相等,模具在使用过程中容易发生侧向移动;同时由于被冲叶片厚度不均匀,冲裁过程中必须对凸凹模之间的冲裁间隙进行严格控制。

图2 被冲零件示意图

1.2 现有模具的主要问题

结合以往的生产实战经验分析,总结出模具有以下几方面的问题:

(1)模具凸模长度80mm,卸料板与冲头之间保持1mm的间隙,不能够对凸模进行导向。受叶片厚度不均匀的影响,导致冲裁过程中凸凹模各处冲裁力不一致凸模发生侧移造成模具啃边,被冲零件毛刺大。

(2)模具顶块刃口呈锐边,冲压过程中受冲裁力的影响极其容易崩刃,导致铁屑夹杂与凸模与凹模之间,模具使用过程中容易卡滞,凸凹模的型面部分易产生压痕,导致被冲零件表面压伤。

(3)从叶片的切断面可以看出,叶片较薄的地方存在塌脚和拱弯的现象,而在叶片厚度厚的地方,其表面会呈现出薄而高的毛刺,进一步说明了冲裁间隙的设置不合理,各处的冲裁间隙应根据叶片厚度的变化进行调整[2,3]。

(4)加工工艺方法的影响,模具凸凹模的外形均由快走丝线切割一次切割成型,受加工设备精度的影响,其尺寸精度保证在±0.02mm之间,对于此类需要精确冲裁间隙的模具影响较大。

1.3 模具改进的措施

1.3.1 优化卸料板与凸模间隙

在原有模具设计方案中,模具的卸料板型腔尺寸与凸模外形轮廓保持了单边1mm间隙,使得模具的卸料板仅有卸料功能而没有导向凸模的功能。这样使得凸模在冲裁时的刚性大大降低,受冲裁过程中因冲裁力不均匀产生的侧向力影响容易发生侧移,甚至当侧向力矩过大时,易使凸模发生断裂。

改进措施:将卸料板型腔尺寸更改成与凸模外形轮廓一致,并在型腔的上端最R2。凸模的外形轮廓与卸料板之间配无间隙滑合,这样更改后的卸料板不仅具备原有的卸料功能,而且在冲压过程中能精确地对凸模起到导向作用。当凸模受侧向力时,卸料板与凸模的滑配能够有效保护凸模不发生弯曲。使得凸凹模之间冲裁间隙保持稳定,保证产品的冲裁质量。进一步的为了提高卸料板的耐磨性,将其材料由普通45钢更改为SKD11,热处理提升到HRC58~62。改进后的卸料板如图3所示。

图3 卸料板示意图

1.3.2 改进模具顶块

如图4所示,原有模具中,为追求模具顶块能够与凸模型面之间光滑平齐,放置叶片时能够做到全型面贴合,顶块沿外形型面均呈锐边。经实际试用发现,模具在冲裁过程中顶块锐边部位极易崩边。为了减少顶块崩边产生的铁屑对模具二次损坏的风险,在顶块沿外形轮廓与型面交接处做R1.5mm的圆角光滑过渡。

图4 模具顶块结构示意图

1.3.3 优化凸模结构

改进前的凸模刃口部分很尖,其刃口部分的夹角约为78°左右,在冲裁过程中极易磨损。由于采取的凸模材料为Cr12MoV,碳化物含量高,约20%左右,且常呈不均匀分布的条状或网格状,偏析严重,传统热处理难以改变碳化物偏析的状况,热处理后该材料的脆性较大,凸凹模使用磨损后,间隙变大,冲裁时易造成崩刃现象[4]。

改进措施:如图5所示,通过改变零件在模具上的定位方式,将原来的叶盆定位变为叶背定位,这样就使原有凸凹模叶型面互换,凸模的刃口部分角度大于90°,增加了凸模结构强度,避免了凸模受冲裁过程中因冲裁力不均匀产生的侧向力影响容易发生侧移,甚至当侧向力矩过大时,易使凸模发生断裂情况的发生,有效的提高了凸模的使用寿命。

图5 优化后的凸模结构示意图

1.3.4 优化凸凹模之间冲裁间隙

合理的冲裁间隙是一套模具能否能够正常使用的关键,多年的生产实践证明,间隙尺寸的大小、分布的均匀性等,会直接影响冲裁件的断面质量、尺寸精度、冲裁力和模具使用寿命。在冲压材料的分离过程中,凸凹模边缘的裂纹桥接是影响缺口间隙合理性的关键因素。冲裁间隙大时,凸凹模刃口处材料裂纹不重合导致材料被过渡拉伸产生塌角;冲裁间隙小时,凸凹模刃口之间的材料会被二次挤压,容易出现毛刺与断层。只有将凸凹模冲裁间隙控制在一个合适的数值范围内,冲压出来的零件才能获得裁断面较好的零件。

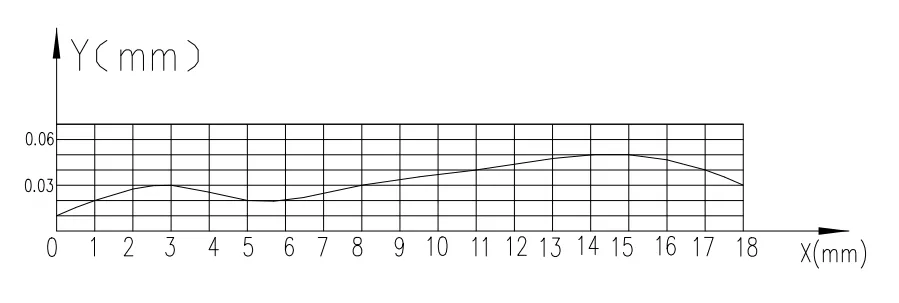

由于被冲叶片的各处厚度均不相同,需要根据叶片厚度的变化规律来不断调整凸凹模之间的冲裁间隙。此次改进中将叶片横纵两个方向划分为间距1mm的小截面,计算出各个截面之间的平均厚度,并通过查阅冲模设计手册获得各个截面的理论冲裁间隙。设定各个截面之间距离为X,获得的理论冲裁间隙为Y,通过样条曲线命令制图得到合理的冲裁间隙曲线(图6)。

图6 冲裁间隙曲线示意图

1.3.5 改进加工工艺方法

根据更改后的结构及优化后的凸凹模之间的间隙值,为了保证冲裁间隙免受设备加工精度造成的影响,由原来的快走丝线切割一次加工成形改为由慢走丝精密线切割进行加工。精密线切割采取切一修二的加工方法,能够很好地保证工件件的尺寸精度。在进行精密线切割加工时,以凹模型腔尺寸为准,凸模严格按照优化后的冲裁间隙值来保证冲裁间隙;在凸模加工完成后,卸料板按照凸模滑配切割来保证。

1.3.6 优化凸模、凹模材料

原有模具凸模及凹模选取的材料是Cr12MoV。Cr12MoV作为一种高碳高铬莱氏体钢,由于其碳、铬含量高,能形成大量的碳化物和合金化程度高的马氏体,使钢具有高硬度和高耐磨性。同时,铬提供高淬透性和回火稳定性。钼提高钢的淬透性并细化晶粒。钒可以磨碎晶粒,增加材料的韧性,还可以形成高VC硬度,进一步增加钢的耐磨性,所以Cr12MoV钢是制造冷作模具广泛使用的材料。由于Cr12MoV碳化物含量高,约占20%,并且往往在带状或网状中分布不均,偏析严重,传统热处理难以改变碳化物偏析,严重影响钢材的力学性能和模具的使用寿命。因此Crl2MoV的强度、硬度、韧性均满足不了现在模具的使用要求。

通过分析对比,我们选用了进口材料DC53模具钢,DC53是日本大同公司为弥补SKD11冷成型模具钢在高温回火时硬度不足、韧性低而精制的冷作模具钢。在正常热处理条件下,残余奥氏体几乎完全分解。分解通常不适用深冷处理,即使在高硬度下也能保持高韧性。

DC53与Crl2MoV比较如下:

(1)DC53是在SKD11(Crl2MoV)基础上进行改良,热处理后硬度高于Crl2MoV,高温(520℃~530℃)回火后硬度可达HRC 62-63,在强度方面超过Crl2MoV,其更高的强度,保证了模具磨损的减少,经试验,采取DC53材料的模具在冲裁200件叶片后,其磨损仅为0.006mm。

(2)DC53韧性度是Crl2MoV的两倍,是目前常用冷作模具钢中最高的。DC53的韧性在冷作模具钢中较为突出,所以,用DC53制造的冷作模具很少出现裂纹和崩裂,大大提高了使用寿命。

(3)DC53较Crl2MoV相比,线切割加工后的残余应力较小,经高温回火可大大减少残余应力。所以,DC53在制作大型模具和要求精密之模具在线切割加工后的裂纹和变形得到有效抑制。

(4)DC53切削性、耐磨性超过Crl2MoV,因此,使用DC53可增加模具寿命和减少加工工序[5,6]。

2 试验验证

通过本次改进的叶片全切模制造完成后进行试模,模具冲压500件合格叶片后仍然保持良好的工作状态,被冲叶片的合格率稳定在95%。随着模具凸模与凹模之间不断的磨合,冲压出来的叶片断面光亮带所占比例不断变大,没有塌角与拱弯现象,切断面呈现出的表面质量较前期实现质的飞跃,远超预期效果。

3 结语

通过分析原有模具结构,结合被冲叶片的形状特点,从改进卸料板结构、优化凸凹模冲裁间隙、顶块结构的改善、调整加工设备、优选凸凹模材料等举措同步进行,实现了叶片全切模冲裁合格率的提高。经历此次全切模的制造工艺技术研究,对于航空发动机叶片全切模的理解进一步加深,为后续同类型叶片全切模的改进生产奠定了良好的基础。