矿物样本中所含金属元素的化学分析方法研究

2021-07-22李亚龙孙广胜

李亚龙,任 冬,孙广胜

(甘肃省有色金属地质勘查局张掖矿产勘查院,甘肃 张掖 734000)

我国矿产资源储量丰富、种类多样,蕴含大量稀有金属元素,每种金属元素都具有重大的应用价值。当前稀有金属的地位价值有所提高,由于稀有金属的特殊性能,使其在电气、航天、冶金、化工等领域,都发挥着关键作用,对我国社会经济具有重要意义。大部分金属元素都来自矿产资源,而矿产资源的所在矿区大多处于偏远地区,且地形地势复杂,稀有金属分布范围广,这些都为金属元素的勘探分析造成很大困难[1]。而随着稀有金属元素的依赖度越来越高,有必要研究金属元素的化学分析方法,归纳和总结不同金属元素的化学分析法,对其进行调整和改进,创新金属元素测定方法,得到每一个矿物样本的成分含量,提高地质工作效率,为金属矿山的开采提供技术支持,帮助岩矿勘探实践工作顺利实施。

1 矿物样本中所含金属元素的化学分析方法相关概述

化学分析是地质找矿工作中的重要分析手段,通过不同化学检测方法对不同地质环境中的岩石进行分析,可以更加准确有效的检测出岩石中的金属元素种类及比例。由于化学反应的标准数据变化规律是不变的,所以在利用化学分析进行岩石样品的检测,可以准确地获得岩石样品中的金属元素含量,其检测结果更加精确,因此采用化学分析的方法来对地质岩石样品进行检测是具有十分重要的应用价值的。化学分析方法主要是以电感应耦合等离子体质谱法检测金属元素,通过相应的质谱仪器完成相应检测。利用化学分析可以更加明显的现实检测结果,进而更加准确的掌握地质岩石样品的金属含量。在进行化学分析检测时,需要保证检测环境的整洁,减少环境因素对检测结果的影响,这样才能最大程度的确保化学分析结果的完整性和准确性。基于此,下文就对地质岩石样品金属元素化学分析工作进行的研究,并且提出一些相应的应用方法,以供参考。

2 化学分析方法在矿物样品金属元素检测中的应用意义

2.1 化学分析方法的检测结果反映较快

地质岩石样品检测工作中,常使用拉曼光谱法、核磁共振波谱法等检测手段进行金属元素的检测,这些分析方法中有一些已经不适合目前的检测要求,不仅检测效率低,检测成本也较高。因此,为了更好的适应时代发展,满足当前的地质岩石样品检测工作的更高标准,必须优化检测技术,引入更加先进的分析方法。化学分析方法具有较好的应用效果,在对地质岩石样品的检测中,使用化学分析方法可以更快的获取相关监测结果,提升了检测效率,同时也能保证检测结果的准确性。另外化学分析方法的操作方法更加简单,适用于较多的地质勘探现场的地质分析,退地质岩石样品中主量、次量金属元素的分析效率都较高,在实际应用中取得了较好的检测效果,因此,在地质岩石样品金属元素检测工作中使用化学分析法进行样品检测,对提高地质勘探工作水平有着至关重要的应用价值。

2.2 有利于简化检测分析流程

检测地质岩石样本中的金属元素含量,可以更好的找出地下金属矿产资源,同时有利于地质方面的科学研究。在对地质岩石样本的金属元素检测工作中,需要使用相应的分析技术才能完成对地质岩石样本中的金属元素检测,传统的分析技术操作流程过于复杂,不仅需要对样本进行切片处理,还要利用多种检测技术进行不同金属元素的检测,最终需要整合检测数据才能获得完整的实验结果。复杂的检测工序,不仅提高了检测成本,也让检测效率难以提升,复杂的检测流程也可能影响到检测结果的准确性。使用化学分析法对地质岩石样本进行检测,可以通过化学反应指标来判定岩石样本中的金属元素含量,不仅达到了简化检验分析流程的目的,也提高了检测结果的准确性。化学分析方法的应用,从本质上提升了地质勘探工作的勘探效果,这也相应的节省了国家的资源,节省了地质勘探的成本,进而促进了国家地质勘探行业的发展。

3 化学分析法在地质岩石样品金属元素检测中的应用研究

3.1 化学分析法结合统计方法的应用研究

在采用化学分析法对地质岩石样品进行金属元素分析时,可以结合统计方法来提高分析结果的准确性。其主要技术特点在于通过取分级结果的平均值来进行最后计算,通过平均值的计算可以缩小环境对实验结果的影响范围。通常情况下,在使用化学分析法进行地质岩石样品检测时,取得的极端值对最终分析结果的影响较大,所以需要对从分析数据中舍去过大的分析数值,但是化学分析中对分析结果设定了最小权,如果没有过大的数值差距,将不会舍弃任何数值,这也就造成了最终分析结果的偏差。而使用统计方法剔除可疑数据,常用统计检验方法如格拉布斯检验法、狄克逊检验法、“4d”检验法、Q检验法、拉依达检验法、极差检验法等,也可以根据检测结果数值、中位数值及标准四分位间距等数值进行完整统计,保证分析结果在平均值范围内。

3.2 矿石样品成分化学分析存在的问题

化学分析是一项专业性工作,分析方法的科学选择、数据质量的有效控制,都是确保矿石样品化学分析质量的重要基础。从实际而言,矿石样品成分化学分析仍存在诸多的不足与问题,特别是方法选择不合理、操作不规范等情况,不利于化学分析的有效构建,影响化学分析的实效性。

①化学分析方法选择不合理。在化学分析中,可选择的分析方法多样化,要求分析方法的合理选择。但是,从实际来看,矿石样品成分化学分析存在方法选择不合理等问题,导致化学分析质量等操作受到较大影响。一方面,在化学分析的过程,对于矿石样品的认识不到位,以至于化学分析方法的选择不合理性,反而在很大程度上影响到化学分析结果;另一方面,在化学分析的选择中,对不同分析方法缺乏正确了解,以至于化学分析具有较大的随意性,影响到矿石成分化学分析质量。②化学分析数据质量不高。分析数据质量是化学分析的重要基础,但其易受到诸多因素影响,特别是操作不规范、外部环境影响等,都会对化学分析数据质量形成较大影响。一是在化学分析中,人员操作不规范,存在操作失误或违规操作等情况,都会影响到化学分析的数据质量;二是在化学分析中,数据控制不到位,对于外部影响因素缺乏有效控制,如酸碱度、湿度等,都会对化学分析形成较大影响,强调科学控制影响因素的重要性;三是化学分析方法缺乏创新改进,在不同条件之下的矿石成分化学分析,缺乏方法的灵活应用,化学分析与实际需求不符合,这也是导致化学分析数据质量问题的原因之一。

4 矿物样本中所含金属元素的化学分析方法具体设计

4.1 检测矿物样本金属元素

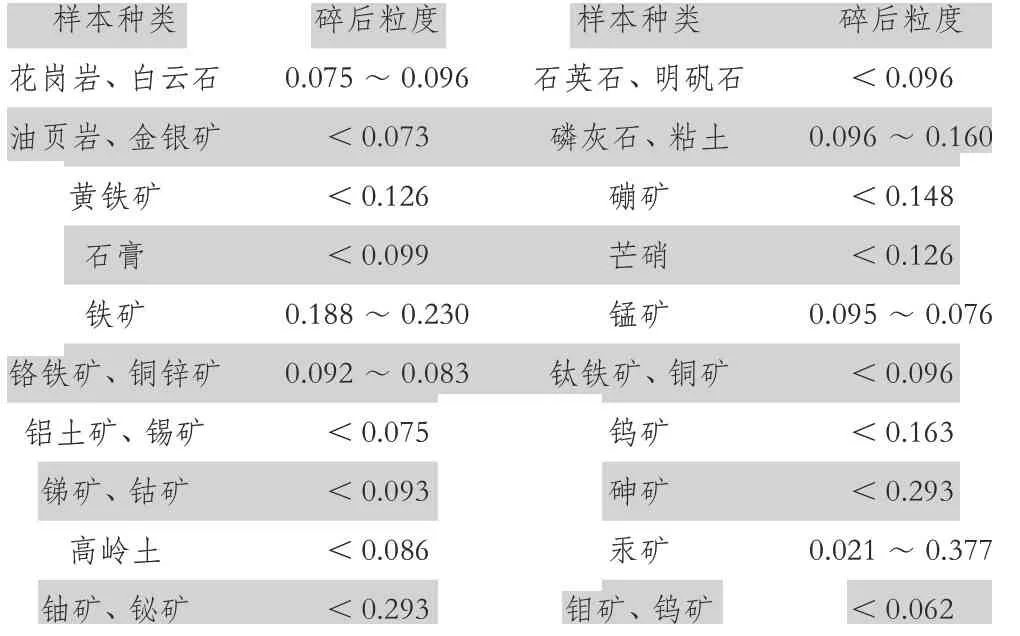

制备金属元素化学分析的矿物试样,测试矿物包含的金属元素。将矿物样本制备成具有代表性的分析试样,满足高度均匀、成量少的要求,粉碎矿物样本,使其破碎成小颗粒,根据被测岩石矿物的种类,确定矿物样本的碎后粒度,具体如表1所示。

表1 各类矿物样本碎后粒度要求(mm)

选择筛孔大小合适的筛号,过筛小颗粒,混匀破碎好的矿物试样,把过筛颗粒堆成锥形,压平后分成四等分,收集并混匀其中的两份,丢弃其余两份矿物颗粒,完成矿物试样的缩分。试样制备完毕后,测定矿物样本包含的金属元素,依次进行多种测定方法,先把镍坩埚放在石棉板上,保持50℃的温度进行低温加热,15min后进行高温加热,控制加热时间在1h左右,加热后令镍坩埚冷却一段时间,温水清洗镍坩埚,然后选择150mL的烧杯,装满热水和10g矿物试样,移放至镍坩埚中,再加入100mL的纯净水,加热镍坩埚至200℃,控制煮沸时间在20min左右,清洗煮沸液体过滤后的残渣,再按照上述操作对残渣进行煮沸和过滤,反复三次后得到矿物溶液[2]。对矿物溶液进行分光光度测定,根据分光光度后溶液呈现颜色,判定矿物含有的金属元素,即根据金属元素性质,判定矿物包含金属。针对微量组分的金属元素,选择灵敏度高的仪器进行测定,测定过程中添加掩蔽剂,消除不同金属元素的干扰,得到矿物样本的最终产物,记录岩石矿物包含的金属元素。至此完成矿物样本金属元素的检测。

4.2 分离提取待分析金属元素

制备待测金属元素饱和溶剂,根据金属元素溶解度,对其进行分离提取。采用电解沉淀的方法,在100mL矿物溶液中,加入0.2g氯化铵,利用蒸发皿采集混合溶液,将蒸发皿置于常温环境,用15mL热水吹洗蒸发皿,采取蒸发方式,维持液体容量在80mL,最后灼烧混合液体,控制灼烧温度在400℃~500℃,去除混合溶液中的铵盐,得到矿物有机溶剂。利用三层石英制作一个矩形套管,在套管上配置负载线圈,通电后产生大量电子和离子,经由电磁场感应形成一定涡流,把有机溶剂移入套管中,在电流作用下,溶液温度逐渐变高直至达到65℃。使用研磨缸研磨矿物样本,把碳酸钙铺在镍坩埚底部,加入50mg纯净水和研磨细末,把碳酸钙和矿物样本的粉末搅拌均匀,利用碳酸钙,分解矿物样本中的氯化铵,加热镍坩埚至800℃,在镍坩埚下放置带有细孔的石棉网,控制混合溶液煮沸时间为1h,蒸发混合溶液,去除溶液中的无水丙酮,加热后仍有部分烧结矿不易破碎,用饱和氢氧化钙溶液,清洗过滤后留下的烧结矿,将其移入磨筒,外力磨成粉末,热水沉淀后进行烘干处理,加入混合溶液[3]。将碳酸钙和矿物的混合溶液,与矩形套管的有机溶剂混合,通电15min~20min,冷却混合溶剂,加入少许硫酸,得到金属元素的饱和溶剂,统计金属元素在有机溶剂中的溶解度,利用不同金属元素溶解度的差异性,分离待测金属元素与其余金属元素。

4.3 测定矿物样本金属元素含量

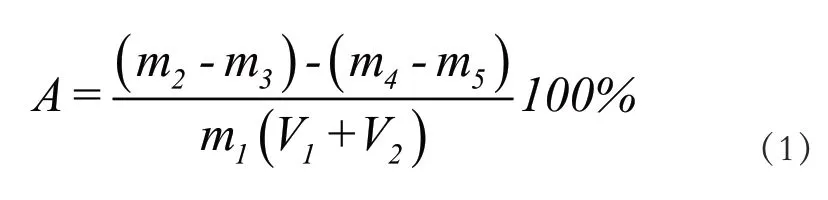

采用化学分析法,测试提取的金属元素含量,确定矿物包含金属元素的比重。当被测金属元素与矿物样本的其余组分分离后,称量物质重量,设矿物所含金属元素的含量为,计算公式为:

其中1m为矿物试样量,2m、3m分别为电解前后沉淀与矩形套管的重量,4m、5m分别为电解前后矩形套管的重量,1V为矿物试样与碳酸钙的混合溶液总体积,2V为加入硫酸后的饱和溶液体积。

通过重量分析,测定占有一定比重的金属元素含量,针对矿物样本的微量金属元素,则结合滴定分析和X射线荧光光谱分析,根据矿物样本种类,配置金属元素的标准溶液,使用10%的硝酸稀释标准溶液,加入2.0g过氧化钠混合均匀,通过镍坩埚加热熔融,在碱性溶液中加入氯化铵,摇晃混匀后,对标准溶液进行EDTA络合滴定、氧化还原滴定等,获得溶液与EDTA生成的络合物,加入5mL盐酸,将络合物放置在500℃~550℃的环境下灼烧,冷却后得到去除过量硝酸的溶液,对溶液进行反复蒸发操作,置于镍坩埚燃烧10min以上,直至盐酸融化,此时待测金属元素会结合成化合物,在混合溶液中形成碲矿。使用X射线荧光光谱,使碲矿处于X射线下,令X射线强度与被测金属的原子含量成正比,由于不同金属元素具有的X射线波长不同,利用这一特点,通过矿物样本X射线强度,校对矿物中的金属元素,确定微量金属在矿物中的所含比例。至此完成矿物样本中所含金属元素的化学分析方法设计。

5 实验分析

将此次设计方法与常规方法进行对比实验,比较两种方法分析值的相对误差。

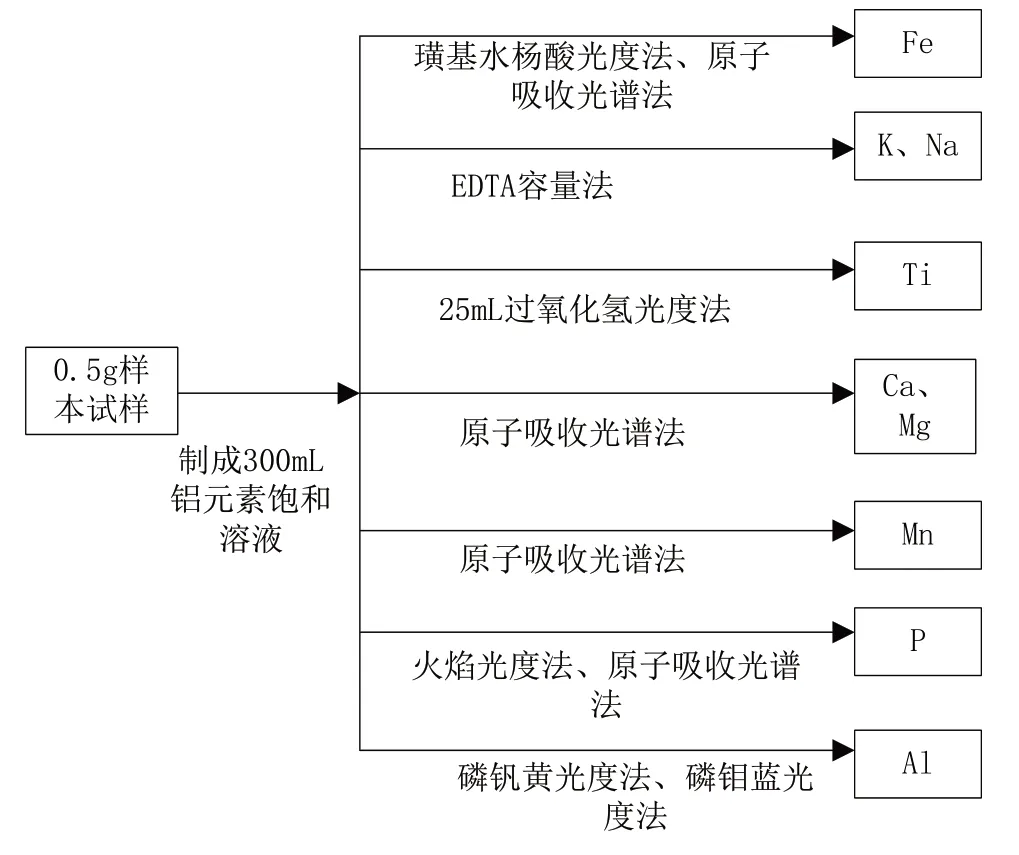

以某地区铝土矿为例,该矿区基底存储大量黄铁矿层和黏土层,在黏土层中选择角闪石矿物样本,三种方法分别分析角闪石中铝元素的质量占比。由于角闪石中铝元素的比重较大,设计方法选择重量分析法,选择实验仪器包括AG135型电子天平、RX3-35-6型高温炉、7230G型7230G、EG37A PLUS型恒温电热板、201-3-BS型恒温干燥箱,角闪石粉碎缩分后,分离矿物试样中的铝元素,具体流程如图1所示。

图1 铝元素分离提取流程

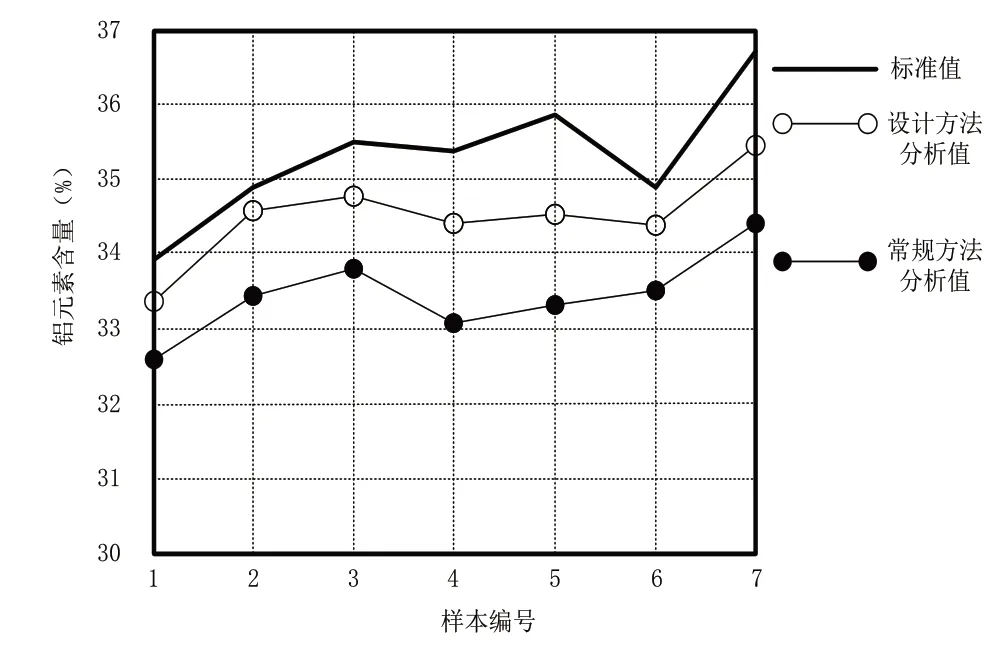

配置碳酸钙和矿物样本混合溶液,得到铝元素饱和溶液,根据矿物组分的溶解度,分离出角闪石中的Fe、K、Na、Ti、Ca、Mg、Mn、P、Al元素,使用电子天平反复称重至恒重,得到铝元素含量比重。共制备7个角闪石样本,对其进行编号,两种方法的铝元素含量分析结果,以及矿物样本铝元素标准值如图2所示。

图2 铝元素含量标准值和分析值

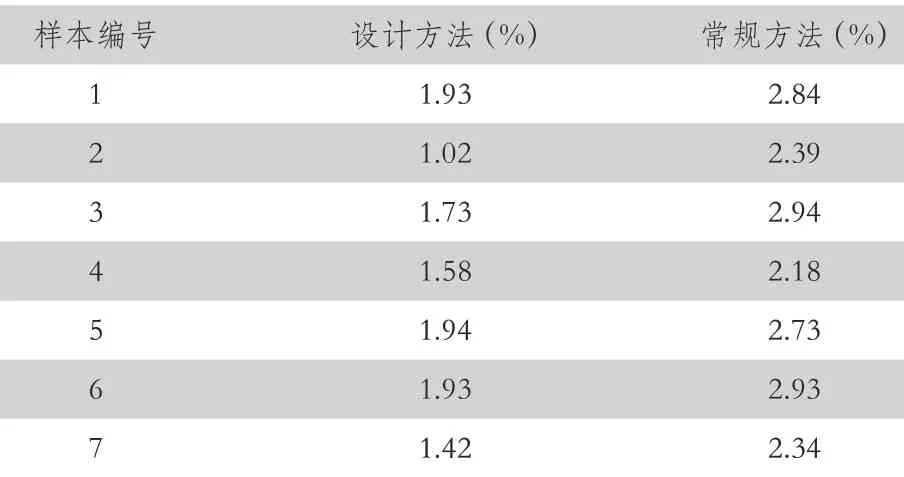

计算铝元素含量分析值与标准值的差值,再计算差值与实际值的比值,获得铝元素含量分析值的相对误差,两种方法分析值的相对误差实验对比结果如表2所示。

表2 铝元素含量分析值相对误差实验对比结果

由上表可知,设计方法铝元素含量分析值平均相对误差为1.65%,常规方法分析值平均相对误差为2.62%,设计方法分析值相对误差减少了0.97%,分析值与实际值拟合程度更高,测定的金属含量比重更加准确。

6 结语

此次研究设计了一种矿物样本所含金属元素的化学分析方法,减少了金属元素含量分析值的相对误差。但此次设计方法仍存在一定不足,在今后的研究中,会进一步改进矿物饱和溶液的制备温度,节省碳酸钙、氯化铵等材料的加入量,降低材料成本。