真空系统金属合金材料出气对压升率影响

2021-07-22刘云飞

刘云飞,刘 宇,乔 辉

(中国航天空气动力技术研究院,北京 100071)

现如今,人们对于各元器件的研究逐渐深入,各元器件越来越趋向于精细化与微小化,因此对于微小元器件的保护工作就显得尤为重要。随着人们的深入研究,真空环境对于元器件的保护是最有利的,也是最有效的方法。目前对于真空环境下的真空衡量标准是气体的压升率,因此,人们为了能够更好地测出在真空环境下金属合金材料出其对于压升率的影响,制造并生产了真空烘烤炉,目前对于真空烘烤炉的最先进研究属于由中国航天空气动力技术研究院所生产的高温真空烘烤炉。因此,我们本次主要是通过对高温真空烘烤炉的研究来对真空系统金属合金材料出去对于压升率的影响进行分析。

1 真空系统概述

1.1 真空系统

真空是指一种给定空间内的气体状态,该气体状态低于大气压力,且有着空气稀薄密度小的特征。真空系统当中,容器内的压力被称为绝对压力。真空环境下各种微生物细菌会失去良好的生存环境,因此能够有效抑制微生物生长防止各类氧化反应的发生。真空系统的应用在于创造一个真空环境,通常情况下,真空系统的组成包含真空泵、PLC、程序控制系统以及真空阀门、真空管道等成套设备,随着科学技术的发展空间系统被广泛应用于电力、医学、冶金等行业。随着科学技术的发展和应用需求的扩张,近年来,真空热处理技术得到广泛的应用,该技术是真空技术和热处理的结合,与常规热处理相比大提升了热处理的质量,同时伴有脱脂、出气等作用,可以实现无污染和工件的少畸变,因而属于清洁和精密生产技术范畴。

1.2 真空系统中金属材料的出气来源

在真空系统当中金属出气主要包含材料表面吸附的气体以及材料表面发生化学反应式所有的气体,所以当金属原料处于真空状态时,其溶解和吸收的气体会被不断地释放。

1.2.1 吸附气体

金属材料的气体吸附包含物理吸附以及化学吸附两个部分,但在一定的条件之下金属吸附气体会产生脱附现象吸附是一种传质的过程,表明金属内部的质子能够与周围的分子产生互相吸引的互动。而脱附作为吸附的逆过程,通常在被吸附组分达到饱和状态下发生,也就是说被吸附于金属表面的物质在饱和之后的特定的条件下会经过界面离逸重新进入体相的状态,这个过程也被称为解析。实际上金属表面吸附的气体含量多少与金属表面的状况有关,既包含粗糙度、氧化层的性质与厚度,同时也包含表面所含有的污染物的种类以及数量。以金属表面的粗糙程度为例,一旦金属表面的粗糙程度比较明显且有众多多孔疏松的氧化层形成,会大大增加吸附气体量。

1.2.2 化学反应气体

金属材料表面化学反应的发生也会产生相应的气体,但这种反应建立在高温基础之上。当金属加热的温度达到600℃以上时,金属熔炼过程当中所溶解在内的各种杂志,包括气体以及坩埚材料、添加剂等会在高温下重新溶解析,同时依照自己本身的特性以不同的速率向金属表面完成扩散。此时扩散到达金属表面的气体会发生化学反应进而想成全新的气体分子,或者与表面的氧化膜产生化学反应产生全新的气体分子。这些气体分子主要有一氧化碳、二氧化碳、氢气以及氮气等气体,这些气体会脱附到真空容器的空间以内形成真空系统中的主要气体来源。

通常情况下反映物的种类以及浓度决定着金属材料表面发生化学反应所产生的气体种类以及数量。以一氧化碳、二氧化碳为例,两种气体主要是由于碳原子从金属材料体内扩散,从而与表面氧化物或者是同气相当中所存在的氧气以及水发生氧化反应而生成,但在此过程当中需要建立的是一个等量的关系,也就是说一氧化碳、二氧化碳的气体量与金属表面氧化层所含有的氧气含量有着莫大的关联,因为氧气的含量相对于金属体内的碳和氢含量而言更高,那么整个氧化反应更加充分,且反应过程当中会一直将碳和氢耗尽。在真空系统当中常见的铁以及镍金属的出气量就同碳含量有着紧密的关联。

图1 真空系统中金属材料的出气来源

2 真空烘烤炉工作系统作用及先进的加工工艺

图2 真空烘烤炉工作系统构成

2.1 真空烘烤炉各工作系统的作用

2.1.1 真空容器

对于真空容器而言,其主要是由筒体、大门、试验平台和若干个法兰组成,真空容器最主要的用途是为实验提供高真空的条件与空间,充分保证实验不受外界环境的打扰。

2.1.2 加热系统

对于真空烘烤炉的加热系统,是具有加热器以及相关的调控器结合而组成的,其最主要的用途是为实验提供200℃以上的温度变化范围,同时,加热系统又分为自动加热系统与手工加热系统,对于自动加热系统的温度控制范围为200℃以下,而对于手工加热系统主要控制200℃以上的温度范围。

2.1.3 真空系统

这里的真空系统主要指的是对于真空系统的营造,首先使用粗抽,粗抽使用的是干泵,而对于过滤抽气以及作为检漏使用的真空泵是分子泵,为此,我们可以在测量过程中采用复合真空计而为整个真空室来提供抽真空手段。

2.1.4 控制系统

对于真空烘烤炉的控制系统,其主要构成是计算机测量以及控制部分,同时计算机能够对设备的工作状态进行显示,并对设备的运行状况以及健康状况进行反应。

2.1.5 相关辅助系统

对于真空烘烤炉的相关辅助系统,其主要是由照明设备以及动力设备等,用来辅助真空烤炉运行,充分保证真空烘烤炉在各种环境条件下都能有效持续地运行。

2.2 真空烘烤炉的先进加工工艺

目前,随着我国对于真空烘烤炉的深入研究,真空烘烤炉的设计也越来越精准化,对于本次真空烘烤炉的主要设计特点主要有以下方面:

(1)本次对真空烘烤炉的筒体内壁进行更加深入的抛光,以此来减少真空烘烤炉筒体出气量,其能够从外部对系统的出气量进行降低,进而降低金属合金材料出气的压升率。

(2)本次通过对真空烘烤炉的相关结构进行分类,从而使得总体结构显得更加简单、更加合理,同时随着焊接技术的发展,对于真空烘烤炉的焊缝焊接更加合理,从而使得检漏更加方便,同时使得整个真空烘烤炉的各个结构修改与调整更加简单。

(3)对于目前真空烘烤炉的最大应用技术在于焊接工艺的需求,对于目前真空烘烤炉的简体拼接主要采用的是真空容器焊接工艺,而其使用的焊接技术主要是钨极氩弧内焊接,而对于外焊缝的焊接主要使用钨极氩弧断续焊接加强。

(4)目前对于氦质谱仪的最低检漏是2×10的负11次方,能够对真空系统材料出气对于压升率的所观察的效果更为明显,使得真空烘烤炉的检漏更加精准。

(5)我们对真空烘烤炉总漏率的测量发明了更加精准的测量方法,首先要通过氦质谱仪对真空烘烤炉进行精准的检漏之后,再将其焊接于真空室的筒体内,最后将其与大门相组装,最后再进行真空烘烤炉的真空捡漏,以此来确定真空烘烤炉的总漏率。

3 真空烘烤炉的工作原理与关键技术

3.1 真空烘烤炉的工作原理

当前,真空烘烤炉被广泛应用于食品、轻工、化工以及医药等行业完成物品的干燥工作,利用真空泵实施抽气抽湿的工序,促使整个烘烤炉内处于一种真空状态,从而有效降低沸点,有着干燥速度快,污染小且不会破坏干燥物品的内在质量的特点。通过对真空烘烤炉的设计思路进行分析,对于真空烘烤炉而言,其能够提供低于5×10的负4次帕的极低真空度,其对于真空系统内材料出气对于压升率的影响实验中能够提供更加清洁的真空环境,能够有效避免在真空烘烤炉工作过程中有杂质空气混入真空容器内对容器造成污染。

3.2 真空烘烤炉的关键技术应用

3.2.1 大门铰链结构

容器大门开启采用单轴双销铰链结构,单轴为全转轴,实现大门的开闭;销轴为限转轴,当筒体法兰与大门法兰密封面出现不贴合时或容器抽真空后大门法兰向筒体法兰平移压缩密封圈时,单轴和销轴可以协同微转动进行调节补偿,保证大门的具有良好的密封性能。

随着社会经济的发展,我国越来越重视国土资源的作用,相应地也越来越重视财政税收预算管理工作的开展。要想提高政税收预算管理的科学合理性,就必须仔细发现目前其工作中的问题,并对这些问题进行详细的分析,提出切实可行的应对策略,才能使得预算管理结构更加合理、科学。

3.2.2 真空烘烤炉的加热系统

首先便是对于加热功率的计算,真空炉加热器采用half式,左右侧各1片;根据设计建模图形进行计算:加热器半片有效加热面积为12000dm²,空间需求温度:200+273=473K,采用经验公式计算功率如下:

式中:P—加热功率,单位kW;F—有效工作面积,dm2;T—工作温度,K;

计算得出P=5.2kw,留有一定余量,功率取5.5kw,则整体加热功率为11kw。

其次便是对于真空烘烤炉的温升速率

根据设计建模图形进行计算加热器总质量约为25kg/片,根据公式cm△t=Pt来进行计算,按照不锈钢比热容取0.54KJ/(Kg·℃)进行计算,功率P=5.5kw,加热器组件由室温加热至300℃需要约为t=13min左右。

最后是对于真空烘烤炉的加热器结构方案

依据使用要求,加热器选择电加热管加热,加热器安装在真空室内侧。为减少热损失,电加热管外侧设置反射屏。加热器组件安装采用支撑柱+螺钉紧固形,铠装加热丝同反射板安装采用双卡固定,反射屏同加热器安装板固定采用挂柱+R型销进行连接,筒体加热器为直径1000mm长800mm,加热器功率11kW。

另外,金属放气是该真空烘烤炉的主要气源,而金属材料放气速率展现的是温度以及时间的函数关系,关系如下:

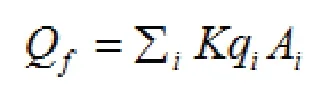

金属材料放气流量Qf可以表示为:

式中:qi-第i种材料的出气速率;Ai-第i种材料在真空中的暴露面积;K-校正系数,一般情况下可取K≈1。

3.2.3 真空烘烤炉的控制系统

首先便是对真空烘烤炉的设计总体方案,采用计算机控制方式,主要由上位监测系统、下位控制系统和配电系统构成。另外,对于上位检测系统由触控一体屏、组态软件组成,显示整个设备的运行状态,实时显示真空度、温度、等数据。最后便是下位控制系统由PLC构成智能控制系统,所有的控制部分主要由PLC来完成,包括真空度、温度的采集、模拟量的输出控制及开关量的输入输出。现的触摸屏具有状态监视和设备操作的功能。

配电系统承担给整体设备的所有电器元件提供电源,真空烘烤炉的控制系统以自动控制为主,现场手动为最高优先级,使设备具有更宽范围的适用性。可实现对设备运行过程中各种数据的处理、显示、存储和打印。主要功能有:

(1)实现对系统的真空系统运行状态进行控制和监测。

(2)实现对系统的温度系统运行状态进行控制和监测。

(3)实现对设备工作过程中的真空度、温度以及设备工作状态进行监测并记录。

(4)实现对系统运行过程检测,并给出分系统报警信号并做出相应的处理。

另外,对于真空烘烤炉的测控系统组成其真空测量方面,其相应的指标、设备、以及数据的运算,存储及打印方式如下:

主要指标:测量范围105Pa~10-5Pa。

主要设备:真空规计。

通过PLC模块获得真空计采集的高低真空度,经过现地PLC以及上位机软件的处理,用于数据运算、存储和打印。PLC一般通过以下两种方式采集真空度:

(1)通过模拟量模块采集真空计输出的电流、电压或电阻信号。

(2)通过通讯模块与真空计,按照规定的协议,以通讯的方式获得数据。

真空封烤炉的真空获得控制其主要设备及工作原理如下:

主要设备:泵组,相关阀门。

真空获得主要根据系统所需真空度,控制泵组和相关阀门的开启,使真空度达到指标范围。真空泵组和阀门的控制通过现场触摸屏发送命令至下位机PLC,CPU模块经过计算后,通过继电器的励磁或者接触器的吸合完成具体设备或阀门的动作。

对于真空烘烤炉的温度测控单元,其温度控制系统主要由加热装置。通过以试件某个点的温度做反馈,对温度进行控制。而加热器功率由功率调节器控制,通过PLC模拟量输出模块输出4mA~20mA的电流信号来改变调功器输出功率的大小。整个温度控制过程由PID调节来完成,使热沉温度在一定范围保持恒值。

首先需要在与样品测试完全相同的测试条件下,测量出样品室和测量室的本底漏放气率.测量步骤是:在系统达到极限真空后,首先通入高纯氩气清洗系统lh;然后开始抽真空并低温烘烤(150℃)除气2h;停止烘烤1h后抽至本底真空2×106Pa;关闭液态金属阀,开始记录样品室和测量室的压力变化.为保证数据准确可靠,进行了2次测量.依据所测数据可分别绘出二条压升曲线;对曲线做微分运算,即分别求出其导数,并取平均值,则得到系统的本底漏放气曲线.采用这种数据处理方法的目的是尽可能排除数据随机测量误差的影响,使所得到的结果更加可靠。

直接以可伐合金制作的探测元件外壳作为测试样品,测量包括系统本底漏放气和样品放气的总放气率曲线。测试步骤是:在系统达到极限真空后,充入高于环境大气压力的氩气;用氧一煤气火焰将样品室熔开,迅速放入样品,然后封接.此过程要防止温度过高而出现样品过热或氧化。此后开始抽真空,与测量系统本底漏放气率的步骤和过程参数完全相同,记录样品室和测量室的压力变化数据。测试实验同样进行了2次。依此数据亦可绘出二条压升曲线。依照与测量系统本底漏放气率完全相同的数据处理方法,可以得到包括系统本底漏放气和样品放气的总放气率曲线。

4 对于真空烘烤炉的关键系统设计

4.1 加热器的相关系统设计

加热器选择电加热管加热,加热器安装在真空室内侧。为减少热损失,电加热管外侧设置反射屏。通过温控仪器调节加热带所加电压/电流来调节加热功率,来实现温度的调节和控制。

4.2 测量控制系统的系统设计

测量与控制系统是实现系统功能的核心部分,主要包括控制器、工业触控屏、温控仪等组成,实现温度控制、真空度控制,系统设有安全报警、互锁、缺相、漏电保护等功能。

面板设有断路开关、急停按钮、指示灯、钥匙开关、报警器等,相比触摸屏虚拟按键,面板按钮具有最高权限。

控制器选用西门子PLC,性能稳定可靠,采用博图V15编写程序代码,实现数据采集(真空度、温度),继电器、按钮、指示灯等开关量的输入输出控制。

工业触摸屏选用昆仑通态触控屏,与PLC可通过TCP/IP通信,用于显示数据、曲线、报警历史等,组态画面模拟现场实物,操作简便。由于触控屏集成有RS485总线,可与温控仪直接通信,设置试验需要的温度。

温控仪选用欧姆龙E5系列温控仪,可通过485总线进行参数设置;此外,温控仪自带的模拟量输出接口将现场采集到的温度数据接入PLC模拟量采集端,用于温度监控。

5 结语

我们本次通过对真空烘烤炉的关键技术应用以及相关参数的分析,我们得出了真空系统金属合金材料出气对于压升率的影响改变因素,进而我们能够得出各项改进系统极限真空度以及如何降低系统压升率的方式方法。其对于我们以后的金属合金材料出气对于压升率的影响研究具有重大意义。