低合金钢的高温控制轧制探讨

2021-07-22徐鋆

徐 鋆

(靖江特殊钢有限公司,江苏 泰州 214500)

在进行型材和异型材生产的过程中制造煤气管道钢板确定的合金化工艺并不完全适用。型材的应用主要是保障其具备良好的韧性和焊接性能,因此通常情况下需要将其含碳量控制在0.1%以下。这种钢材在控制轧制生产过程中,如果实际总变形量能够达到60%~70%的情况下,终轧温度通常情况下出在再结晶终了温度以下。另外,由于型材需要充分保障及焊接性能,因此含氮量也应该严格控制在0.004%以下。上述这些规则已经得到了行业专家的充分认可,这也充分表明钢微合金化已经具备了充足条件。

1 型材的微合金化

通常情况下型材含碳量会在0.04%~0.8%的范围内出现波动,因此通常情况下会选择生产效率较高的轧机在超过1000℃终轧温度条件差轧制,也会选择生产效率较高的轧机进行轧制。在此情况下低温控制轧制难度非常大,一般情况下不可能实现[1]。大多数的型材使用的都是经过电弧炉冶炼的钢进行轧制,氮含量相对较高是其主要特点。鉴于此,生产煤气管道的型材等在工艺参数和化学成分方面显然存在较大差异,也就表示其微合金化利用途径也会存在差别。

而如何才能够生产出满足要求的微合金化棒材属于关键问题,进行高温轧制的过程中需要充分保障能够最终获取细晶粒组织。对于平轧来说该问题的有效解决非常重要,这主要是因为在这种温度条件的轧机上开展轧制很难实现。另外,随着冶金行业中控制轧制逐步推广和实行,很可能会导致的出现轧制间隙或大负荷现象,在此情况下会导致生产率出现损失,轧材也很可能会出现不均匀微观组织[2]。

2 低合金钢热变形中的奥氏体

2.1 奥氏体对铁素体晶粒的影响

在传统的生产工艺模式下,热处理仅仅是在再结晶终止温度以下的温度条件下产生变形,高于再结晶终止温度的情况下可以达到不结晶奥氏体超过60%的要求。在加热过程中上部温度区域会首先产生粗变形,随后将奥氏体在低于再结晶温度的情况下将其晶粒轧平。奥氏体在反复细化和变形的过程中可以最终得到单相微粒铁素体。根据相关专家研究发现,铁素体晶粒尺寸这大小会受到奥氏体晶粒尺寸和界限表面的影响,因此在热轧制的过程中应该尽可能将奥氏体的晶粒轧平,在这种情况下才能够保障铁素体的晶粒要比奥氏体晶粒更细,这也是传统低温控制轧制的基本原理[2]。但是目前仍然有很多方法可以获得铁素体细化组织。与此同时也需要注意到如果奥氏体的晶粒小于20μm的情况下,其分界面不断增加本身对铁素体晶粒细化较大影响。根据上述表述可以知道,充分利用重复再结晶的方式可以这种获取小于20μm的奥氏体晶粒,而且在一定情况下即使不利用低温轧制获得的铁素体晶粒更细,这种方法完全可以应用在不适合采用低温控制轧制的型材生产中。

2.2 钒、钛、铌氧化物和碳化物含量对钢材的影响

而且对于在结晶温度区域来说在进行热轧的过程中要尽可能将其控制在低温终止再结晶,合金化处理选择会受到这种设想的一定影响。在高温区进行热轧的过程中为了能够让完全再结晶得到进一步简化,应该尽可能降低再结晶终止温度。奥氏体在热轧过程中产生的变化程度可以综合合金析出的结果来进行评价。虽然在溶解过程中再接近变化会相应减慢,但奥氏体的变化效果可以通过固溶体析出合金来实现[3]。在详细对比钒、钛、铌的氧化物和碳化物溶解度特征之后可以发现,溶解度最高的属于碳化钒,碳化钒通常情况下是在温度相对较高的情况下析出,碳化铌和碳化钛溶解度等属于中间溶解度的化合物能够在变化后产生分散硬化的作用。由于碳化钒本身具有较高的溶解度,不管钢材中的碳含量多少,都可以在低碳钢和共析体钢中应用。另外,氮化钛的硬度最大,通常情况下是在非常接近于固相温度或熔化态温度的情况下析出。氮化钛如果能够保证稳定析出就能够成为一种最理想的化合物。在所有中等溶解度的析出物中,与碳化钒相比较,氮化钒具有更高的析出潜能,在钢材中只有保证氮充足的情况下钒才能够完全实现合金化。此外需要注意的是,氮会对铌产生一定的负面影响,与碳化铌相比较氮化铌的溶解度更低,因此往往是在奥氏体中才具有析出趋势。

根据上述的表述可以知道如果钢材中含有铌的情况下要尽可能将其氮含量控制在最低。虽然氮对铌会产生负面影响,但是对矾有积极作用,因此在合金元素选择了铌矾的过程中必须要体现出原则性的差别。由于铌本身的溶解度相对较低,因此它在中、高碳当中的利用也受到了限制。如果钢材中的含碳量超过0.2%、加热温度处在1150℃的情况下,很有可能会出现大部分的铌不溶解的现象,在这种情况下奥氏体的细化必然会受到影响[4]。通常情况下型材和异型材是以1150℃作为典型的加热温度,利用低温加热不仅能够实现燃料消耗的有效控制,也能够让钢的性能得到有效改善,由于氧化矾的溶解度完全符合要求,因此钒合金化效果不会降低。在进行低合金钢高温控制轧制的过程中合理的利用矾来促进氮化物形成非常重要。

微粒的最初大小以及稳定性等都会对最终析出结果产生影响。而且在细散微粒析出的过程中最能体现出其硬化效果,与氮化钒相比较,碳化钒的粗化速度更快,因此钢材中含有钒的情况下氮能够表现出正面的促进作用。为了能够充分保障最终硬化效果达到标准要求,只要存在氮情况下必须要对矾的含量进行有效控制。

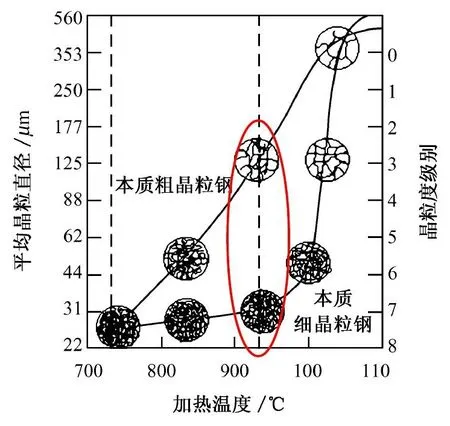

在进行高温轧制的过程中细小再结晶奥氏体晶粒的获取方法有很多,其中一种是对其析出微粒变形。在相同的轧制条件下再结晶晶粒在合金用量不断提升的情况下会更小,但与之相比较,最为有效的方法是在轧制过程中为获取细小氮化钛创造有利条件。在近几十年的研究过程中细小氮化钛已经成为一项重点的研究项目。其具有有效缓冲连续铸造过程中钢中产生的细小裂纹的作用;同时也能够在高温轧制过程中实现晶粒大小的有效控制,也能够让焊接后热工影响区域的性能得到有效改善,在这种情况下钢的淬透性也能得到进一步改善[5]。高温轧制过程中的奥氏体晶粒大小会受到氮化钛的较大影响,图1为加热温度对奥氏体晶粒大小的影响。

图1 加热温度对奥氏体晶粒大小的影响

对原始尺寸粗大的奥氏体晶粒非和净化碳钢以及原始晶粒较小的钒钛钢进行11道次的轧制之后最终获取的晶粒尺寸大小基本相同,都处在20~30μm范围内。由此可以知道,奥氏体的初始结构并不会决定奥氏体晶粒最终的平均大小。大部分的非合金化碳钢经过多道次轧制后形成的再结晶晶粒会继续扩大,与此同时,经过再结晶之后,晶界氮化钛微粒会得到进一步加固,在这种情况下其晶粒并不会继续增长,因此利用高温轧制方法也能够最终获得大小处在20μm范围内的奥氏体晶粒,而在获取氮化钛晶粒之后就能够实现再结晶控制轧制的顺利应用。为了能够实现热轧工艺的最优化,可以充分借助于计算机技术来进行模型模拟,计算机模型模拟方法具有极高的可靠性,整体的试验成本相对较低[6]。根据模拟模型试验可以发现,当存在氮化钛微粒的情况下奥氏体的变化率会随着温度增加而不断减小。此外,不管终轧温度具有多大差别,最终都能够获取尺寸基本一致的奥氏体晶粒,都处在20μm范围内。由此也可以充分证明钢中含有氮化钛的情况下要想获取微合金化金属轧材高温再结晶控制轧制属于最为有效的一种方法,类似的轧材很难通过低温环境轧制获取[7]。另外,目前有很多方法可以提升奥氏体的变化率,例如可以利用快速冷却或者是微合金化的方法来实现。在进一步分析碳钢和分散析出氮化钒硬化钢关系之后可以知道,与碳钢相比较,含有钒的钢的奥氏体晶粒尺寸要大得多,这很可能是因为奥氏体在产生变化的过程中出现了微粒析出,在这种情况下铁素体晶粒的增长速度受到限制,同时也对其细化产生影响。

2.3 氮化钛微粒对钢材的影响

根据氮和钛的可溶性关系可以知道,当钛添加量增加的情况下,例如实际添加量超过0.04%时,在融化开始的阶段就会析出氮化钛。这也充分证明当处于高温状态下时,氮和钛的融合速度非常快,此时通过控制显微组织的方法失效。为了能有效提升氮化钛微粒的细分散性,也就使得将氮化钛的析出起始温度的降低,必须要将钛的添加量严格控制在0.01%-0.015%的范围内。另外,还要充分保障其具有较高的硬化和冷却速度。如果采取连续浇铸方式成产钢锭的情况下都可以满足该条件。在针对最佳钛氮比进行确定的过程中必须要对细分散量以及微粒的稳定性进行充分考虑。

根据碳钢的晶粒生长动力学可以知道,当钢中的钛含量达到0.01%的情况下,氮的含量为0.011%-0.016%范围内时,会明显对奥氏体晶粒的增长形成抑制效果。

如果适当减小钛氮比的情况下,氮化钛微粒会出现明显的增大效果。其中钛:氮=1或者更小的情况下为最佳钛氮比。氮含量持续增加的情况下,氮化钛微粒效果更好,这主要是因为氮含量的增加使得微粒的稳定性更高。

奥氏体溶体内部取代元素的实际含量与析出微粒的稳定性存在之间关系;随着奥氏体内部取代元素含量不断下降微粒的稳定性会不断增加。氮含量增加的情况下,钢中能在奥氏体中溶解的钛含量就会相应减少。根据聚集理论可以知道,有氮化钛的增长相对比较缓慢,因此微粒的稳定性也会相对较高。

对于电炉钢来说其氮含量通常为0.01%,因此非常以后利于氮化物的析出。合金化钢中通常奥氏体晶粒尺寸都相对较小,因此合金化钢的韧性往往更好。在1200℃温度条件下时,微合金化钢的韧性完全能够等同经过淬火或和回火处理后钢的韧性。

如果钢中存在一种以上的微合金化元素额,那么矾和钛是否会产生负面的相互作用呢?一些专家曾今针对存在一种以上合金化元素钢的分散微粒成分计算方法开展研究,该计算过程的主要依据并不是此处微粒的稳定性,而是微粒的组成成分。分析钛矾钢经过锻造后的各项数据指标可以发现,在钢中添加钛后能发挥出明显效果,从另一个角度来看,含铌钢中如果存在氮化钛的情况下就可能是另外一种情况。而且根据相关文献表明,钛铌氮化物的融合程度很小。

为了能够从高温区获取颗粒直径较小的奥氏体晶粒,也就是在超过再结晶终了温度轧制的情况下或颗粒直径较小的奥氏体晶粒可以通过快速冷却的方式来实现,在此过程中可以将铁素体晶粒进一步细化到5-6微米。但需要注意的是,这些理论已经在实践中被证实,不是未来研究的重点领域。如果将终轧温度超过1000℃的25m厚钢板,采取快速空冷的方法可以保障其强度达到550N/mm2,而且也能充分保障轧制后板材保持良好的韧性。

3 结束语

在大量实践中发现,在超过1000℃的终轧温度条件下轧制成的直径达到40mm棒材经过快速冷却后,强度能够达到550N/mm2,而且棒材具有良好韧性。由此可以充分说明,在进行冶金产品的生产过程中针对不能利用低温控制轧制方法获取的产品,完全可以利用微合金化方法进行高温控制轧制。不断加大对再结晶控制轧制理论的研究具有重要的实践意义,充分利用该理论能够让型材以及棒材的轧制更加体现出经济性,在此基础上冶金企业就能够进一步提升产品质量和经济效益。