双、四列圆锥滚子轴承轴向游隙的调整方法

2021-07-21王朋伟范强贾松阳

王朋伟,范强,贾松阳

(1.洛阳LYC轴承有限公司,河南 洛阳 471039;2.航空精密轴承国家重点实验室,河南 洛阳 471039)

符号说明

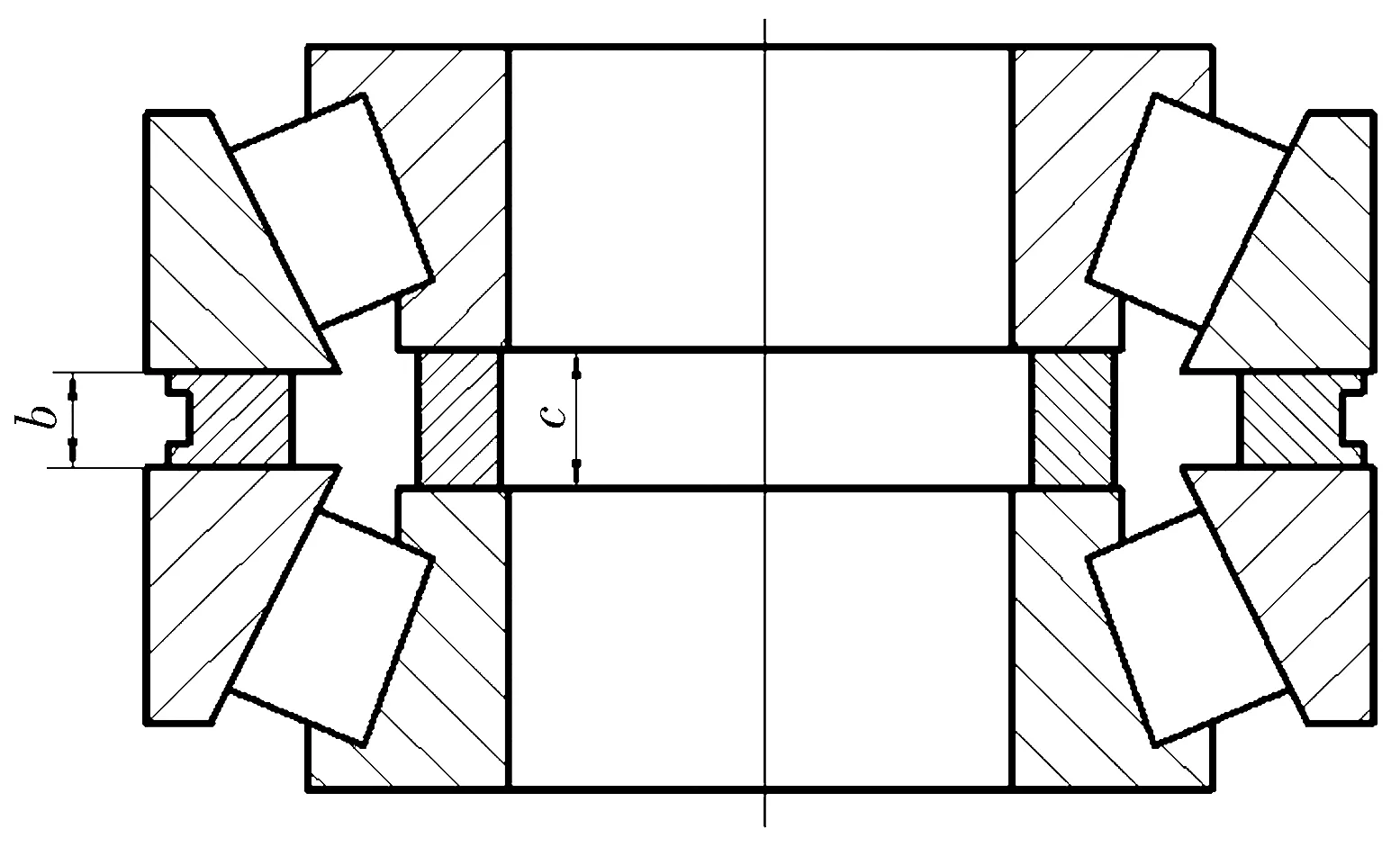

b,c——外、内隔圈宽度,mm

B1,B2——内圈实际宽度,mm

C1,C2——外圈实际宽度,mm

Ga——轴承轴向游隙,mm

Gr——轴承径向游隙,mm

M,N——测量用辅助垫块的高度,mm

α——外圈滚道角度,(°)

由于能够在有限的空间内承受较大的轴向、径向联合载荷,双、四列圆锥滚子轴承广泛应用于轧机、冶金等行业。随着主机用户的发展要求,双、四列圆锥滚子轴承发展出多种变型结构:双列圆锥滚子轴承按结构形式分为35,37系列以及在此基础上的变型结构,如无隔圈双列圆锥滚子轴承、配对型圆锥滚子轴承等;四列圆锥滚子轴承主要包括TQO,TQI结构以及在此基础上将隔圈及套圈发生变型的结构。由于无隔圈双、四列圆锥滚子轴承不带隔圈,便于用户安装使用,该结构轴承的使用范围日益广泛[1-3]。

轴承的游隙对轴承使用有着关键性的作用,游隙调整不当会对轴承的使用造成严重的后果。JB/T 8236—2010《滚动轴承 双列和四列圆锥滚子轴承游隙及调整方法》对有隔圈35及37系列和无隔圈35系列双列圆锥滚子轴承及TQO型四列圆锥滚子轴承游隙的测量和调整方法进行了较为详细的论述,其基本思路是通过调整隔圈高度或修磨套圈得到轴承的轴向游隙[4-7]。对于无隔圈37系列轴承、单列配对圆锥滚子轴承及TQI型四列圆锥滚子轴承,该标准中并未给出调整方法。

因此,依据JB/T 8236—2010,对不同结构的双、四列及配对圆锥滚子轴承的轴向游隙调整方法进行介绍,以期对轴承生产厂家及使用厂家测配轴承游隙起到一定的帮助。

1 游隙调整前的准备工作

通常,轴承轴向游隙根据图纸中标注的径向游隙转换得到,即

Ga=Grcotα。

(1)

游隙调整前,将轴承零件清洗干净并检验合格,在各零件端面标记相应的字母,便于测量调整。游隙调整时,将零件放在工作台、平板或成组的垫块上,同一组垫块或同组测量用辅助垫块的高度相互差应小于被测轴承内隔圈两端面平行差的50%。为防止载荷块划伤轴承套圈端面,载荷块端面的表面粗糙度应小于与其接触套圈端面的表面粗糙度,载荷块端面作为测量参考面时,载荷块两端面平行差应小于与其接触套圈两端面平行差。

游隙测量时在最上部轴承零件上施加载荷块,载荷块质量应保证旋转零件后滚动体与滚道均匀接触。测量前应分别旋转各列滚子和套圈,以保证轴承各零件都处于正常位置,一旦开始测量,不得旋转轴承零件。沿圆周方向等距离测量4点,取其算术平均值作为实际测量尺寸。当轴承外径不大于440 mm时,4点测值的相互差应不大于0.08 mm;当轴承外径大于440 mm时,4点测值的相互差应不大于0.15 mm。若4点测值的相互差超过以上规定值,应再次旋转各列滚子和套圈,使其处于正常位置,重新进行测量[8]。

2 双列圆锥滚子轴承游隙的调整

2.1 35系列

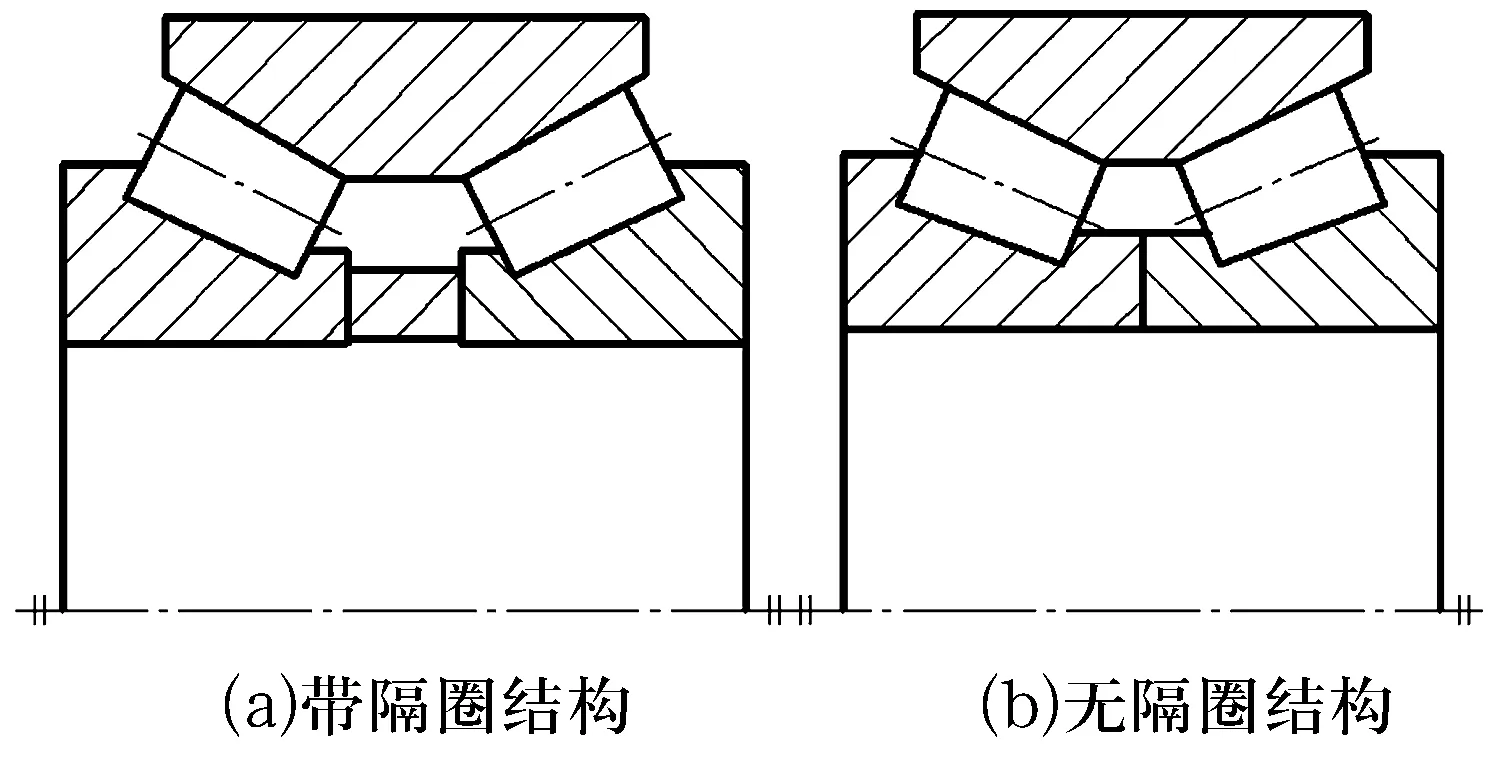

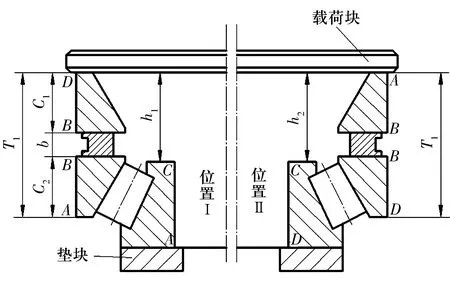

35系列圆锥滚子轴承由1个双滚道外圈、2个单滚道内圈、滚子和保持架组成。轴承结构如图1所示。

图1 35系列双列圆锥滚子轴承结构示意图Fig.1 Structure diagram of 35 series double row tapered roller bearings

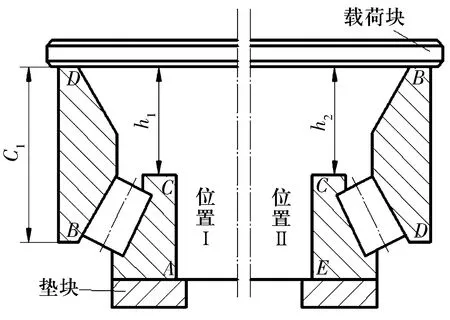

对于带隔圈结构轴承,其轴向游隙通过隔圈的宽度及2个内圈端面之间的间隙进行调整。将轴承零件分别按图2所示2个位置摆放,在位置Ⅰ测量h1,位置Ⅱ测量h2,则2个内圈端面CC间的距离c′为

图2 带隔圈35系列轴承游隙调整时零件位置示意图Fig.2 Position diagram of 35 series bearing(with spacer)parts during clearance adjustment

c′=h1+h2-C1,

(2)

若轴承要求的轴向游隙为Ga,则内隔圈宽度c为

c=c′+Ga。

(3)

对于无隔圈结构轴承,其轴向游隙通过2个内圈端面之间的间隙进行调整,测量方法及摆放位置与带隔圈结构轴承一致(图2),同样分别在2个位置测量h1和h2,则轴承实际轴向游隙为

Ga=C1-(h1+h2)。

(4)

2.2 37系列

37系列圆锥滚子轴承由1个双滚道内圈、2个单滚道外圈、滚子和保持架组成。轴承结构如图3所示。

图3 37系列双列圆锥滚子轴承结构示意图Fig.3 Structure diagram of 37 series double row tapered roller bearings

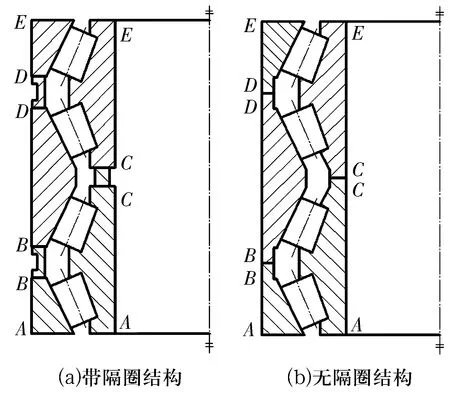

2.2.1 带隔圈结构

对于带隔圈结构轴承,其轴向游隙通过外隔圈的宽度及2个外圈端面之间的间隙进行调整。JB/T 8236—2010规定,测量时轴承内组件平放在测量平台上且内圈端面与平台接触,该方法仅适用于保持架不凸出内圈端面的轴承,而目前大多数轴承的保持架均凸出内圈端面,保持架会与测量平台干涉,因此,在JB/T 8236—2010测量方法的基础上提出2种调整方法。

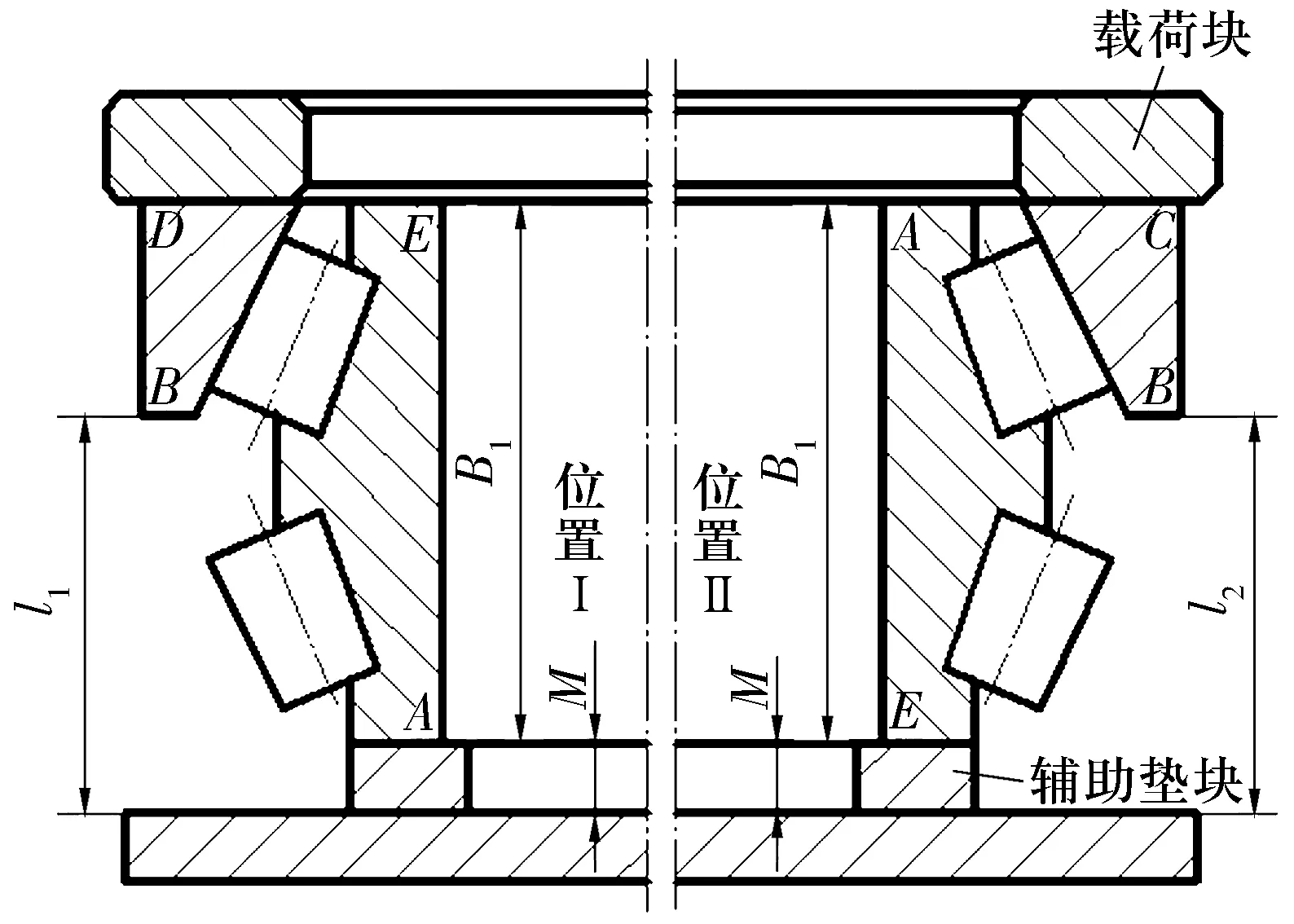

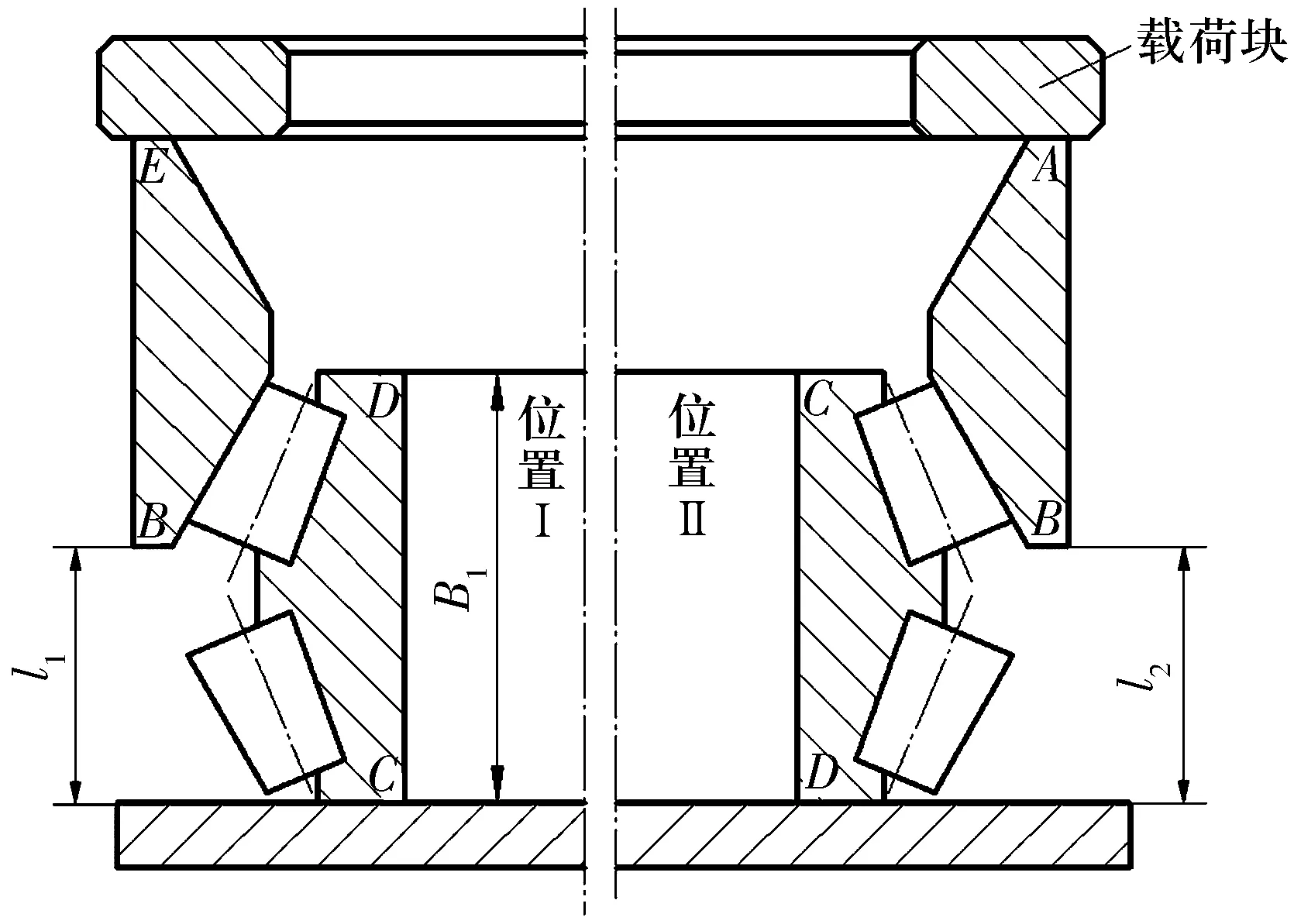

1)增加辅助垫块法

若轴承保持架凸出内圈端面,测量时在内圈与工作台之间沿圆周方向均布3块辅助垫块, 垫块高度为M,将轴承零件分别按图4所示2个位置摆放,在位置Ⅰ测量l1,位置Ⅱ测量l2,则2个端面BB之间距离b′为

图4 增加垫块后游隙调整示意图Fig.4 Diagram of clearance adjustment by adding cushion block

b′=(l1-M)+(l2-M)-B1,

(5)

若所要求的轴向游隙为Ga,则外隔圈宽度b为

b=b′+Ga。

(6)

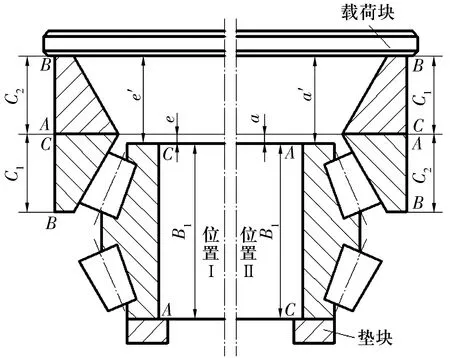

2)高度差法

高度差是指外圈大端面与内圈端面之间的高度差a和e,通过高度差及内、外圈宽度计算2个外圈之间的间隙。测量方法为:将轴承零件分别按图5所示2个位置摆放,在位置Ⅰ测量e′,位置Ⅱ测量a′,则

图5 37系列轴承高度差法游隙调整示意图Fig.5 Diagram of clearance adjustment of 37 series bearing by height difference method

e=e′-C2,

(7)

a=a′-C1,

(8)

则2个外圈窄端面BB之间的距离b′为

b′=B1+a+e-C1-C2。

(9)

其中,当外圈端面高出内圈端面时,a和e为正值,外圈端面低于内圈端面时,a和e为负值。若轴承要求的轴向游隙为Ga,则内隔圈宽度b为

b=b′+Ga。

(10)

根据尺寸链计算,高度差法中的B1+e-C1,B1+a-C2分别对应于增加辅助垫块法中的l1-M,l2-M,将其分别代入(5)式即可得到(9)式。这2种方法的调整措施不同,但计算原理一致,轴承或主机厂家可根据自身条件及测量误差等选择合适的调整方法。

2.2.2 无隔圈结构

对于无隔圈结构的37系列双列圆锥滚子轴承,通过2个外圈高度之和与内圈装配高之间的差值调整轴向游隙,其测量方法及轴承零件摆放位置与图4一致,在2个位置分别测量l1和l2,则轴承实际轴向游隙为

Ga=C1-(l1-M)+(l2-M)。

(11)

3 组配型双列圆锥滚子轴承游隙的调整

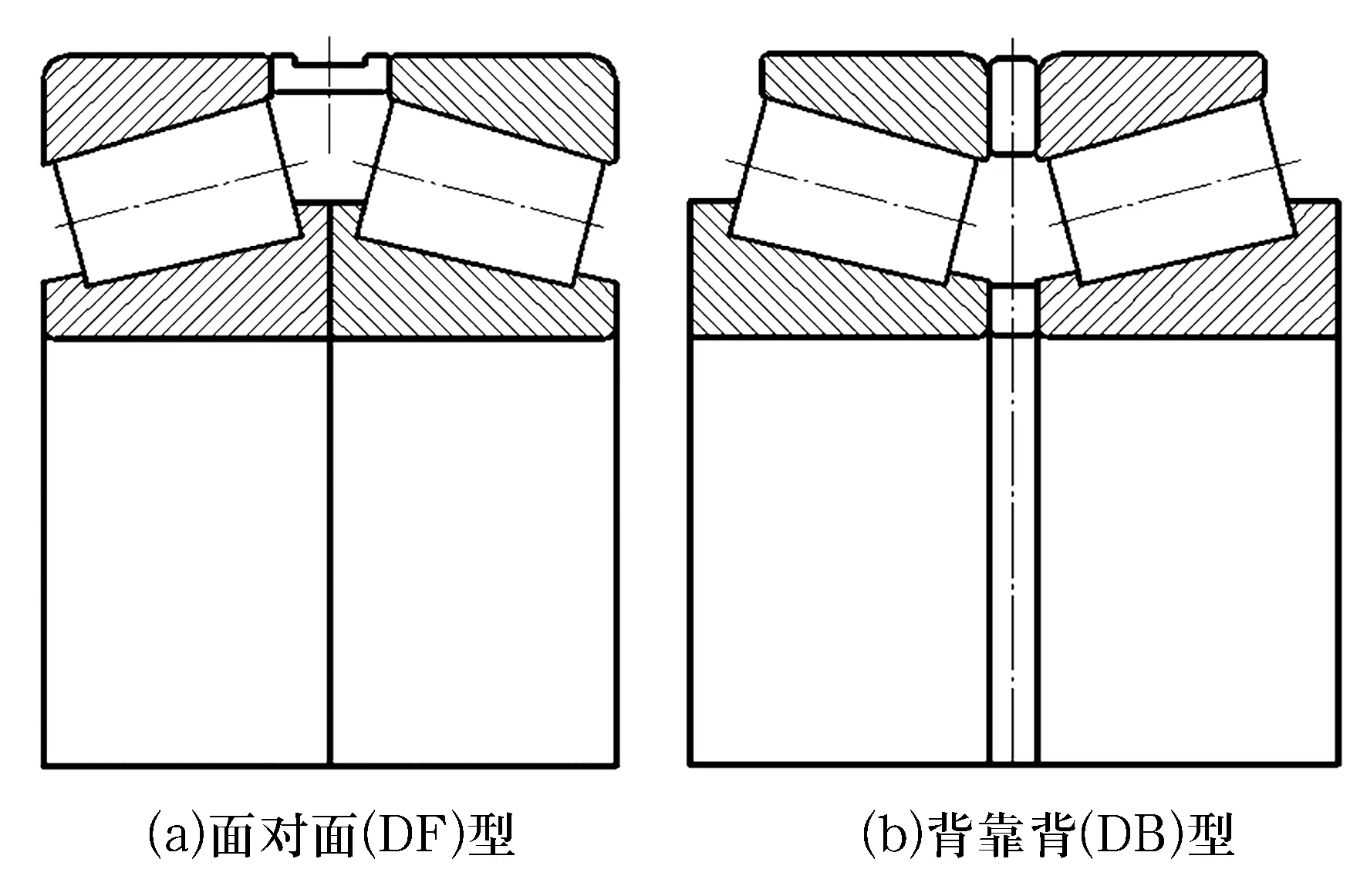

组配型圆锥滚子轴承分为面对面(DF)型和背靠背(DB)型,其结构如图6所示。

图6 组配型圆锥滚子轴承结构示意图Fig.6 Structure diagram of combined type tapered roller bearings

3.1 面对面(DF)型

面对面(DF)型为2套单列轴承的内圈宽端面相接触,2个外圈之间通过外隔圈组配在一起。其轴向游隙通过外隔圈宽度调整,将轴承零件分别按图7所示2个位置摆放,在位置Ⅰ测量l1,位置Ⅱ测量l2,则2个外圈窄端面BB之间的距离b′为

图7 DF型轴承游隙调整零件位置示意图Fig.7 Position diagram of DF type bearing parts during clearance adjustment

b′=l1+l2-B1-B2,

(12)

若轴承要求的轴向游隙为Ga,则外隔圈宽度b为

b=b′+Ga。

(13)

3.2 背靠背(DB)型

3.2.1 内、外隔圈宽度差法

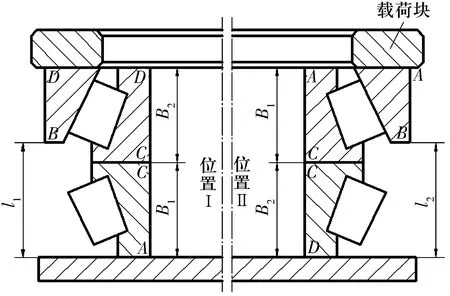

通过内、外隔圈宽度差及端面高度差配制轴承游隙,将轴承零件按图8所示位置摆放,分别测出T1,T2及B1,B2,则外圈大端面与内圈端面之间的高度差a和e分别为

图8 DB型轴承内、外隔圈宽度差法游隙调整示意图Fig.8 Diagram of clearance adjustment of DB type bearing by method of width different between inner and outer spacer

e=T1-B1,

(14)

a=T2-B2,

(15)

若轴承要求的轴向游隙为Ga,则

Ga=c-b-(a+e)。

(16)

根据轴承装配高及(16)式选配内、外隔圈的高度,组配后的轴承如图9所示。

图9 DB型轴承组配后结构示意图Fig.9 Structure diagram of DB combined type bearings

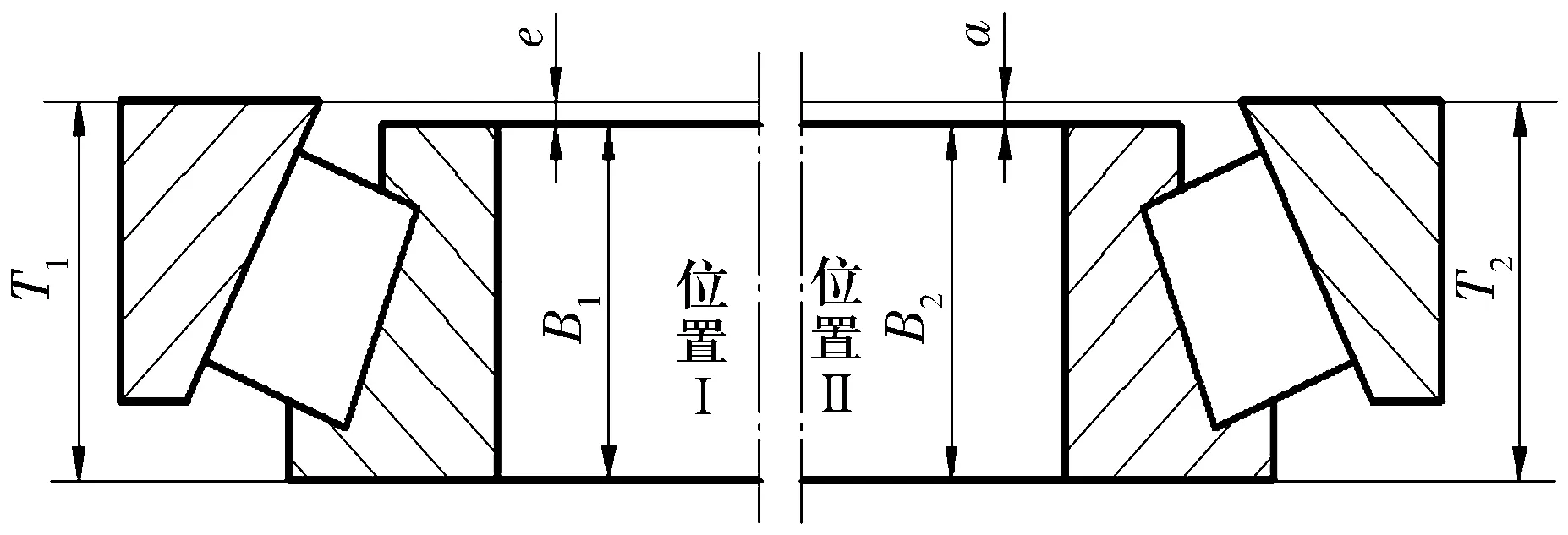

3.2.2 内隔圈宽度法

通过外隔圈控制外圈装配高,内隔圈调整轴承轴向游隙。分别测量轴承外圈宽度C1和C2,根据T1的宽度要求选配外隔圈宽度,然后将内组件、外隔圈、外圈分别按如图10所示2种位置摆放,分别测出h1和h2,则2个内圈端面CC之间的距离c′为

图10 DB型轴承内隔圈宽度法游隙调整示意图Fig.10 Diagram of clearance adjustment of DB type bearing by inner spacer width method

c′=h1+h2-T1,

(17)

若轴承要求的轴向游隙为Ga,则内隔圈宽度c为

c=c′+Ga。

(18)

3.2.3 小结

内、外隔圈宽度差法根据轴向游隙确定2个隔圈的宽度差,在装配高满足的前提下,可根据该宽度差的范围选择内、外隔圈,适合大批量轴承游隙的选配。内隔圈宽度法是在保证外圈装配高的情况下通过内隔圈调整轴向游隙,其调整原理与带内隔圈35系列轴承游隙调整方法一致。

式中Ai=(A1i,A2i,…,Ami)T,Bi=(B1i,B2i,…,Bsi)T,υ=(υ1,υ2,…,υm)T,μ=(μ1,μ2,…,μs)T,Aiυ=υ1A1i+υ1A1i+…υmAmi,Biμ=μ1B1i+μ1B1i+…μsBsi,其中s=1,2; m=1,2;是 n 个地市的产出指标的加权之和以及投入指标的加权之和后的比值,所以它的取值范围介于 0~1 之间。考虑到该模型是一个非线性模型,不容易计算,通过运用变换与对偶规划理论,引入松驰变量s-、s+将上述模型变换成对偶规划形式模型。

4 TQO系列四列轴承游隙的调整

TQO系列四列圆锥滚子轴承由2个双滚道内圈、1个双滚道外圈、1个单滚道外圈、滚子及保持架组成,轴承结构如图11所示。

图11 TQO系列四列圆锥滚子轴承结构示意图Fig.11 Structure diagram of TQO series four row tapered roller bearings

4.1 带隔圈结构

JB/T 8236—2010中的5.3.4节详细介绍了带隔圈TQO系列圆锥滚子轴承轴向游隙的调整方法,此处不再赘述。

4.2 无隔圈结构

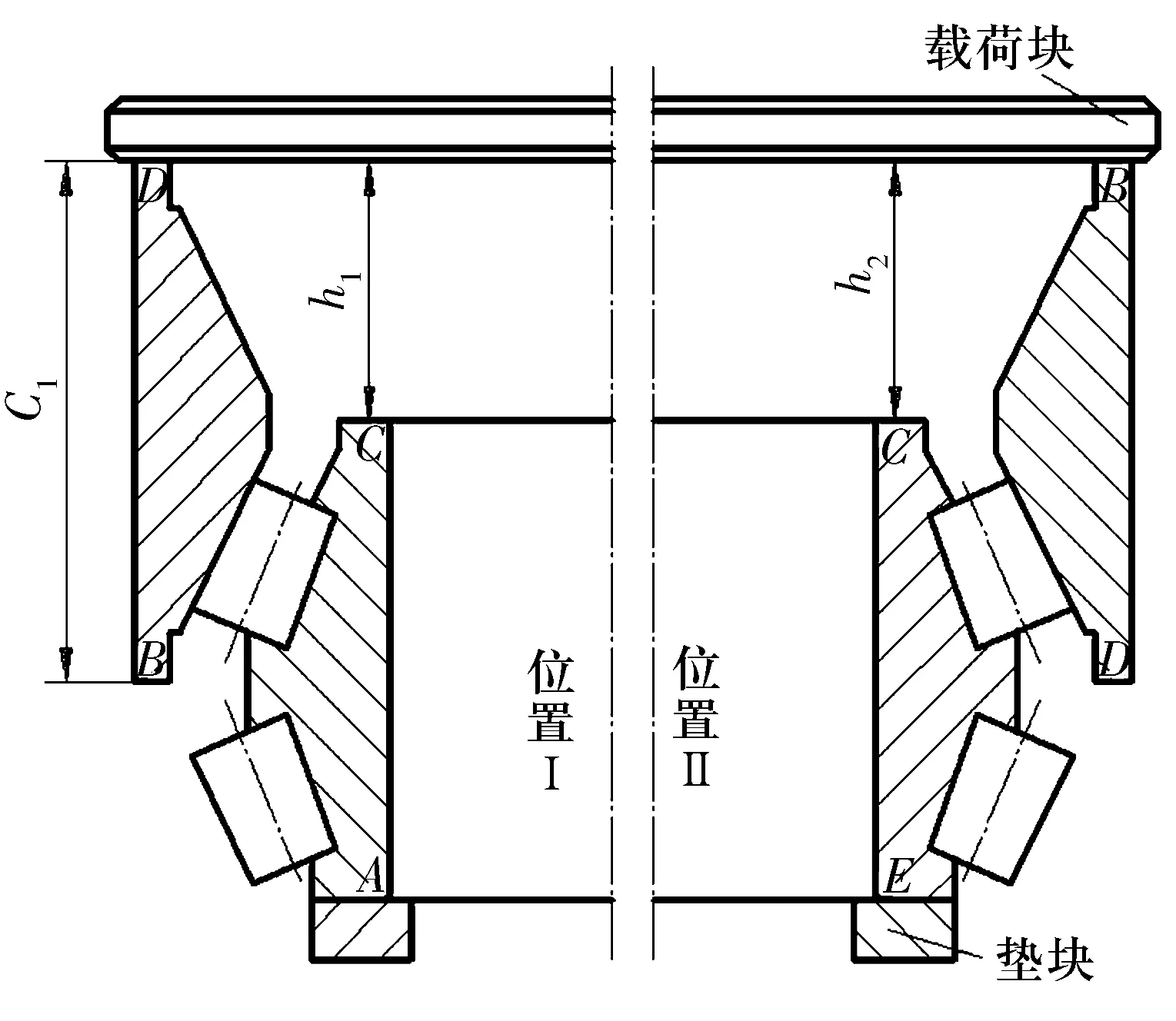

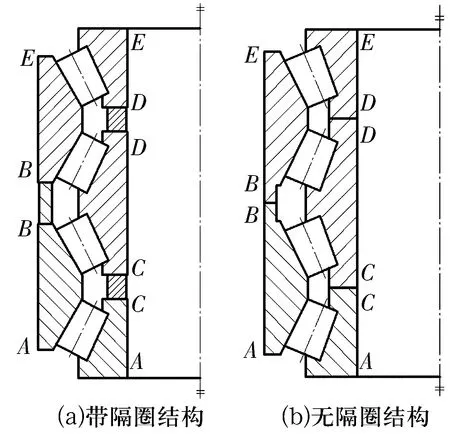

无隔圈TQO系列圆锥滚子轴承的轴向游隙通过内、外圈的宽度进行调整。

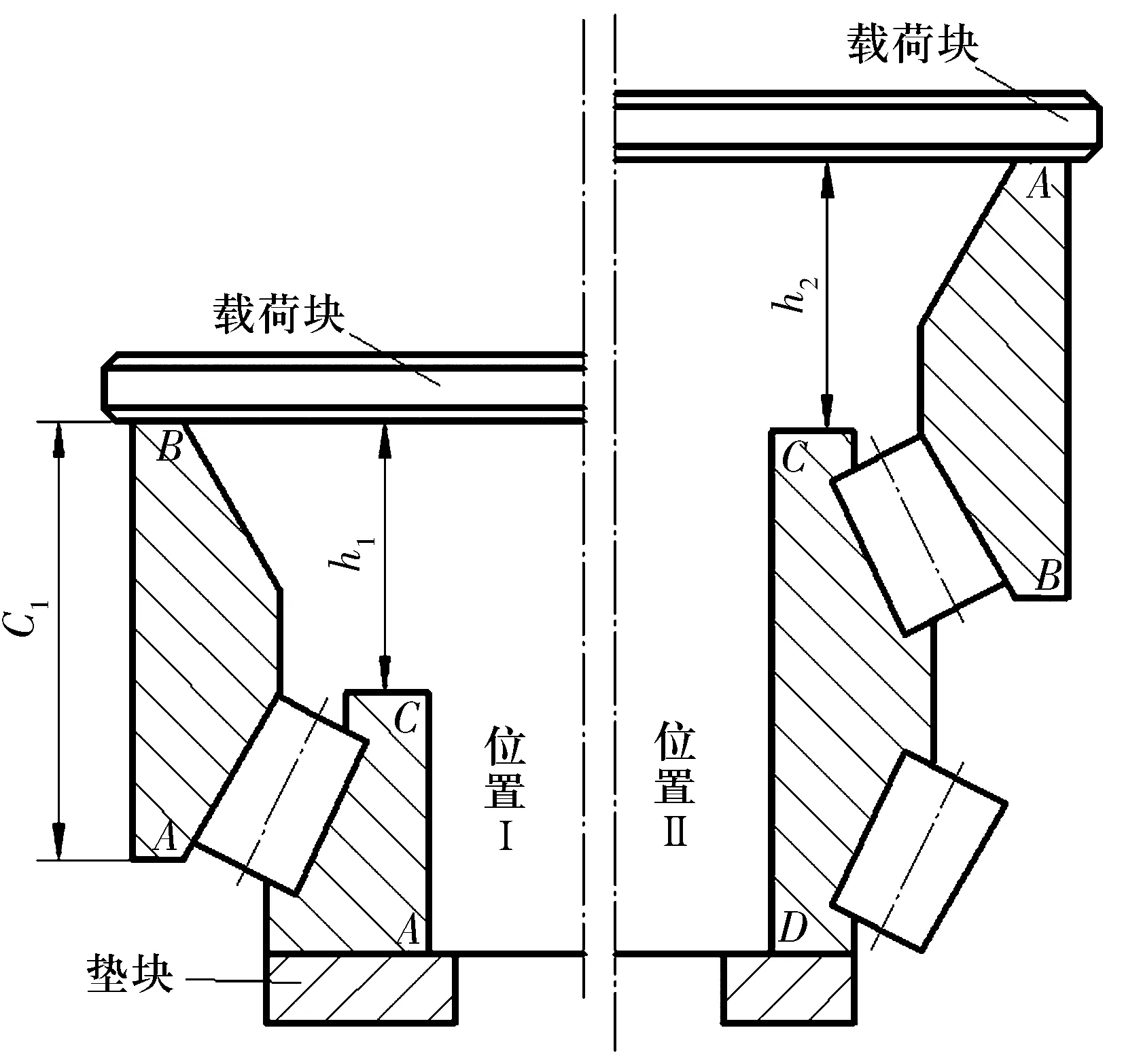

将轴承零件按图12所示位置摆放,在位置Ⅰ测量h1,位置Ⅱ测量h2,则轴承在CC处的实际轴向游隙为

图12 无隔圈TQO系列轴承CC处游隙调整位置Fig.12 Position of clearance adjustment at CC of TQO series bearing without spacer

Ga=C1-(h1+h2)。

(19)

若轴承实测轴向游隙与图纸游隙不符时,需要修磨套圈或调换零件。

图13 无隔圈TQO系列轴承BB,DD处游隙调整位置Fig.13 Position of clearance adjustment at BB,DD of TQO series bearing without spacer

Ga=b3′-N,

(20)

(21)

若轴承实测轴向游隙与图纸游隙不符时,需要修磨套圈或调换零件。

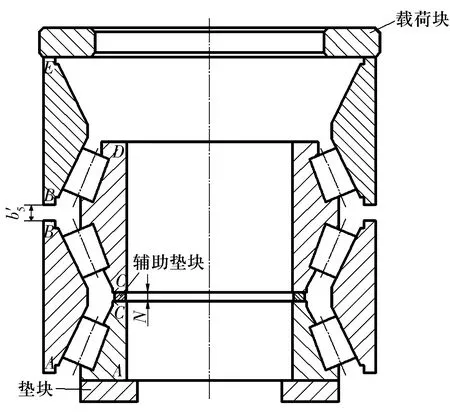

5 TQI系列四列轴承游隙的调整

TQI系列四列圆锥滚子轴承由2个双滚道外圈、1个双滚道内圈、1个单滚道内圈、滚子及保持架组成,轴承结构如图14所示。

图14 TQI系列四列圆锥滚子轴承结构示意图Fig.14 Structure diagram of TQI series four row tapered roller bearings

5.1 带隔圈结构

带隔圈TQI系列四列圆锥滚子轴承通过内、外隔圈的宽度及两套圈端面之间的间隙调整轴向游隙。

将轴承零件分别按图15所示2个位置摆放,在位置Ⅰ测量h1,位置Ⅱ测量h2,则两端面BB之间的距离b′为

图15 TQI系列外隔圈尺寸游隙调整轴承位置示意图Fig.15 Position diagram of TQI series bearing outer spacer size during clearance adjustment

b′=l1+l2-B1,

(22)

若要求的轴向游隙为Ga,则外隔圈宽度b为

b=b′+Ga。

(23)

若保持架凸出外圈端面,保持架会与测量平台干涉,此时在内圈端面与平台之间增加辅助垫块,计算时将垫块厚度一并代入(22)式即可。

图16 TQI系列内隔圈尺寸游隙调整轴承位置示意图Fig.16 Position diagram of TQI series bearing inner spacer size during clearance adjustment

(24)

若要求的轴向游隙为Ga,则内隔圈宽度c1为

(25)

同理,可以得到内隔圈宽度c2。

5.2 无隔圈结构

无隔圈TQI系列四列圆锥滚子轴承通过两外圈端面及两内圈端面之间的间隙调整轴向游隙。

将轴承零件按图16所示位置摆放,分别在2个位置测量h1和h2,则轴承CC端面间的实际轴向游隙为

Ga=C1-h1-h2。

(26)

同理,可获得轴承DD端面间的轴向游隙。

图17 无隔圈TQI系列BB处游隙调整轴承位置示意图Fig.17 Position diagram of clearance adjustment at BB of TQI series bearing without spacer

(27)

若轴承实测轴向游隙与图纸游隙不符时,需要修磨套圈或调换零件。

6 游隙调整要点

轴承轴向游隙的调整应根据实测游隙及图纸中的游隙要求,若调整时实测游隙过大,可通过调换外圈、隔圈或修磨套圈、隔圈之间的贴合端面进行调整;若调整时实测游隙过小,可通过调换零件或修磨外圈滚道尺寸进行调整,每修磨0.01 mm外圈滚道直径,轴承轴向游隙的增加量ΔGa为

ΔGa=0.01/(2tanα)。

(28)

实际应用中,可根据实测游隙及(28)式计算外圈滚道所需修磨量,以更好地满足轴承轴向游隙的要求。