组配角接触球轴承凸出量的控制技术

2021-07-21宋如英

宋如英

(洛阳轴承研究所有限公司,河南 洛阳 471039)

20世纪80年代以来,随着数控车床、数控铣床的迅速发展,高速、高精度、高刚性的主轴系统被广泛应用,高精度组配角接触球轴承也应运而生,其核心技术就是如何控制组配轴承的凸出量。

1 凸出量的控制

对于高精度组配角接触球轴承,其凸出量测量及修磨技术的工艺步骤为:

1)设计计算凸出量。目前世界各大轴承公司计算凸出量δ(即理论无载荷凸出量)的理论公式是一致的,即

式中:F为预载荷,N;Z为球数;α为接触角;Dw为钢球直径,mm。

2)加载装置验证。将一套成品轴承从零开始加载,加载到理论预载荷时内外圈之间的轴向位移量与设计的凸出量一致,则该值就作为无载荷凸出量;如果不一致,需修改轴承的设计参数,重新进行验证。

3)工序间用无载荷凸出量仪测量,不符合设计要求时需进行修磨,修磨后轴承既保证了凸出量合格,又实现了内外圈等高。

2 国内凸出量测量技术的误区

目前,国内部分企业将加载验证装置作为凸出量测量仪使用,用加载验证替代凸出量测量。这种错误地理解和操作有以下缺点:

1)我国早期加载验证装置的设计原理有理论性错误,即不符合阿贝原理,测量精度低。

2)修磨工艺中,测量值与计算值误差很大。为提高动载荷容量,角接触球轴承往往比同外形尺寸的深沟球轴承多3~4粒钢球(最终成品的装配为热装)。角接触球轴承与深沟球轴承一样有最大填球角的问题,修磨工艺中冷装入的钢球数量并非设计的钢球数。少装入3~4粒钢球,在加载验证装置下对轴承凸出量测值的影响很大,而无载荷凸出量的测量载荷很小,这种因装球数量引起的误差可以忽略不计。

3)加载式凸出量测量方法中,加载力的取值为轴承预载荷,这种大的加载力会增大沟道的压变形量,尤其是大尺寸轴承(如B7244E,FAG样本中其重预载的预紧力为24 979 N)。因此,沟道形状不好造成的凸出量变化在加载式凸出量测量方法中完全反映不出来。

4)加载式凸出量测量仪体积庞大,一般用作实验室的验证装置,并不适合轴承的批量生产。而且,经国内外的多年验证,凸出量理论计算公式的相对误差已相当精准(可达±5%),某些轴承样本上的凸出量均为依据国际通用理论计算公式所得数值,基本不用验证。因此,加载式凸出量测量作为验证装置在实际生产中已经失去实际使用意义。

3 凸出量测量的基本原理

如果一套角接触球轴承的内、外圈等高,沟道对称,那么这套轴承的无载荷凸出量就是无载荷轴向游隙的一半,因此角接触球轴承凸出量测量与深沟球轴承轴向游隙测量在原理上一致。可以说,测量凸出量实际就是测量角接触球轴承的轴向游隙,国外某公司甚至将配对轴承凸出量测量直接称为“组合角接触球轴承轴向游隙的测量”。

经世界各轴承企业多年的深入研究,对角接触球轴承径向、轴向游隙的测量得出了相同的结论:只要测量原理符合阿贝原理,加载力尽量小(一般不超过10 N),可以认为测量值与计算值是一致的。

4 无载荷凸出量测量方法

无载荷凸出量测量是生产配对轴承的主要质量控制手段,世界几大轴承企业公认的有单、双标准件凸出量测量方法,其原理一致,测量仪结构简单,成本低廉,操作方便,适用于轴承的大批量生产,特别适用于生产过程中凸出量的修配。

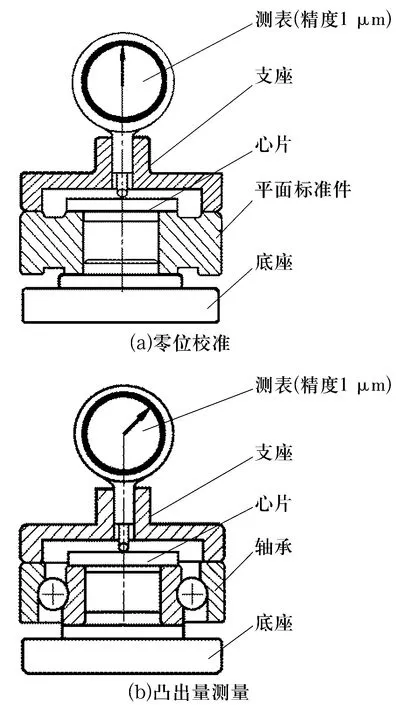

4.1 便携式单标准件凸出量测量

便携式单标准件凸出量测量方法如图1所示(FAG和SKF公司采用)。其中,平面标准件为公称内径、外径和宽度与被测轴承一致的环形件,其两端面平行度和垂直度公差均应不大于1 μm;心片平面度公差应不大于1 μm。操作过程中,需稍微晃动或转动轴承外圈以消除摩擦误差,测表稳定后的示值即无载荷凸出量测量值。便携式单标准件凸出量测量有以下优点:

图1 便携式单标准件凸出量测量示意图Fig.1 Measuring diagram of protruding amount of portable single standard part

1)支座可做成薄壁形,质量小,便于携带;

2)每次测量前均校准器具,可随时通过校准修正器具尺寸变形,可靠性高,不易产生误差。

然而,便携式单标准件凸出量测量表盘的重心偏高,与支座并非一体结构,且其质心不在测量中线上,小型和微型轴承测量时的测值不稳定。

因此,根据便携式单标准件凸出量方法的优缺点,推荐将其用于公称内径大于30 mm的角接触球轴承。

4.2 双标准件凸出量测量

4.2.1 测量原理

双标准件凸出量测量仪的测量方法如图2所示(NSK和TOYO公司采用)。采用2个等高的标准件,一个标准件对零,另一个标准件测量凸出量。操作过程中,同样需轻微晃动或转动轴承外圈以消除摩擦误差,待稳定后进行测量。

图2 双标准件凸出量测量示意图Fig.2 Measuring diagram of protruding amount of double standard parts

双标准件凸出量测量仪的测表和平台为一体结构,不存在测表质心不在测量中线上的问题,因此非常适合小型及微型轴承凸出量的测量。然而,采用双标准件凸出量测量仪时,测表与测量平台必须一起使用,而且需要2个等高的标准件,不便携带。

4.2.2 一体式标准件

为优化操作流程,在双标准件测量原理基础上,将双标准件组合为一体结构,操作时可省去替换步骤,直接将标准件翻面即可。

一体式标准件如图3所示,图中:B0为被测轴承宽度,d为被测轴承内径,d2为被测轴承内圈外径,D为被测轴承外径,D3为被测轴承外圈内径。为保证测量的准确性,平面A与B,C与D必须等高,标准件平面度相互差值必须控制在1 μm以内。如果精度控制不好,两平面相互差值将1∶1的反映到凸出量测量值上,造成测值误差。

图3 一体式标准件Fig.3 Integrated standard part

对于较大平面的标准件,一般采用精研工艺保证平面度的精度,制造成本相对较高,而且需采用高精度刀口尺进行精准测量。另外,一体式标准件受温度、时间、变形和碰磕伤等影响,需要定期修研以保持精度。

4.2.3 小结

根据双标准件凸出量测量方法的优缺点,推荐将其用于公称内径不大于20 mm的角接触球轴承。

5 组配角接触球轴承凸出量控制技术的发展趋势

按照常规的生产工艺,角接触球轴承的修磨配对是一项耗时费工的工艺,生产成本居高不下。通过对国外轴承样品的大量测绘,从磨削痕迹可以发现一些国外公司已经做到无需修磨就能达到设计凸出量,这在高精度角接触球轴承生产上是一项重大突破。经过多年实践和努力,我国的一些角接触球轴承企业也摸索出了不修磨工艺,实现了配对轴承基本不修磨,高精度水平则可以做到90%免修磨,不仅节省了制造成本,而且提高了产品的竞争力,非常值得在配对轴承生产领域推广应用。

可以预测,随着装备和工艺的不断进步,今后的配对轴承将只有一种凸出量——U0凸出量(即无载荷凸出量为0)。U0凸出量角接触球轴承不仅使轴承生产过程简化,减少库存分类,方便管理;而且主轴制造企业也不用分轻、中、重预载来定货,轴承生产企业将通过提供不同厚度的内外隔圈解决轻、中、重预紧问题,实现各种不同性能轴系的配套。