三元乙丙橡胶混炼胶中炭黑引起的焦烧现象及其主要影响因素研究

2021-07-21陈有根赵国刚姜宝环张友伟

陈有根,赵国刚,姜宝环,张友伟

(山东联科新材料有限公司,山东 潍坊 262600)

焦烧是混炼胶的早期硫化特性,门尼焦烧时间是采用门尼粘度计测试在一定温度下混炼胶的门尼粘度从最小值上升至规定值所需的时间,并据此来调整胶料配方和混炼工艺以保证混炼胶的存放、挤出和后续的制品成型加工顺利进行。炭黑N550在以三元乙丙橡胶(EPDM)为基材的工业橡胶制品中广泛使用,在大量生产实践中发现,通常炭黑用量在150份以上,即使未加入任何硫化助剂,EPDM混炼胶的门尼粘度也会出现随存放时间延长而迅速上升的现象。这一现象类似于混炼胶的焦烧,其主要由炭黑引起,本文简称为炭黑焦烧。国外研究[1-2]表明,炭黑焦烧主要发生在第三单体为亚乙基降冰片烯(ENB)的EPDM中,与炭黑的比表面积、结构和表面特性有关。尽管炭黑焦烧在生产过程中普遍存在,但目前国内关于炭黑焦烧的研究却鲜有报道。我公司从炭黑生产和应用角度出发,针对炭黑焦烧开展了一系列研究工作。本工作主要从热力学和动力学角度研究炭黑焦烧的原因、过程和主要影响因素,尝试对炭黑焦烧的发生机理进行解释,为在炭黑和橡胶制品生产中有效地控制炭黑焦烧问题提供理论依据。

1 实验

1.1 原材料

EPDM,牌号为Keltan®8550C,门尼粘度[ML(1+4)125 ℃]为80,乙烯基质量分数为0.48,ENB质量分数为0.055,德国朗盛公司产品;炭黑N550,山东联科新材料有限公司产品;氧化锌、硬脂酸和石蜡油,市售工业品。

1.2 基本配方

EPDM 100,炭黑N550 变量,氧化锌 5,硬脂酸 1,石蜡油 80。

1.3 主要设备和仪器

1.5L电加热密炼机,广东利拿工业有限公司产品;X(S)K-160型开炼机,无锡市第一橡塑机械有限公司产品;GT-7080-S2型门尼粘度计,高铁检测仪器(东莞)有限公司产品;YHG-9145A型鼓风干燥箱,上海姚氏仪器设备厂产品。

1.4 试样制备

将密炼机密炼室温度升至140 ℃,加入EPDM塑炼2 min,加入炭黑、氧化锌、硬脂酸和石蜡油,混炼5.5~6.0 min后清扫,再混炼6.5~7.0 min后排胶。胶料在开炼机上进行补充加工,薄通10次后在4 mm辊距下出片,将胶片裁成门尼粘度测试所需要的试片。

1.5 性能测试

门尼粘度[ML(1+4)125 ℃]按 照GB/T 1232.1—2016进行测试;门尼焦烧按照GB/T 1233—2008进行测试,测试时间为45 min或直至门尼粘度曲线平坦。

2 结果与讨论

本工作主要考察炭黑N550用量、炭黑分散和混炼胶热处理对炭黑焦烧的影响,并据此探讨炭黑焦烧的发生机理。

2.1 炭黑焦烧现象

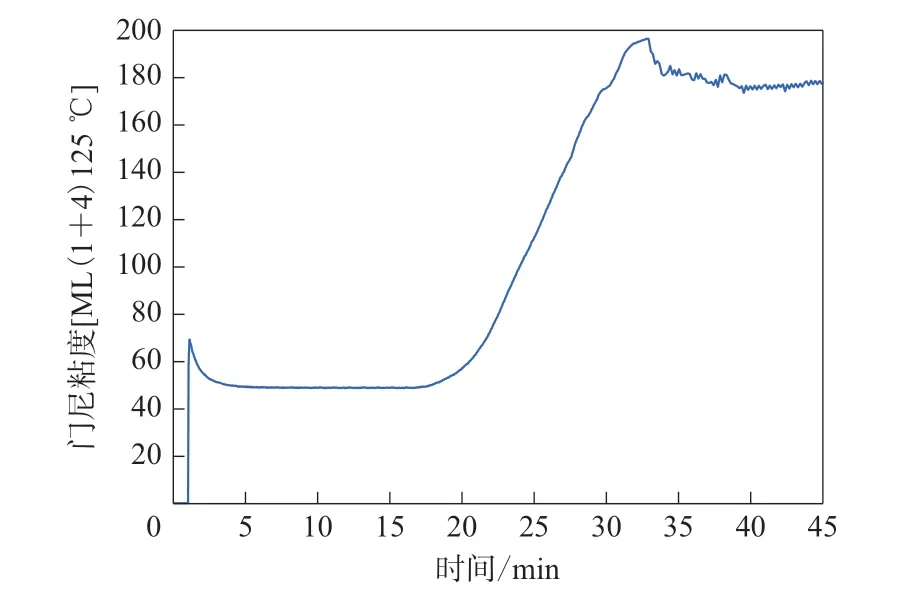

对填充大量炭黑N550的EPDM混炼胶进行炭黑焦烧分析,混炼胶的门尼粘度-时间曲线如图1所示(炭黑N550用量为165份)。

图1 炭黑N550填充EPDM混炼胶的炭黑焦烧现象Fig.1 Carbon black scorch phenomenon of carbon black N550 filled EPDM compound

由图1可知,尽管混炼胶中未加入任何硫化助剂,但是随着测试时间延长,混炼胶的门尼粘度明显上升,从最小值50左右上升到近200,再下降到新的平衡值175附近,门尼粘度上升幅度超过200%,这一现象即为炭黑焦烧。可以采用与门尼焦烧相同的表征方法,将混炼胶的门尼粘度从最小值上升5个门尼值所对应的时间t5定义为炭黑焦烧时间。

2.2 炭黑焦烧原因

在胶料混炼过程中,炭黑在剪切力作用下分散于EPDM中,以聚结体(Aggregate)粒子为主,并伴有少量未完全分散的聚集体(Agglomerate)粒子(两种粒子以下统称为炭黑粒子)。该分散体系中存在两种相互作用力:炭黑粒子之间的自聚集力和炭黑-橡胶间以物理吸附为主的相互作用力。如果炭黑表面的极性较高,该分散体系在热力学上是不稳定的,在常温下胶料粘度较高,炭黑粒子之间的吸引力被暂时控制平衡,但在一定条件(如热或时间)下,炭黑粒子将重新聚集形成网络结构并产生相分离。

EPDM基体中炭黑粒子网络化示意见图2。

图2 EPDM基体中炭黑粒子网络化示意Fig.2 Illustration of networking of dispersed carbon black aggregates in EPDM matrix

在混炼胶的门尼焦烧测试过程中,高温条件促使炭黑粒子发生再次聚集,并将部分橡胶包裹在炭黑网络中[3]。这部分炭黑包裹橡胶的性质介于橡胶与炭黑之间,相当于炭黑用量增大,致使混炼胶的门尼粘度不断增大。同时转子的剪切力(转子端点处的最大剪切速率为1.50~1.60 s-1)会不断打破形成的炭黑网络。在测试初期,炭黑网络的打破速率小于炭黑网络的形成速率,表现为混炼胶的门尼粘度持续增大;当混炼胶的门尼粘度达到最大值时,炭黑网络已全部形成,此时炭黑网络的打破速率等于炭黑网络的形成速率;继续延长测试时间,混炼胶的门尼粘度又开始下降,最后达到一个新的平衡值。混炼胶的门尼粘度达到最大值后再下降可能有两种原因:少量较弱的炭黑网络被破坏且不能恢复,此现象被称之为动态应力软化[4-5];较长时间的测试导致EPDM本身破坏或熔体破裂等。

2.3 炭黑用量对EPDM 混炼胶炭黑焦烧的影响

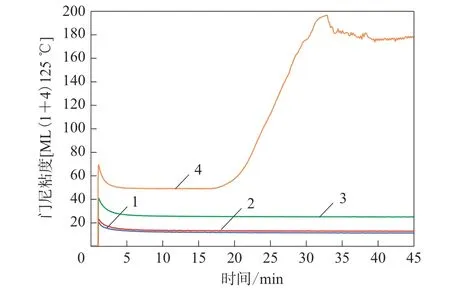

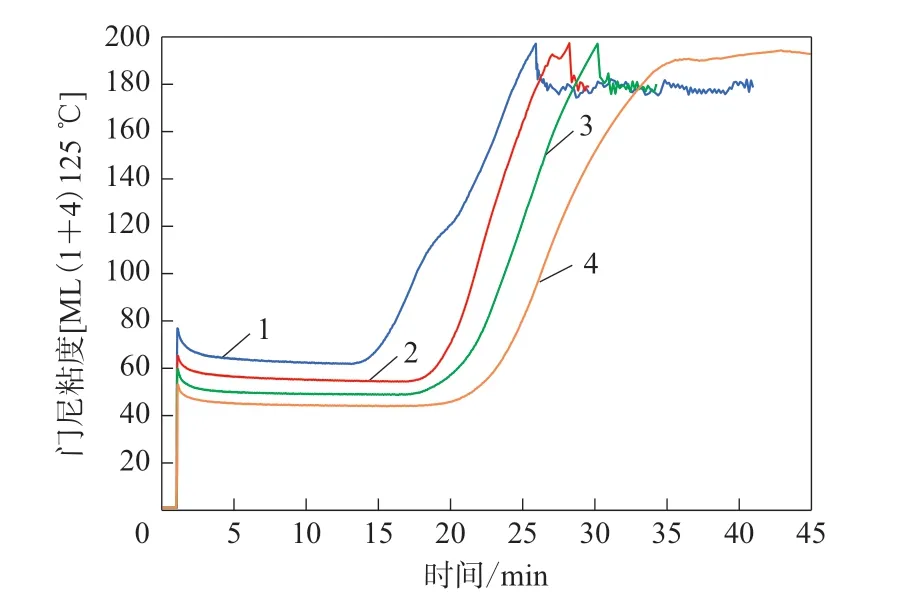

固定其他组分,考察炭黑N550用量对EPDM混炼胶炭黑焦烧的影响,结果如图3所示。

图3 炭黑N550用量对EPDM混炼胶炭黑焦烧的影响Fig.3 Effect of carbon black N550 loading on carbon black scorch of EPDM compounds

由图3可知:随着炭黑N550用量增大,混炼胶的门尼粘度最小值从11增大到49;当炭黑用量为165份时,出现明显的炭黑焦烧现象,这充分说明炭黑焦烧仅由炭黑本身引起并受炭黑用量的影响。如前文所述,当炭黑用量较小时形成的炭黑网络很少且较弱,炭黑网络形成的同时被打破,整体表现为混炼胶的门尼粘度不变;当炭黑用量达到某一临界值时,炭黑粒子间距足够小且相互作用强,此时炭黑网络的形成速率大于炭黑网络的破坏速率,才会出现明显的炭黑焦烧现象。

2.4 炭黑分散对EPDM混炼胶炭黑焦烧的影响

炭黑的分散可用两个过程来描述:一是炭黑在橡胶基体中的混入、分布和均匀化:二是已分散的炭黑在后续加工或胶料存放过程中再次聚集形成网络。前者简称为宏观分散,后者简称为微观分散[6]。本工作探讨的炭黑焦烧与炭黑的微观分散密切相关。

2.4.1 薄通次数

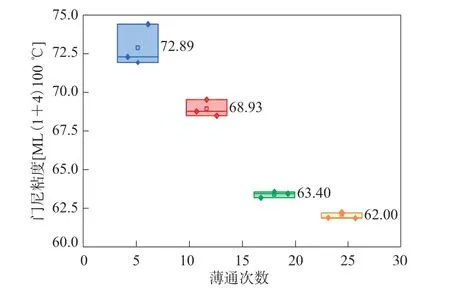

主链完全饱和的EPDM热稳定性高,EPDM相对分子质量受薄通的影响可以忽略不计,薄通的主要作用是进一步提升炭黑的分散水平。不同薄通次数对EPDM混炼胶门尼粘度的影响如图4所示(炭黑N550用量为165份)。

图4 薄通次数对EPDM混炼胶门尼粘度的影响Fig.4 Effect of thin-pass times on Mooney viscosity of EPDM compounds

由图4可知,随着薄通次数(辊距为1 mm)的增加,混炼胶的门尼粘度迅速下降,且平行样本的门尼粘度波动变小,表明炭黑的分散性获得提高。当薄通次数超过20以后,混炼胶的门尼粘度差异不显著(基于Tukey-Kramer检验)。

2.4.2 炭黑分散水平

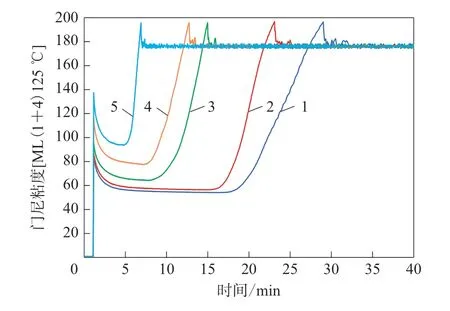

炭黑分散水平对EPDM混炼胶炭黑焦烧的影响可通过动力学过程分析[7-8]。密炼排胶后分别在不同开炼机辊距下薄通若干次,得到4种炭黑分散水平(以薄通条件表征)的混炼胶,其炭黑焦烧测试结果如图5所示(炭黑N550用量为165份)。

图5 炭黑N550分散水平对EPDM混炼胶炭黑焦烧的影响Fig.5 Effect of dispersion level of carbon black N550 on carbon black scorch of EPDM compounds

从图5可以看出,随着薄通辊距减小以及薄通次数增加,混炼胶的门尼粘度最小值下降,炭黑焦烧时间延长。从动力学角度分析,炭黑分散水平越低,体系越不稳定,炭黑粒子布朗运动的趋势越强,越容易发生重新聚集。如与3 mm×6次薄通相比,1 mm×10次薄通使混炼胶的最小门尼粘度下降4个门尼值,炭黑焦烧时间延长2 min。这一趋势与轮胎工业常用胶料的门尼粘度和门尼焦烧时间随薄通次数的变化规律相一致。在1 mm×25次薄通条件下,混炼胶的炭黑焦烧时间最长,门尼粘度上升速率最慢,而且门尼粘度达到峰值后,不再下降,其主要原因是炭黑已获得良好分散,形成的炭黑网络稳定而不容易被再次打破。

2.5 热处理对EPDM混炼胶炭黑焦烧的影响

2.5.1 热处理温度

在固定炭黑用量(165份)和炭黑分散水平(1 mm×10次薄通)条件下,混炼胶的存放条件(热处理过程)对炭黑焦烧的影响可以从热力学角度进行分析[9-12]。将EPDM混炼胶分别在60,80,100和125 ℃烘箱中热处理1 h,自然冷却到室温后进行炭黑焦烧测试,结果如图6所示。

图6 热处理温度对EPDM混炼胶炭黑焦烧的影响Fig.6 Effect of annealing temperatures on carbon black scorch of EPDM compound

由图6可知:随着热处理温度升高,混炼胶的最小门尼粘度迅速增大,如80 ℃热处理后混炼胶的最小门尼粘度比常温停放混炼胶增大6个门尼值,说明在热处理过程中一部分填料已发生聚集,这一现象与工厂实际生产情况相符合;同时,炭黑焦烧时间明显缩短,如80 ℃热处理后混炼胶的炭黑焦烧时间比常温停放混炼胶缩短40%以上;尽管不同热处理温度混炼胶的炭黑焦烧发生时间和快慢不同,但门尼粘度的峰值及平衡值基本一致,与热处理过程无关。这充分说明,初始分散水平相同的炭黑再次聚集和网络化仅是一个热力学驱动过程,只是聚集速度不同,在聚集程度上没有本质差异。高温热处理降低了体系的粘度,炭黑粒子布朗运动的能力增强,加速了炭黑粒子聚集过程。

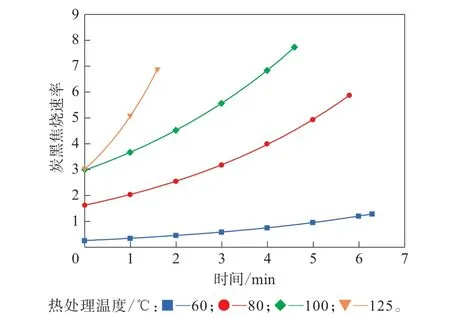

2.5.2 炭黑焦烧速率计算

为进一步明确混炼胶的炭黑焦烧速率与热处理温度间的关系,对图6门尼粘度-时间曲线中的t5~tmax(从门尼粘度最小值升至最大值的时间)区间进行指数拟合:M=aebx,式中M为门尼粘度[ML(1+4)125 ℃],得到该拟合指数函数的因数a,b以及相关因数(R2)数据(如表1所示),数据相关性均在0.98以上。再对拟合指数函数求一阶导数即得到不同时间下混炼胶的炭黑焦烧速率(每分钟的门尼粘度变化值),在t5~tmax区间内绘图,如图7所示。

表1 不同热处理温度下EPDM混炼胶炭黑焦烧过程的拟合指数函数参数Tab.1 Parameters of fitting exponential function during carbon black scorch process of EPDM compound after annealing at different temperatures

图7 不同热处理温度对EPDM混炼胶炭黑焦烧速率的影响Fig.7 Effect of different annealing temperatures on carbon black scorch rates of EPDM compound

由图7可知,混炼胶热处理温度越高,炭黑粒子的聚集速率越快,同理可推断混炼胶热处理时间越长,炭黑粒子聚集速率也越快。

3 结论

EPDM混炼胶炭黑焦烧的主要原因是炭黑粒子在EPDM基体中的重新聚集和网络化,炭黑用量、分散水平以及混炼胶热处理条件对炭黑焦烧的影响如下:

(1)当炭黑用量达到某一临界值时,混炼胶的门尼粘度测试中,炭黑网络的形成速率大于破坏速率,就出现明显的炭黑焦烧现象;

(2)在固定配方组分及用量条件下,随着炭黑分散水平的提升,混炼胶的炭黑焦烧时间延长,从动力学上延迟了炭黑的网络化过程;

(3)高温热处理后混炼胶更容易发生炭黑焦烧,初始分散水平相同的炭黑粒子再次聚集和网络化仅是热力学驱动过程,只有炭黑粒子聚集速度不同,在聚集程度上没有本质差异。