青岛地铁1号线过海隧道工程双护盾隧道掘进机应用关键技术

2021-07-21赵光泉王万仁

赵光泉 刘 鹏 周 强 程 龙 张 岩 王万仁

(1. 青岛市地铁一号线有限公司, 266101, 青岛; 2. 中铁第六勘察设计院集团有限公司, 300308, 天津;3. 中铁二十二局集团有限公司, 100043, 北京∥第一作者, 正高级工程师)

青岛市属于土岩二元复合地层,该类地层整体呈“上软下硬”的特点,第四系覆盖层较薄,其下为中-微风化岩层。在青岛地铁初期建设时,区间隧道多采用钻爆法施工,爆破扰民、工效低等问题突出。为解决上述问题,从地铁2号线开始,引入了TBM(隧道掘进机)施工技术。TBM通常用于山岭隧道、引水隧洞的施工[1-3],在城市轨道交通领域的应用较少。文献[4-6]结合TBM在青岛地铁2号线的应用情况,研究分析了青岛地铁区间隧道双护盾TBM的地质适应性;文献[7]结合双护盾TBM在地铁工程中的应用,对TBM过站、下穿建筑物等技术进行了探讨;文献[8]对重庆地区复合式TBM的应用情况进行了总结,为后续工程建设提供了借鉴和参考。文献[9]针对岩石地层地铁隧道的特殊性,对TBM的改造设计进行了研究。TBM在城市轨道交通领域的应用起步较晚,相关理论研究及技术经验不足。尽管上述研究成果对地铁工程中TBM的技术应用进行了一定的研究和总结,但对于近海区域TBM穿越断层破碎带、TBM洞内翻渣技术等鲜有涉及,相关的施工经验及理论成果较少。

1 工程概况

1.1 隧道总体设计

青岛地铁1号线瓦屋庄站—贵州路站区间隧道全长约8.08 km,其中海域段长度约3.43 km。本工程为国内首条跨海地铁区间隧道,其中:瓦屋庄站至3号风井区段采用矿山法施工,3号风井至贵州路站区段采用TBM施工。隧道平面如图1所示。

图1 青岛地铁1号线过海隧道平面图

区间线路出瓦屋庄站后下穿窟窿山,过2号区间风井后以直线形式过海。在团岛鼻嘴登陆后,区间线路沿青岛老城区敷设。3号风井至贵州路站区段隧道沿线下穿红山峡路、观音峡路等市政道路及居民区、军事管理区,沿线的地面构筑物主要为住宅楼及军用、民用设施,建筑物多为毛石条形基础结构,对爆破振动及地层变形敏感。

1.2 工程地质概况

3号风井至贵州路站区段隧址区为滨海堆积地貌,经人工处理后地势平坦。该区段上部覆盖层主要为人工填土,下伏基岩以花岗岩为主,局部发育辉绿岩脉,勘察期间揭露有f1-3断层破碎带。

采用TBM技术施工的隧道段,其地质纵断面如图2所示。隧道洞身主要穿越微风化凝灰岩、中-微风化花岗岩地层,其中:中风化岩单轴饱和抗压强度为12.7~45.2 MPa;微风化岩单轴饱和抗压强度为56.5~152.0 MPa。

图2 TBM施工隧道段地质纵断面图

2 设备选型

TBM分为单护盾、敞开式和双护盾。其中:单护盾TBM适用于软弱围岩施工;敞开式TBM适用于自稳性较好岩层施工;双护盾TBM对软弱围岩及自稳性较好围岩均有较好的适用性。

根据3号风井至贵州路站区段的工程地质条件,敞开式TBM及双护盾TBM均可适应本工程。敞开式TBM一般配套采用复合式衬砌结构,TBM掘进完成后需要进行模筑衬砌施工,隧道整体成洞的效率偏低。双护盾TBM既可以采用敞开模式掘进,实现拼装管片与掘进的同步作业,在遭遇不良地层时还可转换为单护盾模式掘进,在护盾保护下进行掘进及管片拼装作业,保障施工安全。另外,该区段隧道沿青岛老城区掘进,沿线下穿军事管理区及大量建筑物,因此对地面沉降敏感。与敞开式TBM相比,双护盾TBM施工完成后及时进行永久支护,安全度高。综合以上因素,双护盾TBM在本项目施工中具有较明显的技术优势。

3 双护盾TBM管片成型控制技术

管片拼装控制不当易造成管片局部挤压碎裂、防水失效等质量问题,尤其是近海富水地层,管片拼装质量差造成严重的结构渗漏水,因而控制管片的拼装质量是TBM掘进施工的重难点。

3.1 管片拼装

本工程采用的双护盾TBM设备,其盾尾内径为6 090 mm,管片外径为6 000 mm,管片与盾尾理论间隙为45 mm。为保证盾尾处管片的拼装质量,盾尾内部焊接45 mm方钢,方钢沿盾尾下部90°范围内的环向间距为1.0 m,长度为1.5 m。

管片拼装过程中分3次进行管片紧固:每环管片初步拼装成环时进行第1次螺栓紧固;在管片脱出盾尾前进行第2次紧固;在脱出盾尾后、豆砾石灌浆施工前完成第3次紧固。通过3次紧固控制管片的变形,保障拼装质量。

3.2 管片壁后注浆

本工程双护盾TBM开挖直径为6 300 mm,管片外径为6 000 mm,管片与围岩建筑间隙为150 mm。采用TBM施工的隧道洞身主要位于岩石地层,洞身围岩自稳性相对较好,地层难以形成对管片结构的环箍作用,不利于管片成型控制。

为保障拼装后管片稳固,施工时在管片脱出盾尾后及时进行吹填豆砾石,尽快为管片稳固提供支撑力,以限制管片结构的进一步变形。吹填豆砾石完成后进行管片背后注浆,进一步提高管片壁后的回填密实度和强度。

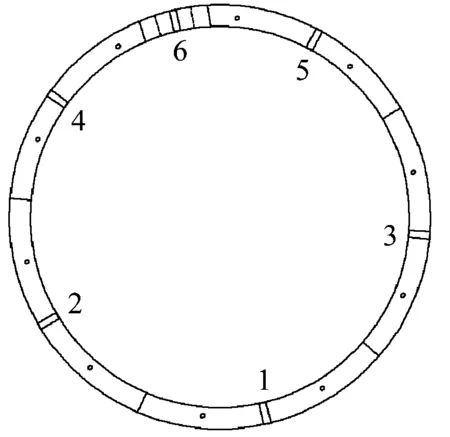

双护盾TBM无盾尾密封设计,且隧道开挖面为敞开状态,这为隧道壁后注浆施工带来困难。为提高管片壁后充填密实度,注浆施工按照分段注浆、多次注浆原则实施。将每10环管片划分为1个注浆段,每个注浆段设置止浆环箍,止浆环箍沿纵向长度覆盖2~3环管片。施工时,在地下水丰富、围岩破碎段应适当缩短注浆段长度,确保注浆质量。每个注浆段两端注浆环箍完成后进行中间段落定域注浆。每环管片的壁后注浆按照自下而上、左右对称进行,注浆顺序为1→2→3→4→5→6,如图3所示。

注:数字表示注浆点位

止浆环为水泥-水玻璃双液浆。该双浆液采用P.O 42.5等级的水泥以及波美度为29 ~37 °Be、密度为1.25~1.35 g/cm3的水玻璃,注浆压力为0.2~0.3 MPa。止浆环间采用水灰比为0.75的普通水泥浆填充注浆,水泥浆和水玻璃的体积比为1∶1,注浆压力为0.2~0.3 MPa。

4 双护盾TBM穿越不良地层施工的关键技术

根据地质勘察资料,f1-3断裂破碎带从本段区间穿过,影响区范围约160 m。受断层破碎带影响,隧址区地下水发育、围岩破碎,双护盾TBM穿越施工时易发生坍塌、涌水及卡机等事故。

4.1 地面注浆加固

本工程双护盾TBM设备预留了超前钻注设备接口,但由于设备空间有限,施工时需对设备改装后方可投入使用,工序繁琐。此外,受设备预留接口间距、倾角限制,难以对掌子面前方不良地质体进行系统加固。本工程距离海岸线较近,地下水较丰富,易发生涌水事故,故施工风险极大。为此,选用地面注浆方案,对不良地质段进行系统加固处理,加固范围为隧道开挖线外3 m,如图4所示。

尺寸单位:mm

地面加固段隧道拱顶埋深约为30 m,若采用常规的注浆方案,浆液扩散随机性强,加固效果不佳,TBM施工仍存在安全隐患。基于上述因素,本区段地面加固采用了膜袋注浆工艺自上而下前进式注浆,通过采用定域注浆管实现注浆过程的精细化控制。

4.2 超前地质预报

TBM掘进施工前,采用激发极化法和三维地震法进行超前地质探测,结合探测结果判断TBM掘进可行性,制定应急处理措施。

4.2.1 激发极化超前地质探测

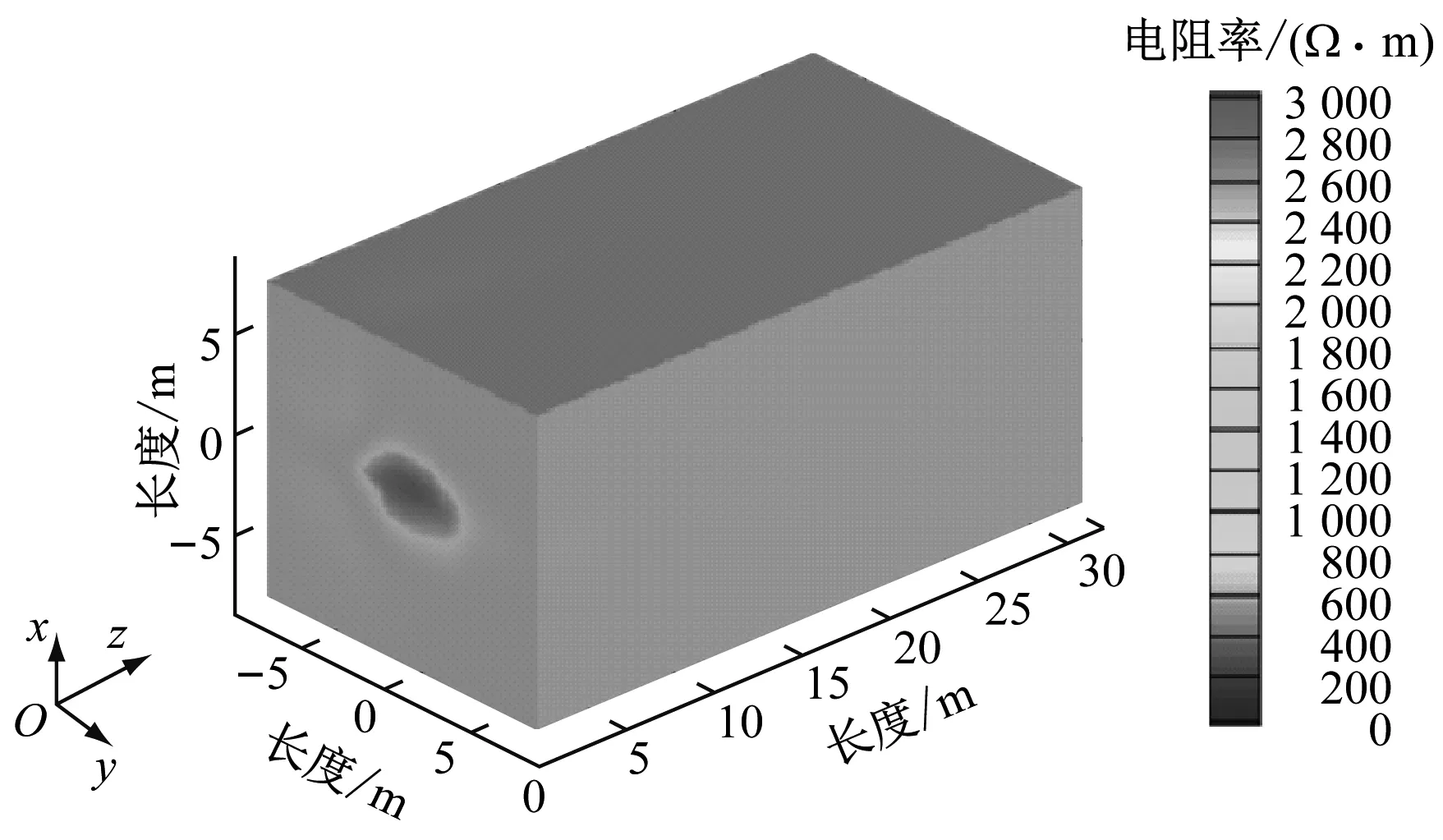

激发极化法是根据施加电场作用下围岩传导电流的分布规律,推断探测区域电阻率的分布情况和地质情况。通过在掌子面布置一定数量的电极,按照一定的序列,自动供入直流电、测量电极,测量2个电极间的电势差,从而计算出视电阻率剖面。通过反演计算,可得到探测区域围岩的电阻率剖面,含水构造表现为低电阻率,完整围岩表现为高电阻率。

采用激发极化法对隧道掌子面前方30 m范围地质情况进行超前探测,其典型探测结果如图5所示,其中:坐标原点为掌子面中心位置;x方向表示垂直方向;y方向表示掌子面宽度方向;z方向表示开挖方向。反演区域为y(-10 m,10 m)、x(-10 m,10 m),掌子面区域坐标为y(-3 m,3 m)、x(-3 m,3 m)。通过激发极化的成像结果判别围岩质量、含水情况等,为双护盾TBM的掘进施工提供参考。

a) 三维成像图

4.2.2 三维地震超前地质探测

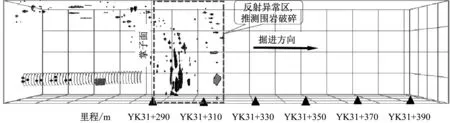

三维地震法的基本原理在于当地震波遇到声学阻抗差异界面时,一部分信号被反射回来,一部分信号透射进入前方介质。当地震波从软岩传播到硬质围岩时,回波的偏转极性和波源是一致的;当岩体内部有破碎带时,回波的极性会反转。反射体的尺寸越大,声学阻抗差别越大,回波就越明显。通过地震波反射分析,可判别隧道工作面前方地质体的性质(如软弱带、破碎带、断层、含水等)、位置及规模。

采用三维地震法对隧道掌子面前方100 m范围地质情况进行超前探测,其典型探测结果如图6所示。通过对地层地震波反射成像结果的分析,判别围岩破碎情况,以及节理发育带的分布位置,为TBM施工提供指导。

目前,在激发极化法和三维地震法探测结果的指导下,双护盾TBM已完成了该区段断层破碎带的穿越施工,未发生卡机、坍塌等事故。

图6 三维地震超前探测结果截图

5 双护盾TBM快速出渣技术

5.1 方案提出的工程背景

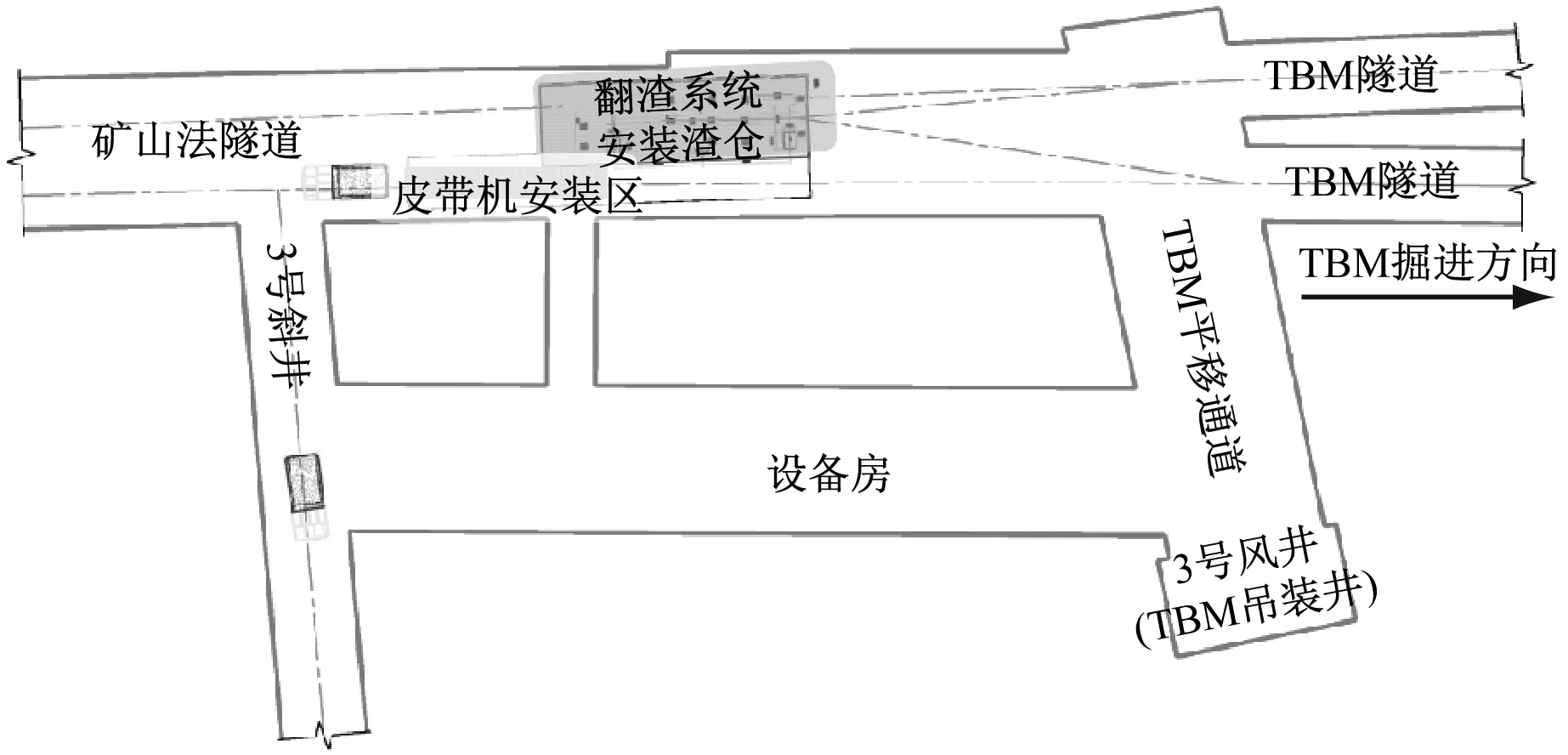

本工程区间正线上方不具备设置TBM工作井的条件,需利用3号区间风井作为TBM的吊装井。如图7所示,TBM由3号风井吊装,利用暗挖风道平移至正线,然后向贵州路站方向掘进。

常规盾构、TBM大多在正线上方设置工作井,由龙门吊提升出渣。本工程若利用区间竖井出渣,渣土斗需通过风道平移后再通过竖井垂直提升倒渣,工序繁琐、效率极低。另外,TBM始发端的轨面埋深超过50 m,垂直提升高度很大,因而需要采用其他方法出渣。

图7 双护盾TBM始发端平面布置图

5.2 洞内翻渣技术

TBM出渣效率是影响TBM掘进工效的主要因素之一。为提高本工程双护盾TBM的掘进速度,研发并应用了TBM的洞内翻渣系统,如图8所示。

a) 翻渣台旋转翻渣

b) 皮带机倒渣

根据洞内翻渣系统的安装需求,首先要对隧道底板进行局部扩挖,扩挖区域结构的深度、宽度、长度分别为3.7 m、9.9 m、22.0 m;然后在扩挖区域内安装翻渣台和皮带机系统。TBM单循环掘进完成后,电瓶车将渣斗牵引至翻渣台,并通过翻渣台倾倒渣土至渣仓;皮带机将渣仓内渣土传输至自卸汽车,最后通过施工斜井将渣土运输至洞外。洞内翻渣期间,可利用3号风井同步进行管片、豆砾石、注浆材料的装载。

根据青岛地铁2号线的施工经验[10],单节渣车垂直提升出渣的平均时间约为15 min;每4节渣车为一个工作循环,则一个工作循环内垂直提升出渣时间约为60 min。本工程渣车需先平移再由竖井垂直提升,出渣耗时更长,一个工作循环的出渣时长约为80 min。而采用洞内翻渣系统后,完成一个工作循环的出渣时间约为35 min,施工效率提升1倍。

6 结语

1) 双护盾TBM基本能够适应青岛地区土体的地质特征,与单护盾TBM、敞开式TBM相比,双护盾TBM的技术优势较明显。

2) 双护盾TBM用于岩石地层隧道施工时,因管片与地层的间隙大,地层对管片的环箍作用差。通过采用豆砾石、水泥浆等复合材料,以及环箍分段注浆工艺成套技术,能够较好地控制管片成型质量。

3) 不良地质体长期以来限制了TBM的推广应用。特别对于滨海大埋深、富水地层等地质情况,注浆加固效果难以保障,隧道突发涌水、卡机等施工事故的概率与危害程度更大。本文提出采用地面精细化控制注浆和超前地质预报等辅助措施,有效地保障了滨海地区TBM穿越构造破碎带时的施工安全。

4) TBM出渣效率严重制约其工效的发挥。本工程创新性地提出了TBM洞内翻渣技术,其工效较常规出渣方案提高1倍。这是洞内翻渣技术系统在城市轨道交通领域首次使用,为复杂地质条件下TBM的高效施工提供了新思路,具有良好的推广价值。