海底复杂地层泥水盾构带压开仓保压技术研究

2021-07-21吴言坤贾开民

吴言坤 贾开民 陈 健,3

(1.清华大学土木水利学院, 100084, 北京; 2.中铁十四局集团有限公司, 250014, 济南;3.中国海洋大学环境科学与工程学院, 266101, 青岛∥第一作者, 正高级工程师)

盾构施工过程中,由于水土压力大、地质条件复杂等原因,刀具磨损问题已成为盾构法隧道施工所面临的主要挑战之一[1-2]。对于水下盾构隧道高水压、强透水的地质环境,通常需要带压开仓作业[3],因此带压开仓保压技术极为关键[4]。

在开挖面表面形成闭气性良好的泥膜,是泥水盾构实现带压开仓的关键[5-6]。文献[7]认为在渗透性较大的砾砂地层中带压开仓时,可采用不同性能泥浆的阶段注入形成致密泥皮型泥膜,提高稳定性。文献[8]认为正电胶可提高泥膜厚度与闭气值,有助于开挖面的稳定。文献[9]认为衡盾泥泥膜护壁工艺具有较好的保压效果和耐久性。以上研究具有重要的参考价值,但在极为复杂的地质条件下,常规保压手段无法保障带压开仓的安全,需根据实际情况制定保压措施。本文以厦门地铁2号线越海隧道为例,对海底地质条件下盾构施工的带压开仓保压技术进行研究。

1 工程概况

厦门地铁2号线海沧大道站—东渡路站区间海底隧道工程盾构段采用2台直径为6.7 m的复合式泥水平衡盾构机施工。该区间内的海沧湾公园至国际码头1号泊位为越海段,隧道底至最高潮位为55 m,最大水土压力约为0.6 MPa。

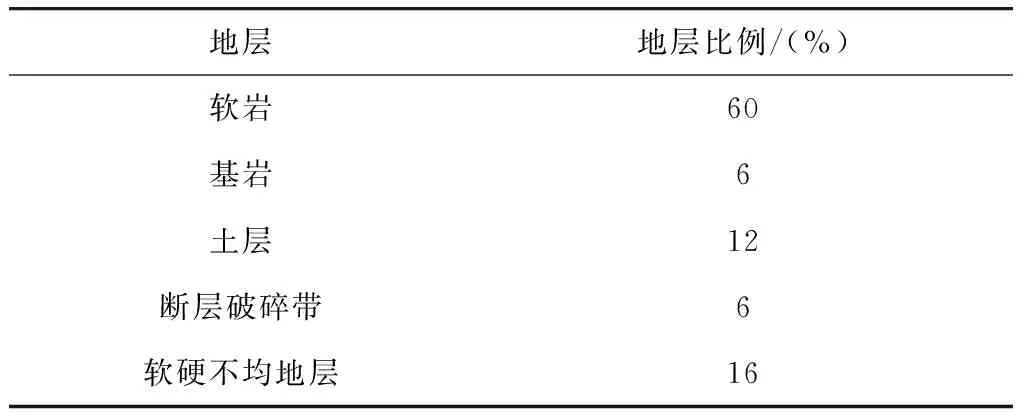

如表1所示,该海底区间隧道穿越的地层复杂多样,主要以软岩地层为主。此外,对施工影响较大的软硬不均地层和断层破碎带的长度占隧道区间长度的22%。

表1 海沧大道站—东渡路区间地层比例

该工程复杂的地层条件与施工条件加剧了盾构部件的损耗,刀盘和刀具产生了严重磨损、崩裂甚至脱落,如图1所示。为保障施工进度及施工安全,需进行高频率的带压开仓换刀。

a) 滚刀刀圈

2 带压开仓保压技术研究

目前,根据开仓位置地层条件的不同,一般将开仓保压技术分为单一地层保压技术、裂隙发育地层保压技术、碎裂状强透水不稳定地层保压技术,本文对这3种技术分别进行阐述。

2.1 单一地层保压技术

当停机开仓位置开挖面为具有一定自稳能力的单一地层时,可通过以下4个步骤形成泥膜,确保掘削面的稳定性。

1) 采用比重为1.10~1.15、漏斗相对黏度为20~23 s的稀泥浆进行约6 h的大循环浆液置换,形成泥膜渗透带。

2) 采用比重为1.15~1.20、粘度为25~30 s的泥浆进行约6 h的大循环浆液置换,形成致密泥皮,静止2 h观察液面稳定情况。

3) 待气泡舱液位稳定后进行开挖舱气体置换密封试验。此时需要严格控制压力的降升速度,液面变化速度控制在2 cm/min,切口压力波动值控制在±0.1 MPa。

4) 当气体置换完毕并停止泥浆循环后,采用漏斗相对黏度≥100 s、比重≥1.2的高浓度泥浆,通过同步注浆泵向开挖舱进行补注。

经上述步骤可形成具有一定厚度、闭气性良好的泥膜。在开仓过程中为了解决泥膜失水干裂导致的闭气性能下降问题,可通过涂抹泥浆的方式防止高压气体进入地层。

2.2 裂隙发育地层保压技术

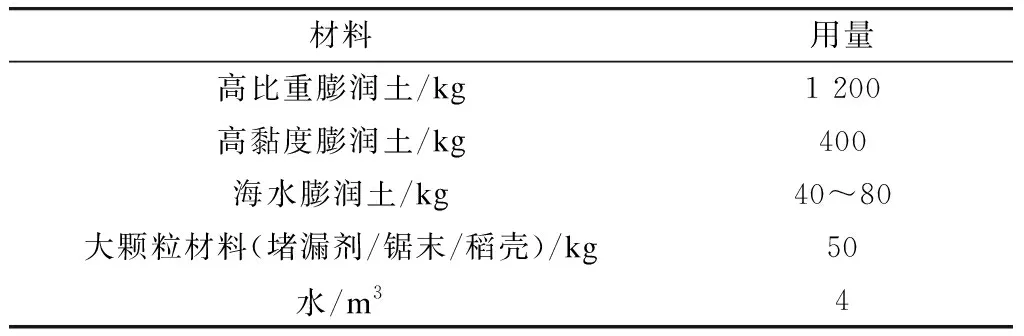

裂隙发育地层的密封性较弱,如有海水渗透将严重影响泥浆性能。为保证泥膜的质量,可采用抗侵蚀泥浆。使用海水膨润土及大颗粒材料,需要分别按照渗透模式和隔膜模式2个步骤制作泥膜。

2.2.1 渗透模式

在渗透模式下,需要将泥浆充分渗透入地层。采用海水膨润土制浆,并加入大颗粒材料阻塞裂隙。泥浆配比如表2所示,配制浆液的比重为1.20~1.25,漏斗相对黏度为30~40 s。泥浆配制后静止,使膨润土充分膨化。泥浆性能达到要求后,采用气垫舱底部注入和上部放浆方式置换前部浆液。待平衡管放出高比重浆液后,提高舱压至0.8~1.0 MPa,使新制浆液向地层中渗透。在舱压提高的过程中,应观察液位的变化情况,直至液位长时间稳定,此时可视为高比重泥膜制作完成。

表2 渗透模式下的泥浆配比

2.2.2 隔膜模式

在隔膜模式下,采用单一高黏度膨润土制作高黏度的泥浆,浆液比重为1.00~1.15,漏斗相对黏度为70~80 s。在同等的舱压下进行开挖舱泥浆置换,直到上部平衡管放出高黏度的浆液为止。然后转动刀盘10 min,转速为0.3~0.8 r/min,以确保高黏度膨润土均匀吸附在掌子面上,形成稳定泥膜。

2.3 碎裂状强透水不稳定地层保压技术

基岩突起地层围岩破碎,自稳能力差,裂隙发育丰富。盾构在该地层中施工时,刀盘刀具磨损严重,加上该地层高水压的特点,进行开仓换刀风险极高。为此,本工程采用海上注浆加固地层与衡盾泥填舱相结合的方式,保证基岩突起地层中开挖面的稳定性。

2.3.1 海上注浆加固地层

海上注浆加固区主要为强、中风化的辉长岩,碎裂状强风化辉长岩。其中,中风化辉长岩为侵入岩,且正好处于隧道正线的区域。

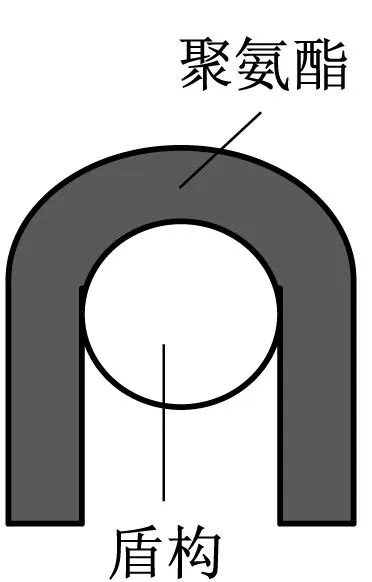

2.3.1.1 注浆加固方案

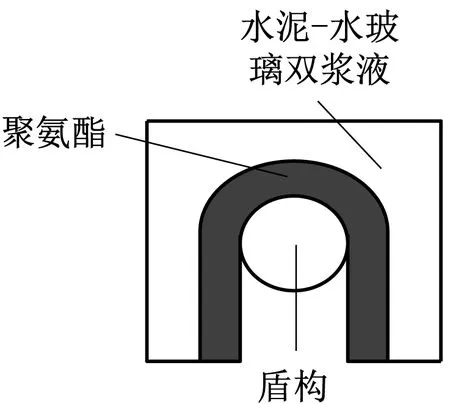

注浆时盾构机位于注浆加固区域内,需要考虑注浆过程对盾构机的影响,因而对注浆加固方案进行优化,分为盾体周边保护注浆及岩脉区域加固两方面。在施工过程中,首先对盾体周围进行保护注浆,通过盾构径向孔注入聚氨酯,对盾构四周及刀盘前2 m范围内的地层进行填充;然后通过管片注浆孔对脱出盾尾后的5环管片的周围注入聚氨酯,以有效封堵该区域内的裂隙,防止后续注浆沿裂缝渗入后固结刀盘及盾体。其注浆范围如图2所示。

a) 注浆孔平面布置示意图

b) 1-1剖面图

盾体四周及刀盘2 m外的岩脉地段采用海上袖阀管注浆加固处理。注浆按先四周、后中间的方式进行,周边2排注浆孔采用水泥-水玻璃双液浆止水封闭,中间的注浆孔采用1∶1水泥浆注浆加固。隧道左线的加固长度为28.1 m,隧道右线的加固长度为33.0 m。如图3所示,断面加固范围从隧道底部加固至破碎岩体顶部界面,两侧外放3.0 m,聚氨酯注浆范围为海底至开挖轮廓线上方2.0 m,水泥、水玻璃双浆液注浆范围为海底至隧底下方3.0 m。

2.3.1.2 浆液配比及注浆参数

本次注浆方式为袖阀管双液注浆,施工采用1.5 m×1.5 m钻孔间距,梅花形布置。平均注浆量为13.6 m3/孔,注浆压力为0.7~1.5 MPa。浆液配置中,水泥浆和水玻璃的配比为1∶1,水泥浆中水和水泥的配比为1∶1。海水配出水玻璃的波美度为15度,胶凝时间为120 s。

a) 注浆孔平面布置示意图

b) 1-1剖面图

2.3.2 掌子面保压技术

在地层突变区域采用海上注浆加固后,通过衡盾泥填舱分级加压,以利于地层中裂隙填充密实,形成厚泥膜,从而使开挖面具备较高的保压能力。

该工程所用的衡盾泥为双组份配制材料,分A组份和B组份,其中:A组份为干粉料,B组份为液体材料。衡盾泥的主要技术指标如表3所示。

表3 衡盾泥主要技术指标

2.3.2.1 衡盾泥配制

在衡盾泥配制过程中,应严格控制A、B组份和水的用量比例。首先向移动砂浆罐内加入2 m3水,然后通过剪切泵加入1 t A组份,充分搅拌30 min后抽到固定砂浆罐内;然后按照15∶1的比例通过自吸泵加入B组份,充分搅拌10~15 min,观察浆液情况,如符合标准则进行前舱置换。

2.3.2.2 衡盾泥前舱注入及置换

潜水员进入气泡舱时,首先关闭通往前舱的闸门,将注浆管接入前舱超前注浆管后向前舱注入衡盾泥浆。原前舱泥浆由顶部平衡管放出至污水箱。注入时应观察前舱顶部压力,及时调整注浆泵频率和放浆口球阀开闭大小。待顶部平衡管排出的浆液与衡盾泥浆基本一样时,将放出的浆液用自来水清洗,若无杂质洗出,则认为置换工作完成。

2.3.2.3 分级加压控制

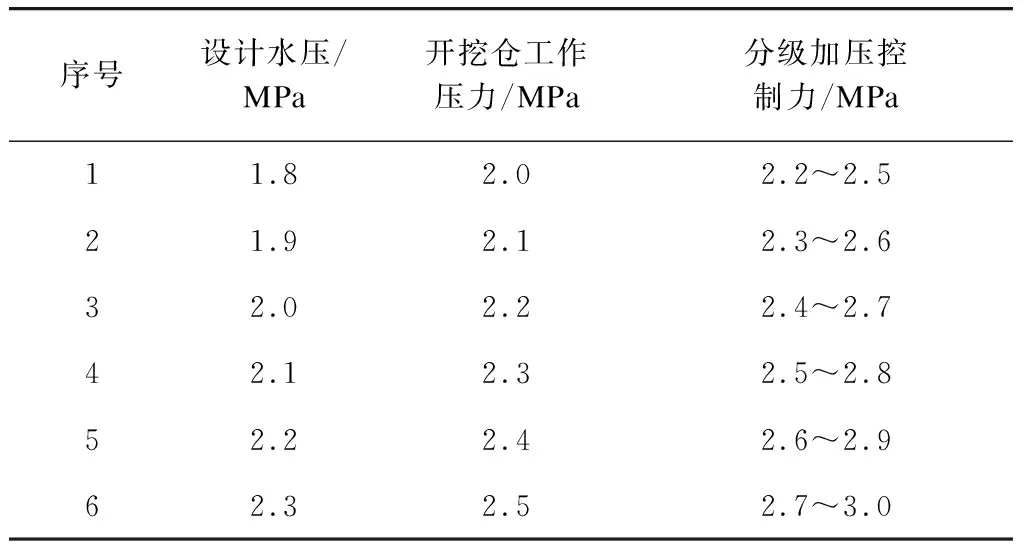

浆液置换完成后进行分级加压控制。如表4所示,其控制标准应根据潮汐变化进行压力调整,保压最低值应比施工设计最低顶部支撑压力值大0.6 MPa,保压最高值应比施工设计压力值大0.9 MPa。在保压过程中对顶部进行放浆取样,保压历时15 d。

表4 压力分级控制标准

2.3.2.4 衡盾泥置换步骤及开仓情况

分级加压后即可进行排土换气作业。首先将气泡舱压力设置为比施工设计压力高0.2 MPa的压力值,潜水员打开前舱闸门,将前舱上半部分的衡盾泥清除至气泡舱,通过泥水环流将衡盾泥带出。清理完成后进行保压试验,试验标准为在Samson气压调节装置关闭情况下进行降压,2 h后的压力值如仍在原压力值的85%以上,则试验视为合格,同时应监测海面有无变化。待保压试验成功后,潜水员进入前舱正式作业。

本工程采用衡盾泥填舱结合海上注浆的施工实践,在国内首次成功实现了海底高水压泥水盾构在碎裂状强透水不稳定地层中的保压开仓。

3 结语

本文以复杂海底盾构隧道在不同地层进行开仓作业为研究对象,针对海底高水压条件下单一地层、裂隙发育地层及碎裂状强透水不稳定地层等不同情况,制定了不同的开仓保压措施,得出结论以下:

1) 对于单一匀质地层及裂隙发育地层,可采用不同性能泥浆在适宜的泥浆压力下阶段性注入,在开仓前形成质量较好的泥膜,并保证泥浆渗入地层一定距离,从而对地层孔隙进行有效封堵,形成具备长时间保压能力的泥膜,满足开仓过程中闭气性以及泥膜长期稳定性的要求。

2) 对于碎裂状强透水不稳定地层,考虑地层裂隙充分发育及地层不稳定的特点,采用海上注浆加固地层及衡盾泥填舱相结合的方法,可以实现海底高水压泥水盾构在该类地层的保压。