标准焊接工艺规程在压力容器制造中的应用探讨

2021-07-21李平建朱其胜张春华

李平建,朱其胜,张春华

(1.福陆 (中国)工程建设有限公司,上海 201103;2.昆山贝色特材装备有限公司,江苏昆山 215321)

焊接工艺规程(WPS)是根据合格的焊接工艺评定(PQR)编制的、用于产品施焊的焊接工艺文件。标准焊接工艺规程(SWPS)则是基于PQR编制的、可以多次重复使用的升级版WPS或WPS产品的标准化文件。与WPS相比,SWPS的应用范围广、使用频率高且工艺参数更为严格。SWPS用于对焊接操作者提供指导,以保证焊接符合规范要求。因此,提供给焊工的SWPS应易理解、易执行,且数量越少越有利于执行。但从目前国内压力容器制造企业具体实践看,多数企业没有利用好SWPS这一工具。笔者提出压力容器制造企业可以编制供企业内部使用的SWPS,并探讨在企业中推行SWPS的可行性。

1 SWPS在国内外使用情况

1.1 AWS及ASME推出的SWPS

AWS D1.1/D1.1M推出免除评定的WPS已多年,AWS D1.1/D1.1M:2020《Structural Welding Code—Steel》[1]中列出了不同的焊接方法、母材、厚度、焊接技巧以及接头形式,当这些参数在规定范围内组合使用时,则认为可免除评定。文献[1]中的焊接方法包括焊条电弧焊(SMAW)、熔化极气体保护焊(GMAW)、药芯焊丝电弧焊(FCAW)和埋弧自动焊(SAW)。文献[1]的规定减轻了企业负担,在钢结构制造企业得到广泛使用。

2000版的ASME BPVC.Ⅸ中就已推出SWPS,是指经过评定合格且官方认可的焊接工艺规程。ASME BPVC.Ⅸ—2019《Welding,Brazing,and Fusing Qualifications》[2]第 5 章及强制性附录 E给出了可允许使用的SWPS。ASME BPVC.Ⅸ—2019中采用33种适用母材仅限于P-No.1和P-No.8,焊接方法为 SMAW、GTAW、GMAW、FCAW,以及覆盖厚度为3~38 mm(氩弧焊最小 1.5 mm)的 SWPS,并要求第一次使用SWPS的单位在使用前还要焊接1个验证性试件进行试验,且仅限于产品卷中不要求冲击试验的情况。此类SWPS在国外压力容器制造企业应用极为普遍。

1.2 SWPS在国内应用分析

1.2.1 钢结构制造企业

GB 50661—2011 《钢结构焊接规范》[3]借鉴AWS D1.1并充分考虑国内钢结构焊接情况,也增加了免予评定的相关条款,第6.6节提出了免予焊接工艺评定的WPS的限制性条件,供国内的钢结构制造企业参考或使用。

1.2.2 压力容器制造企业

当前,国内特种设备行业国家层面的SWPS尚未推出。笔者近5 a来审核了多个国内外项目的700余项合同、300多家国内外压力容器制造企业的WPS和PQR,查阅了其它项目100余家制造企业的WPS。在审核国外的焊接技术文件时发现SWPS应用已经普及,而国内部分制造企业仍然按 NB/T 47015—2011 (JB/T 4709)《压力容器焊接规程》[4]的推荐表C.3来编制焊接工艺卡,相比之下效率低很多。

由于SWPS的应用涉及到PQR的输出问题,因此目前国内尚未允许采用SWPS。值得注意的是,目前国内有关PQR的国家标准均是采用相应的国际标准等同转化而来的。主管部门基于长期工业实践证实行之有效的工程经验,结合我国科研成果的技术内容,今后还会根据实际情况将焊接工艺规程和评定方面的国际标准陆续、及时地转化为我国使用的国家标准[5],以减少不必要的浪费。

1.3 推广SWPS的意义

国内压力容器制造企业在焊接方面存在诸多困难,①焊接技术人员相对紧张,从事焊接工艺编制及相关工作的管理人员少,任务繁重。②熟练焊工招聘困难,焊工流动频繁,年龄老化[6]。③企业花费大量时间按 NB/T 47015—2011(JB/T 4709)推荐表C.3编制焊接工艺卡,但实际执行并不到位。很多工艺卡没有发放到作业区,有的虽然发放到了作业区,但焊工普遍不看。有的焊工即便看了工艺卡,也不按其要求执行。

笔者认为,推广SWPS有益于提升压力容器制造企业成本控制水平,有效解决上述问题。

2 压力容器制造企业SWPS编制

2.1 PQR和WPS有效期

2.1.1 PQR有效期

GB 50661—2011的第6.1.9节规定,免予评定的除外,根据板厚、钢材分类、受力状态和碳当量来分类,对焊接难度等级A、B、C的PQR有效期为5 a,对于D级的PQR应当按照工程项目进行工艺评定。

TSG R0004—2009《固定式压力容器安全技术监察规程》[7]规定,PQR技术档案应当保存至该工艺评定失效为止,PQR试样应当保存5 a。如果PQR一直在使用,就不会失效。

2.1.2 WPS有效期

笔者没有查到对WPS有效期的明确规定。依据 NB/T 47014—2011 (JB/T 4708)《承压设备焊接工艺评定》[8]第6.2.3条规定,当增加或变更次要因素时,不需要重新评定,但需重新编制预焊接工艺规程(p-WPS)。因此可以认为,在重要因素、补加因素和次要因素不变的情况下,WPS无需改变,可重复使用。

例如,1台Q345R塔器上有超过100个方位、标高、伸出长度及大小等级不同的接管,接管直径、厚度可能影响焊工资格的安排,但其方位等不是变更WPS的变素,也就是说1个WPS可以用于多个接管的焊接。某合同中有90台Q345R容器,1个WPS完全可以用于1个合同中多台容器的焊接。某项目中有超过1 500台Q345R容器,1个工厂承接该项目的多个合同,1个WPS也可以用于同一项目多个合同容器的焊接。

WPS的编制原则为,在重要因素、补加因素和次要因素不变的情况下,1个WPS可以用于1台容器多个接头、1个合同多台容器、1个项目不同合同或多个项目容器的焊接。WPS是可以重复使用的。

2.2 焊接技术文件要求

一个完整的焊接技术文件通常包括以下内容,①根据 GB 150.1~150.4—2011 《压力容器》[9]第4.5.1.2节或 者ASME BPVC.Ⅷ.1—2019 《Rules for Construction of Pressure Vessels》[10]UW-3编写的焊接接头编号示意图。②WPS一览表或目录。③WPS以及WPS的支持文件——PQR。

NB/T 47014—2011 (JB/T 4708) 中提出了p-WPS的概念。p-WPS是为进行PQR所拟定的焊接工艺文件,是一次性为PQR服务的。PQR试验合格,p-WPS使命完成。PQR试验不合格,则需重新拟定p-WPS再进行相关试验。

2.3WPS及SWPS格式

国内部分压力容器制造企业经常是在PQR合格后,将 p-WPS升级为 WPS,依据 PQR编制 WPS。笔者也建议参照ASME BPVC.Ⅸ—2019的QW-482表格,删去QW-402~410并增加编制人员认为需要或必要的一些重要、补加、次要变数到WPS或SWPS中,以便指导焊接作业。

2.4 焊接工艺文件编制

仔细研究 NB/T 47014—2011(JB/T 4708)次要因素,发现影响重新编制WPS的一个主要方面是焊接接头形式。各企业的焊接坡口形式不尽相同,与企业的实际条件及习惯密切相关。焊接接头形式通常由技术人员会同车间主任、班组长讨论后作为厂标确定。因此在编制WPS时,可以把一些典型的焊接接头形式附在WPS中,以大幅增加WPS的适用性。国内外多数压力容器制造企业把坡口详图也附在节点图后。

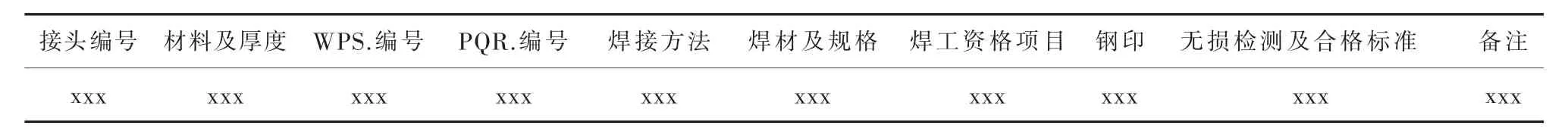

不同企业的工艺目录或汇总表形式有所不同,典型的焊接工艺目录形式见表1。

表1 典型焊接工艺目录形式

可将焊接方法、母材、焊接材料、壁厚、预热及层间温度、焊接参数和焊后热处理要求等要素都落实到WPS里面,以满足监管要求[11]。对于一些项目的特殊要求,若在WPS、焊接接头示意图及目录中未表述清楚,可在目录后面加以备注,方便焊工和焊接检验员查阅。例如,①不同合同对焊道宽度的要求不尽相同,有的项目要求焊道宽度不超过 焊 芯 直 径 的 3 倍 ,NB/T 47015—2011(JB/T 4709)推荐焊道最大宽度为焊芯直径的4倍,一些加拿大项目中要求焊道宽度不超过焊芯直径的2.5倍。②焊接接头表面不得有裂纹、未熔合、未焊透、未填满、夹渣、飞溅物、弧坑及表面气孔等缺陷,焊缝与母材要圆滑过渡,接管角焊缝须凹形圆滑过渡。焊缝表面不得有咬边。工业发达国家对制造的绝大多数压力容器焊缝表面均进行修磨,容器上很少存在咬边缺陷,这是我国压力容器制造企业应当借鉴的[12]。 ③API 582—2016《Welding Guidelines for the Chemical,Oil,and Gas Industries》[13]中的背部保护气含氧量要求为0.5%, 而在 API 938-C—2011 《Use of Duplex Stainless Steels in the Oil Refining Industry》[14]中的背部保护气含氧量要求则为0.25%。④焊接双相钢的最大、最小线能量范围。⑤不锈钢焊接时背部保护气体一般持续到熔敷金属厚度达6.3 mm为止,但有些项目要求保护气体持续到熔敷金属厚度达8 mm甚至10 mm为止。⑥对不锈钢不允许进行碳刨清根。⑦热处理后不允许进行焊接、打磨、动火等作业。

3 压力容器制造企业编制SWPS推荐做法

3.1 成熟企业编制SWPS方法

我国特种设备制造企业数量远超过其它国家,随着互联网大数据的应用,在未来不久,全国锅炉压力容器标准化技术委员可能会整合各种数据并且推出国内的SWPS。在当前国家层面尚未推出SWPS之前,国内压力容器制造企业可以借鉴AWS D1.1/D1.1M:2020、ASME BPVC. Ⅸ—2019、GB 50661—2011的方法,依据已有的PQR编制企业内部可重复使用的WPS或SWPS。

依据1份评定合格的PQR报告可以编制出多份焊接工艺指导书,也可以依据多份PQR报告编制1份焊接工艺指导书[15]。在监造过程中,笔者走访过超200家压力容器制造企业,发现企业PQR少的几十份,多的则有几百份甚至几千份。GB 150.1~150.4—2011 和 GB 713—2014《锅炉和压力容器用钢板》[16]中钢板最小厚度为3 mm,依据已有的PQR,通过重要因素、补加因素和次要因素的整合优化,通过多加几个PQR号,就可以编制企业内部适用于 SMAW、GTAW、GMAW、FCAW 的,可以覆盖P-No.1和P-No.8、材料厚度为3~38 mm的SWPS,减少重复性劳动。

3.2 初创企业编制SWPS方法及注意事项

国内外压力容器的制造趋势是通过制定PQR规则来减少PQR的数量。同时根据材料的焊接性能特点、焊接工艺基本规律和焊接管理要求,找出PQR因素的内在联系,对各种评定因素进行分类、分组并制订相应的替代关系、覆盖关系和省略关系,以此编制PQR。PQR在一定条件下是可以覆盖的,一般的一、二类压力容器制造企业,只要认真完成10个左右的PQR,即可满足绝大多数产品的焊接,从而极大节约试件的用料,减少加工与试验工作量[17]。

进行PQR时,很多企业会选择技术最好的焊工来施焊,以确保评定一次性合格。实际生产中焊工技能良莠不齐,技术人员不定期进行车间巡检、监督、检查非常必要。一个合格的技术人员应能在压力容器PQR试验过程中排除人为因素,不应将PQR与焊工技能评定混为一体。主持PQR的人员应能分辨出产生缺陷的原因是焊接工艺问题、焊工技能问题还是焊材管理问题,有针对性地去解决。

3.2.1 PQR试样安排

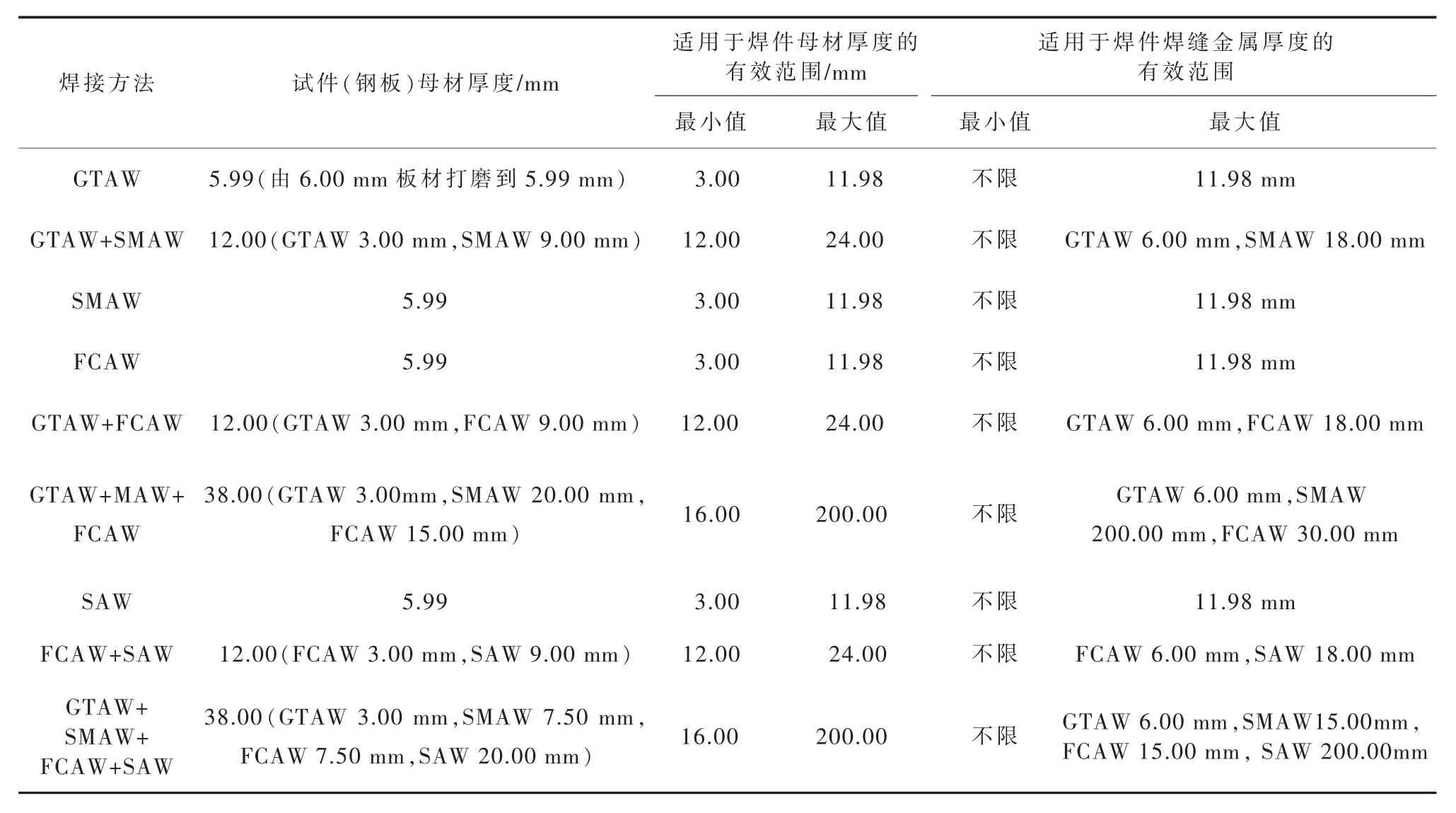

按照NB/T 47014—2011(JB/T 4708)的规定,评定对接焊缝p-WPS时,采用对接焊缝试件,对接焊缝试件评定合格的焊接工艺,适用于焊件中的对接焊缝和角焊缝。板状对接焊缝试件评定合格的焊接工艺,适用于管状焊件的对接焊缝,反之亦可。对接焊缝试件评定合格的焊接工艺可以用于焊件中各种焊接接头的对接焊缝和角焊缝。当规定进行冲击试验时,需增加补加因素,因此有冲击试验的PQR可以用于无冲击试验的产品。NB/T 47014—2011(JB/T 4708)与 ASME BPVC.Ⅸ的焊接工艺评定规则基本相似。对于Q345R/(Fe-1-2)[16]、SA/GB 713 Q345R (P-No.1 Group No.2)或者 ASME BPVC.Ⅸ—2019的 P-No.1等材料,推荐按表 2的厚度各焊接 2套试样[16],其中1套用于热处理。

表2 规定进行冲击试验时的典型焊接工艺评定项目

需要说明的是:①ASME BPVC.Ⅸ—2017《Welding,Brazing,and Fusing Qualifica-tions》[18]的第 QW-405.2 条中关于焊接位置的补加因素在ASME BPVC.Ⅸ—2019中被删除,估计今后NB/T 47014版本升级时也会跟进。②在低于下转变温度进行焊后热处理时,试件的保温时间不得小于焊件在制造过程中累计保温时间的80%。推荐板厚不大于12 mm试样的保温时间在2.5 h以上、板厚38 mm试样的保温时间在6 h以上,以满足某些项目3次热循环要求(返修1次、热处理后同部位返修1次、施工现场同部位返修1次)。对有些厚板(如100 mm),甚至要求材料和工艺评定要满足3次最大和最小热循环要求。③采用SMAW进行工艺评定时,要包含生产中可能使用的最大直径焊条。④有的封头要求进行正火处理,对于SAW,可以增加1副试板用于正火处理。⑤NB/T 47014—2011(JB/T 4708)与 ASME BPVC.Ⅸ—2019、API 582—2016以及 API 938-C—2011工艺评定的覆盖范围稍有差异。

通过上述工艺评定的组合可以编制覆盖具有热处理与否及冲击与否要求的与 GTAW、SMAW、FCAW、SAW有关的P-No.1材料的SWPS,基本满足产品需要。

准备PQR时也可参考文献[5]及《承压设备焊接工程师培训教程》[19],以避免多做或漏做PQR。需要指出的是,有些企业对碳钢未做冲击试验或仅仅做常温冲击试验,不能满足多数项目的需要。对碳钢的PQR,推荐进行硬度试验和-29℃甚至 -46℃的低温冲击试验。Q245R、Q345R、Q370R这类钢材强度级别低,焊接性好,各制造企业均已熟练掌握了此类材料容器的焊接工艺,且已做过数以万计的产品焊接试件,证明其力学性能稳定,因此编制上述材料的SWPS条件已成熟。

3.2.2 FCAW的使用

对GMAW,也可参照FCAW进行相关评定。在国外企业,FCAW比GMAW更为常用。

FCAW通常用于壳体壁厚25 mm以下、无冲击要求、无热处理要求的薄壁容器。但是FCAW目前在承压设备,尤其是压力容器受压焊缝的应用方面存在争议,FCAW的使用需符合合同规定的技术要求或者取得业主同意。笔者在审核相关文件时发现,国外企业也常将FCAW用于碳钢容器D类焊缝焊接及A/B类纵、环焊缝的打底,并配以碳弧气刨清根。

3.2.3 P-No.8材料的SWPS

对于304或316常用材料,既不要求也不禁止进行焊后热处理,但当其用作封头材料时,通常要求进行固溶处理。笔者曾经按照某LNG项目的要求到国内企业见证PQR和焊工考试,该项目要求新PQR和新焊工考试需要见证,旧PQR和老焊工无需见证,只是因企业之前的PQR试验项目不全而需要重新补做。例如有些企业因缺少硬度、铁素体含量、晶间腐蚀和-196℃冲击试验及侧向膨胀量等检测项目,不得不重做或补做。在进行PQR时,最好一次性完成全部项目试验,避免后期补做。对304、316以外的有晶间腐蚀要求的300系列材料,还需补做IGC晶间腐蚀试验。相关标准内容只是最低的质量要求,实际工程项目的PQR还需要满足业主的要求。

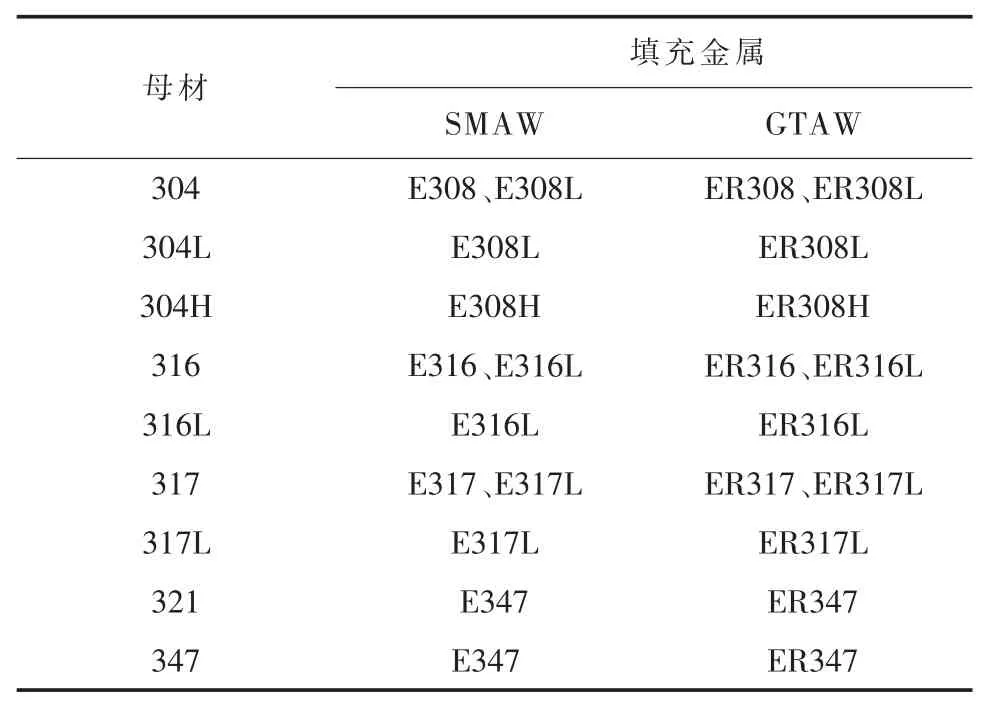

3.2.4 P-No.8材料WPS编制数量缩减技巧

为减少不锈钢材料的WPS编制数量,依据某一钢号母材评定合格的焊接工艺可以用于同组别号的其他钢号母材。对于众多奥氏体不锈钢归于一组的情况,虽然这些不锈钢焊接接头的耐蚀性能不同,但当重要因素不变时其焊接接头力学性能相同,国外企业在SWPW里备注不锈钢母材及填充金属以覆盖更多产品。不锈钢母材及其填充金属见表3。

表3 不锈钢母材及其填充金属

3.2.5 其它材料SWPS

对 于 Fe-3、Fe-4、Fe-10H 以 及 ASME 材 料P-No.4、P-No.10H等,也可用上述类似方法准备PQR,以此编制可重复使用的SWPS。

3.2.6 编制案例

某合同中有80台过滤器,壳体直径300~1 500 mm,厚度 8~25 mm,长度 400~3 000 mm,材料为Q345R,压力不大于1.6 MPa,部分过滤器有冲击和热处理要求,A、B、D类焊缝采用GTAW打底+GMAW填充和盖面,C类和E类焊缝根据角焊缝长度使用GTAW或GMAW,编制了3个WPS用于产品的焊接,简单实用。

4 结语

编制PQR之前,可通过各种方法搜索查找相关资料,根据企业及其它同行的焊接实践经验准备PQR,进而编制本企业的SWPS。之后结合经常出现的问题持续优化,使其日趋完善。基于PQR编制SWPS能满足相关标准及合同要求,也得到了监管部门的认可。

在压力容器制造企业中推广应用可重复使用的SWPS,可减少工艺卡编制数量,使SWPS发放数量至少减少80%,还可减少大量文书工作的准备、打印、分发、传递、提交、批准等工作,有效降低成本,提高生产效率,使焊接技术人员有更多的精力和时间到生产一线监督检查。焊接过程控制比焊后无损检测更为重要,严肃焊接工艺纪律,排查质量隐患,方能保证产品质量稳步提高。