基于灵敏度分析的乘用车白车身尺寸优化

2021-07-21刘学范吴鹏蔡剑王德远

刘学范,吴鹏,蔡剑,王德远

(浙江吉智新能源汽车科技有限公司,杭州 311228)

前言

乘用车白车身轻量化是各主机厂产品研发的现实要求。白车身一般为钣金件,在整车开发流程的工艺设计阶段,对白车身模态刚度的虚拟仿真结果进行白车身尺寸优化,考虑模态性能并指导轻量化设计,为其在众多部件中识别性能薄弱或过剩的部件或总成,指导优化和设计的重点关注,计算最优的结构尺寸。本文论述的尺寸优化主要为厚度优化,主要说明扭转模态计算原则,优化部件的选取原则,迭代计算后结果处理及虚拟验证,为数据冻结和车型开发提供简单、高效、实用及低成本的虚拟优化方法。

1 白车身一阶扭转模态

模态介绍:特征值提取,无阻尼的有限元模型特征值提取公式

MMN—质量矩阵(对称的确定的正值);

KMN—刚度矩阵(如果基础状态包括几何非线性的影响,则包括初始刚度);

φN—特征向量(振动的模态);

M & N —自由度。

搭建好的白车身有限元模型,采用NASTRAN软件求解器计算。白车身求解一阶扭转模态的过程即,根据模型固有的质量矩阵和刚度矩阵,求解特征向量的过程。可知,对应不同的频率区间,特征向量是一组值。图1为2015年欧洲车身会议部分白车身扭转模态的状态水平。

2 尺寸优化理论

2.1尺寸优化作用

白车身钣金件尺寸优化,解决CAD(Computer Aided Design,计算机辅助设计)工程师白车身设计经验不足问题及白车身轻量化问题。

2.2尺寸优化的设置参数

变量指:变化的物理量,比如材料的密度,壳单元的厚度,梁的截面,加强筋的宽度及高度的参数。尺寸优化中尺寸包括,壳的厚度,梁截面的属性,弹簧刚度以及质量等,本文的尺寸为壳的厚度。

响应指:变量的变化引起相关物理量的响应,常用的包括Fraction of Mass and Fraction of Design Volume(质量或体积分数)、Static Displacement(静态位移)、Weighted Reciprocal Eigenvalue Frequency(频率倒数)及Frequency(频率)等。

2.3尺寸优化函数

2.4尺寸优化原理

通过设置钣金件壳厚度优化范围,设置一阶扭转模态不低于目标值,可进行轻量化优化,获取轻量化性能最佳的厚度分布结构;

设置一阶扭转模态高于初始值,可进行一阶扭转模态优化,获取模态性能最佳的厚度分布结构。

3 白车身尺寸优化设置

3.1有限元模型

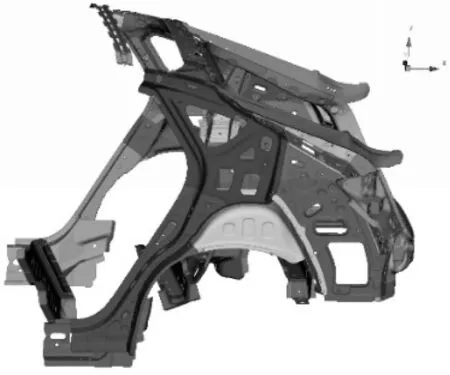

采用的有限元模型,如图2。计算初始状态值,一阶扭转模态44.96 Hz,白车身质量354.7 kg。

图2 白车身优化模型

3.2优化设置

3.2.1变量及响应设置

针对尺寸优化而言,变量即壳单元厚度。选择各部件厚度±20 %的变化范围,比如某部件1.2 mm厚度,则厚度变量为0.96~1.44 mm。响应可用作约束和目标,约束响应为一阶扭转模态特征值,一阶模态的下限值44.5 Hz,质量响应作为目标,目标为质量最小。

3.2.2结构耐久分析经验排除不需要优化的部件

排除的方法如下:前后地板在地板强度中考察,车身外覆盖件在各自凹陷刚度中考察,各个附件支架在各支架强度和耐久疲劳中考察,铰链加强板及门锁加强板在开闭件下垂刚度中考察,底盘安装点加强板在底盘安装点刚度和强度中考察,防撞梁总成在牵引装置强度中考察。

经验排除前后地板,侧围外板、顶盖外板、开闭件外板及翼子板,各类支架,机罩、侧门及后背门铰链及门锁加强板,副车架安装点加强板、减震器安装点加强板、螺旋簧安装点加强板或扭力梁安装点加强板及前后防撞梁总成等结构耐久分析考察的部件。

3.2.3灵敏度输出设置

计算结果输出灵敏度表格,方便后处理及对不理想的优化结果再次优化。设置SENSITIVITY = ALL。SENSITIVITY = ALL OR STRESS 结果和灵敏度全部输出,包括应力、应变和力响应。

3.3乘用车白车身尺寸优化流程

优化流程如图3。

图3 尺寸优化流程

4 白车身尺寸优化及结果处理

4.1变量筛选

根据筛选原则,经验排除各类部件。本文以白车身135个架构部件作为设计变量,进行尺寸优化。

4.2采用灵敏度方法

4.2.1灵敏度筛选部件

根据灵敏度表格处理后处理结果,对性能高度敏感的部件,根据性能需求,提升部件的相关性能;对性能不敏感的部件,根据目标要求,进行轻量化验证[1,2]。简单来说即,识别关键部件优化性能,识别非关键部件进行轻量化。对计算后的灵敏度分析结果,选取62个架构部件作为优化结果。具体部件如图4。

图4 优化部件

4.2.2采用麻点表

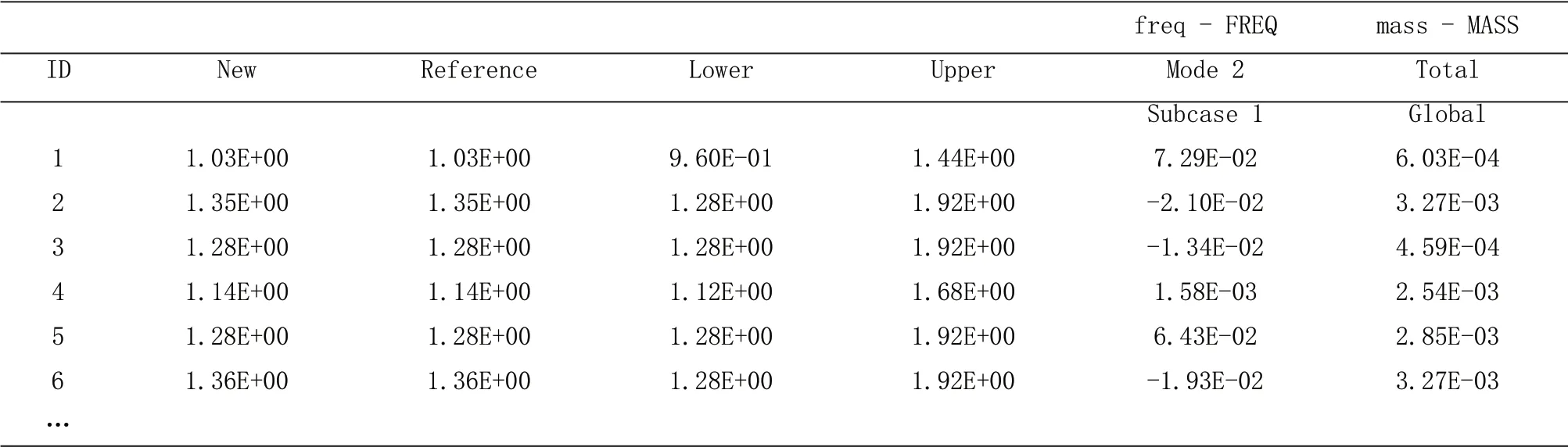

灵敏度分析结果,如表1。

根据表1可知,部件的分析结果存在较为严重的不规则的小数,故需更改变量设置,根据主机厂各材料麻点表,设置轻量化部件厚度相邻的厚度离散值。

表1 灵敏度结果

此处存在一个小技巧,可对同一厚度的部件批量设置,提高变量赋值的效率。

变量设置变更后的灵敏度结果,如表2。

表2 灵敏度结果

4.2.3轻量化部件展示清单

可进行轻量化的部件,如表3。

表3 轻量化部件

4.2.4优化结果

根据表4所示的结果可知:模态下降0.44 Hz,下降率1 %,但满足要求,质量减少13.1 kg,相比优化部件质量,轻量化率13.9 %,轻量化效果明显。

表4 优化结果

厚度增加部件展示清单,如表5。

表5 厚度增加部件结果

值得注意的是,与扭转模态强相关的C住部件,料厚增加了,故考虑某一性能时,可通过优化结果进行性能提升。

4.3考虑正碰及侧碰关键部件

去除正碰和侧碰分析相关部件,对剩余部件进行优化,具体部件如图5。

图5 优化部件

4.3.1轻量化部件展示清单

可进行轻量化的部件,如表6。

表6 轻量化部件

4.3.2优化结果

根据表7轻量化结果可知,五十六个部件中,五个部件的厚度增加,其余部件厚度减小,结果表明,模态下降0.29 Hz,下降率0.6 %,但满足要求,质量减少6.2 kg,相比优化部件质量,轻量化率11.8 %,轻量化结果可取性更强,可推进项目进展。

表7 优化结果

5 结束语

本文以厚度作为优化变量,通过经验筛选部件,建立单学科优化参数模型。通过采用灵敏度表格作为后处理手段,方便文件处理和优化结果验证。采用灵敏度分析结果作为优化变量,模态下降0.44 Hz,下降率1 %,但满足要求,质量减少13.1 kg,相比优化部件质量,轻量化率13.9 %;考虑安全正碰和侧碰部件,经验去除后,模态下降0.29 Hz,性能下降0.6 %,质量减少6.2 kg,相比优化部件,减重率为11.8 %[1,2]。两种优化思路,两种优化结果,可结合使用,综合考察,也可分开使用单独考察,根据优化结果中显示的厚度提升部件,可进行单一性能优化,简单高效提升单学科性能。