横向稳定杆断裂失效分析

2021-07-21李卫红崔忠荣王福平马秋袁成逸

李卫红,崔忠荣,王福平,马秋,袁成逸

(浙江吉利汽车研究院有限公司,宁波 315336)

引言

汽车横向稳定杆属于汽车悬架系统内的辅助弹性元件,它的作用是在汽车转弯或遇到阻力时产生抗倾侧的阻力,提升行车过程中的平顺性及舒适性[1]。横向稳定杆在工作过程中会受到扭转、挤压和剪切力作用,这就要求稳定杆除了要有很高的弹性极限,还需要有很好的疲劳强度[2-4]。因此各主机厂会选择弹簧钢作为稳定杆原材料,同时也会要求零件满足疲劳行程 10万次,且无塑性应变的设计要求。

1 失效情况与分析方法

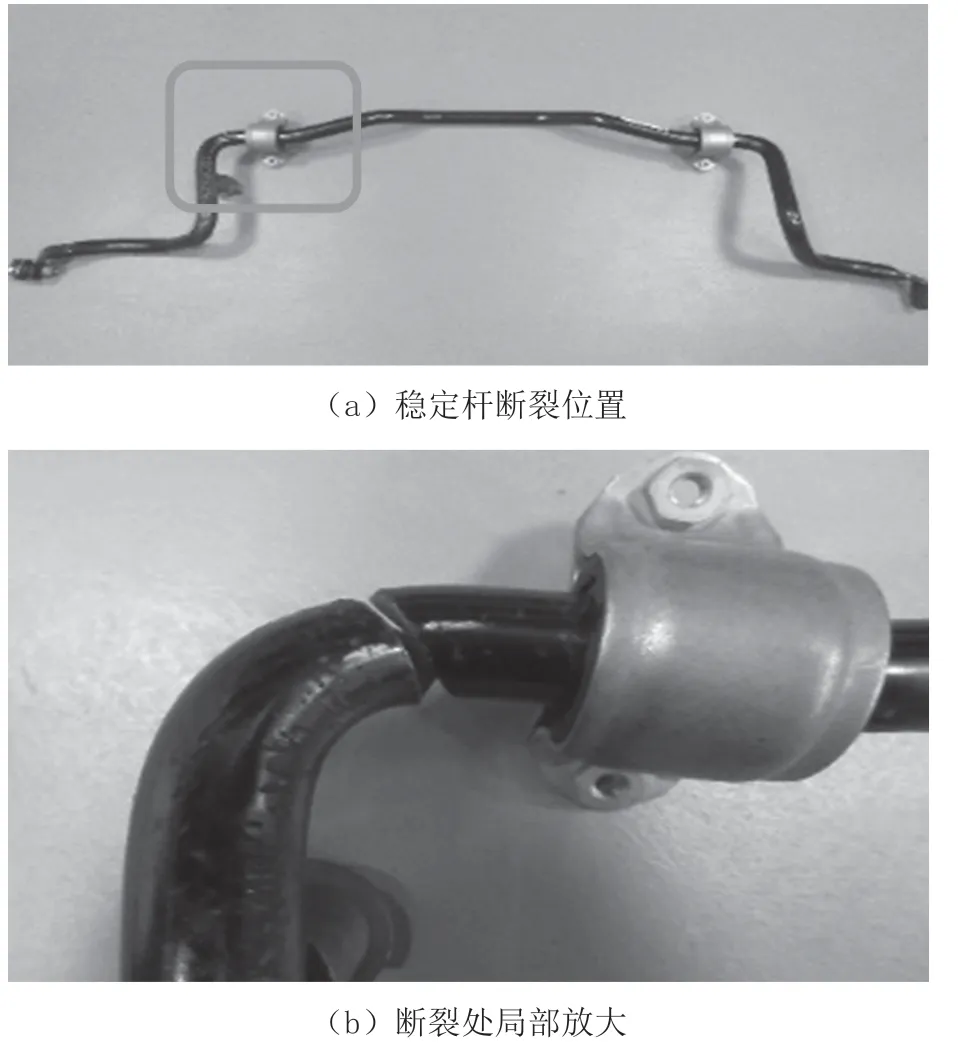

某车型前稳定杆材料为弹簧钢60Si2CrVA,设定的工艺过程为落料-端头加工-加热成形-淬火-回火-精整-喷丸-喷涂-标识。在疲劳台架实验中完成95 %时突然发生断裂,断裂位置在稳定杆弯折处,如图1所示。为分析该前稳定杆断裂失效原因,对失效零部件开展了断口、化学成分、硬度、金相等方面的试验分析。

图1 稳定杆弯折处断裂

2 试验分析过程

2.1断口分析

2.1.1宏观断口分析

断裂的稳定杆宏观形貌如图2所示,断口有较大起伏,呈现为疲劳特征,图2(a)中分隔线将断口分成三部分,疲劳源、扩展区及瞬断区。疲劳源区为光洁扇形区域,疲劳起源于弯拐处内侧表面;疲劳扩展区呈现以疲劳源为中心,向四周辐射快速放射状条纹或台阶形貌;快速断裂区靠近零件表面的地方有一层平滑区域。裂纹萌生和扩展是疲劳断裂的主要过程[5]。

图2 稳定杆宏观断口区域

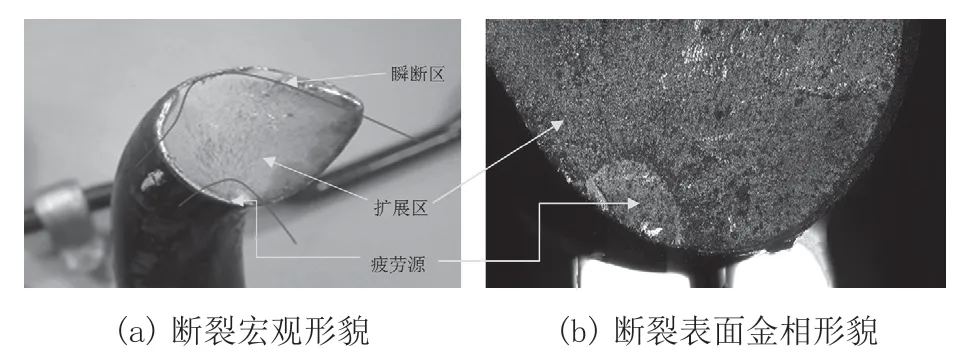

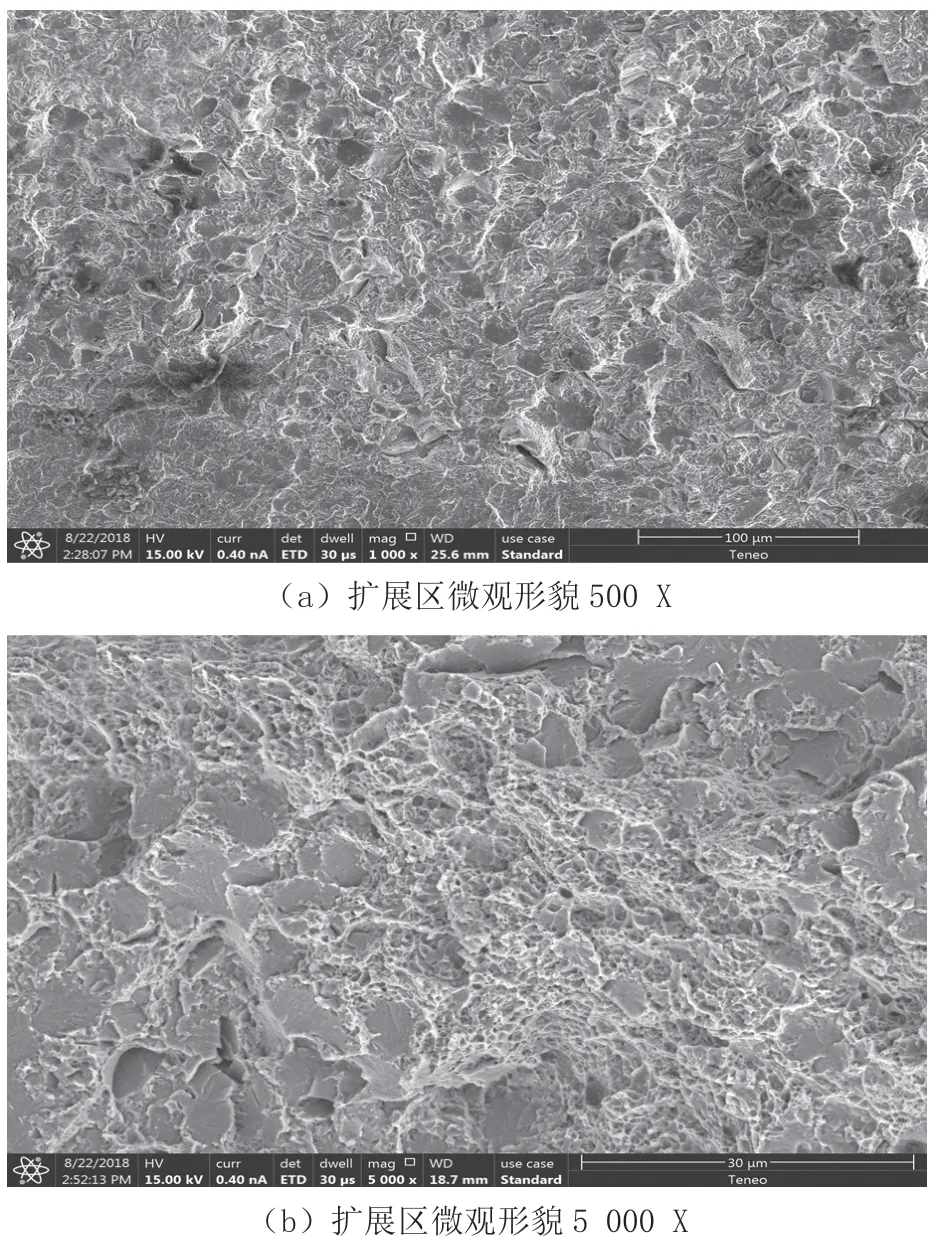

2.1.2微观断口

断口的疲劳源区、扩展区微观形貌分别如图3、图4所示。疲劳源扇形区域呈光洁细晶状,且存在明显细密的疲劳贝纹线,为高周低应力疲劳特征形貌;从疲劳源区起始的疲劳扩展区依次呈沿晶、解理+韧窝形貌,为疲劳快速扩展断裂或脆性断裂特征。

图3 疲劳源区微观形貌

图4 扩展区微观形貌

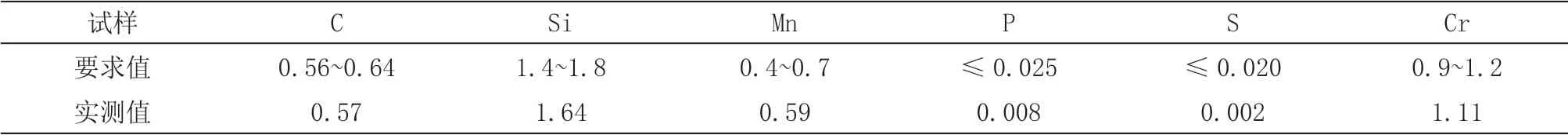

2.2化学分析

对横向稳定杆截取试样进行化学成分分析,结果如表1 所示,60Si2CrVA的化学成分符合GB /T 1222 要求。

表1 试样的化学成分

2.3硬度分析

通过测试稳定杆不同区域的性能判断影响裂纹扩展的原因,选取垂直于横截面失效处与非失效部位取样,对试样内侧(疲劳源附近)、中部、外侧硬度进行检测,取样位置如图5所示。设计要求硬度在44~48 HRC之间,而实际测试值中,非断裂部位基体的硬度值从内而外的结果分别是45 HRC、44.5 HRC、45.5 HRC,满足设计要求。但是断裂位置基体硬度从内侧至外侧分别为48.5 HRC、45.7 HRC、25.3 HRC,急剧下降,其中外侧硬度已经不满足设计要求。

图5 试样硬度测试

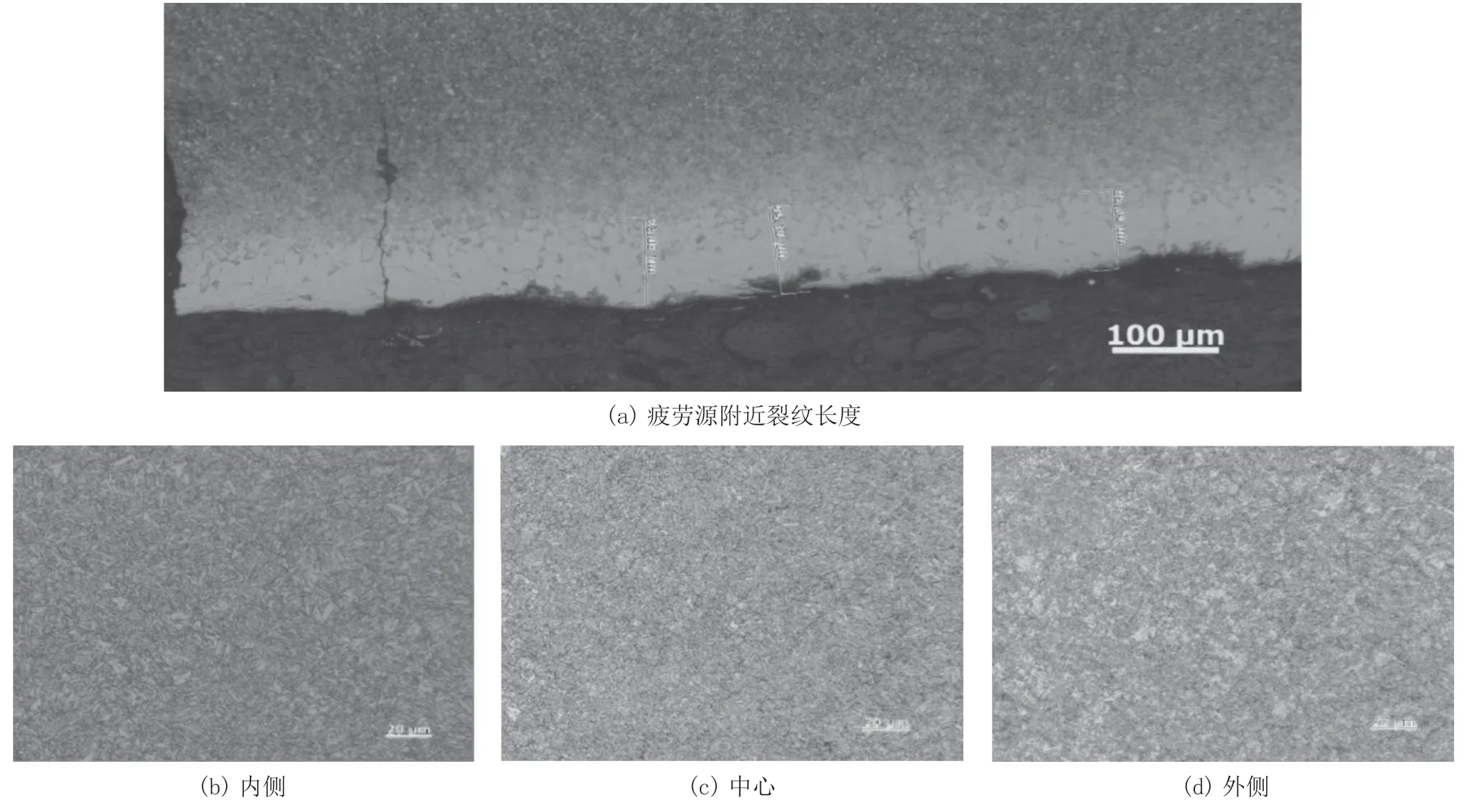

2.4金相分析

在试样断裂处附件切纵剖面试样镶嵌后进行金相分析,疲劳源区表面脱碳严重,白色铁素体部分为完全脱碳区,如图6(a)所示,且脱碳层表面存在多条裂纹,最短裂纹长度约95 um。脱碳会显著降低稳定杆性能,导致早期疲劳起源。从内侧(疲劳源区)向外侧金相组织图片分别见图6(b)(c)(d)所示,近疲劳源区金相组织为极细粒状渗碳体和针状铁素体组成的回火屈氏体组织。疲劳源区往外的中部及外侧金相组织为异常调质组织,中部位置的组织均为铁素体+屈氏体,外侧组织为铁素体+珠光体组织,金相组织分布与硬度检测结果一致,从内侧至外侧急剧下降。稳定杆为整体热处理,对于同一截面硬度大幅度变化情况,考虑热处理工艺不均匀导致。

图6 金相组织

3 讨论与验证

3.1分析与讨论

前稳定杆断裂为疲劳断裂,断裂起始于弯拐处内侧表面,此处临近衬套安装位置,也是稳定杆最大应力分布位置[6]。疲劳裂纹首先产生在应力集中或缺陷位置,从金相图6中看稳定杆内侧表面脱碳层严重在交变应力的作用下极易产生裂纹,加上组织的不均匀,加速了裂纹的快速扩展。

稳定杆的脱碳受原材料以及热处理工艺等诸多因素影响,裂纹的产生也受热处理工艺的影响,淬火时表层不同部位线膨胀系数不同同样会使零件表面脱碳层产生微裂纹[7],因此稳定杆的热处理工艺尤为重要。稳定杆的热处理方式主要是用淬火+回火工艺,淬火加热温度(880~930)℃,然后进行油淬,最后进行(430±10)℃中温回火。在调查现场中发现淬火工艺手动操作,以及油淬前入油温度没有进行及时监控,进而造成稳定杆脱碳层以及组织不稳定。另外淬火液未设计循环系统,淬火液会随着稳定杆数量的增加,冷却能力下降。

综上所述,为改善稳定杆的质量,需要改善稳定杆的热处理工艺,首先淬火工艺要保证零部件全部淬透,零部件中频淬火温度设定为910 ℃;采用自动淬火装置进行,在线监测温度,使稳定杆的入油温度不得低于740 ℃,阻止油淬前发生珠光体的转变;定期检测淬火油的冷却能力,淬火油温在(25~70)℃。其次,回火温度均匀,回火设定温度(430±10)℃且保温70 min,工件加热的过程中要避免相互紧贴和挤压。最后,增加原材料脱碳层的检验以及零部件表面质量检查,识别故障件,避免流出。

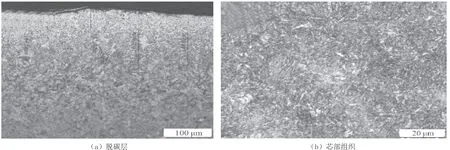

3.2改善与验证

改善后样件在相同位置进行抽检检验如图7所示,稳定杆表面为半脱碳层,无全脱碳, 金相组织为回火屈氏体+少量铁素体,从内向外侧测量硬度分别平均为46.1 HRC、45.8 HRC、46.3 HRC,未发现硬度软点及异常组织,满足设计要求。

图7 改善后验证金相组织

4 结论

1)稳定杆断裂为疲劳断裂,导致稳定杆疲劳断裂的直接原因是弯拐处内侧表面存在严重脱碳层组织及裂纹。

2)稳定杆材料硬度从内侧(疲劳源区)、中部至外侧急剧下降,即稳定杆内部组织不均匀导致疲劳快速扩展断裂。

3)建议调整热处理工艺,确保淬火工艺中将零部件淬透,避免软点;增加原材料及零部件检测,不得存在裂纹及脱碳等缺陷,识别故障件,避免流出。