冷轧连退汽车外板的质量控制

2021-07-21吴艳光

吴艳光

(邯钢汽车家电板事业部,河北 邯郸 056000)

冷轧连退汽车外板产品主要应用于汽车的顶盖、翼子板、后背门外板等关键部位,质量要求很高。高端用户要求外板产品表面必须“零缺陷”,生产难度极大。河钢邯钢集团公司每年生产销售汽车用FC 级及以上连退外板产品超过5 万吨。高质量的产品是由人、机、料、法、环等要素的全部优化才能制造出来的,先进的生产线仅可为提高生产效率、保证产品质量提供设备保障,人为因素、原料因素、工艺方法和环境因素更是不容忽视的。我们从连退汽车外板成材的每一道工序做起,追求精细生产和清洁生产,重视质量控制,FC 级连退汽车外板责任类质量异议从未发生,受到了用户的肯定,也为我们充分发挥大连退生产线的优势,大幅提升高端汽车外板生产效率、交货周期和供货能力增强了信心。

1 冷轧阶段

金属冷板的轧制,是在上下轧辊的强大压力作用下发生塑性变形并且冷作硬化的过程。冷轧是连退汽车外板的前道工序,设备复杂系数高,是保证产品质量的基础。所有平直度和凸度超标的冷轧普板均被判为板形缺陷。冷轧最常见的是板形缺陷有浪形、褶皱、瓢曲等。

1.1 浪形的种类

根据缺陷部位可分为边浪、肋浪、中间浪、复合浪等。当轧制后带钢的边部延伸大于中部延伸就会出现边浪。出现在一边的称为单边浪,出现在二边的称为双边浪。当带钢中部延伸大于边部延伸就会出现的中部凸起,也就是中间浪。肋浪又称之为四分之一浪,是出现在带钢横向板宽约四分之一范围内的浪形。复合浪是指带钢中部与边部同时出现浪形的情况。

1.2 浪形的原因分析

浪形形成的原因:一是热轧原料板的板形不良或板凸度超标,在冷轧时没有完全消除;二是轧制时正弯辊力过大或过小,两侧轧制力不均匀,致使带钢局部的过度延伸;三是在轧制和穿带时,轧机倾斜值调整过大;四是轧制局部过热导致不均匀的热膨胀形变;五是工作辊凸度过大或过小。还有可能是轧辊长时间作业,磨损不均。

1.3 板形缺陷的质量控制

综上原因分析可知,造成板形缺陷的生产工艺因素主要是原料板形缺陷、弯辊力调整不当、轧辊位置不正、轧辊不均匀磨损、轧辊预热及冷却不良等。可采取对应技术措施来消除缺陷,实现对板形质量的控制。

(1)原料板形控制。如果原料板形存在较大缺陷在冷轧过程很难弥补和矫正。必须加强对来料板形的检测与控制,对于浪形高度大于25mm 的,应退回上序,掐断板形缺陷的源头。

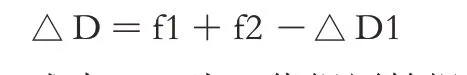

(2)轧辊凸度值控制。轧辊的实际辊缝决定了带钢轧制后横断面的厚度和形状。平辊轧制的轧辊会在带钢的反作用力下产生一定弹性形变,形成中间开口大、两侧开口小的辊缝辊形。必然会形成中间厚、两侧薄的形态。因此,有必要采用带有一定凸度的轧辊以减少轧制时可能发生的弹性形变。选择工作辊原始辊型时,应以正常生产条件下相对稳定的辊身磨损、辊身温度和轧辊轧制力作为基准。以防因轧辊凸度选择不当而引起的轧件横向窜动。轧辊凸度值的确定,可参照以下经验公式计算:

式中△D 为工作辊原始辊型;f1 为轧辊弹性变形;f2 为轧辊弹性压扁;△D1 为轧辊热凸度。

(2)轧辊热凸度与轧辊的预热控制。轧辊热凸度是指辊身受热膨胀后边部与中部形成的体积变化差。生产实践表明,轧制时辊身各部位温度以及热膨胀并不均匀。通常是轧辊中部温度较高,两端较低,从而使轧辊的中部与边部直径尺寸出现热膨胀差。为了减少热膨胀差的影响,保证轧辊热凸度一致,需在轧制前对轧辊进行预热。一种方法是通过喷射乳化液来保证辊身各点温度值基本均匀;二是制定合理的热辊制度。在轧制速度为100~300m/s 条件下,应保持预热时间冬季不少于40min;夏季不少于20min。

(4)液压弯辊的控制。轧制过程中,轧辊对轧件施加轧制力,同时轧件给予轧辊相应的反作用力。轧制力越大,则轧辊弯曲变形越严重,带钢呈现出较为明显的正凸度。此时则需要调节液压弯辊对轧制时轧辊出现的弹性弯曲变形进行补偿。应根据带钢浪形出现的位置调整弯辊量和改变辊缝形状。比如出现双边浪缺陷时,可增大工作辊正弯辊量;出现中间浪时,则可适当地减少正弯辊量。

(5)道次压下率控制。调整压下率是改变某道次轧制力的主要方式,由此便可改变轧辊的挠度。例如通过减小压下率和轧辊实际挠度,可使带钢对称边浪得到改善。在压下率分配时,各道次不应完全相同。考虑到第一道次前张力小,因而该道次压下率不宜过大,以使热轧来料板形得到较好调整;为了保证良好板形,并使轧机效能得到充分利用,在中间道次可适当增大压下率;末道次采用较小的压下率。

2 连退阶段

带钢薄板经过冷轧,就是变脆变硬,称为冷作硬化。为了改善其塑性和韧性、去除残余应力、均匀化学成分,以得到预期的物理性能,须对其进行退火处理。连退就是连续退火,它取代了传统的钢卷入炉的罩式退火工艺,不仅提高了生产效率,还大大改善了冷轧板带退火处理的均匀性。连退阶段的质量控制关键设备和技术有。

2.1 焊机

为保证退火生产线的连续稳定生产,连退线焊机的作用首当其冲。焊机出现问题会导致炉区降速或者停车,直接影响汽车板内部质量的稳定性及表面质量。一方面对焊机焊接参数进行测试,总结最佳焊接参数,并对不同的钢种及规格进行分组设定,保证汽车板一次焊接成功率达到100%;另一方面利用检修时间,对焊机设备进行改造优化,改造焊机前导板长度,优化焊机夹送辊高度,改造月牙剪护板结构等,大大减少了焊机设备事故,保证焊机时间,稳定汽车板成品性能及提高汽车板表面质量。

2.2 清洗

清洗段区域基板清洗不净粘附铁粉等是造成小黑点、白色色差、炉辊结瘤等缺陷的主要原因。为了保证汽车板表面质量要求,一是通过分区控制喷淋/刷洗段和电解清洗碱液电导率。将碱液电导率目标值由33mS提高到38mS,排放频率由之前的15秒/1000秒提高到25秒/1000秒;二是优化消泡剂管路系统,在达到消泡的目的同时,吨钢碱液消耗降低了10%;三是增加反射率的测量频次,保证反射率≥90%;四是及时更换电解段电极板,检查电极板母排,避免清洗段出现电击坑等缺陷,有效提升了基板清洗效果。

2.3 加热炉

退火炉内容易造成的表面质量缺陷主要是带钢划伤和麻点。密封辊、导辊、风箱位置等是导致炉内带钢划伤的主要原因。通过对炉区导辊、密封辊、风箱位置进行标记,并且要求操作人员及炉区点检人员每天进行检查并且反馈,发现问题及时处理。优化炉内张力及炉区速度匹配,保证宽幅汽车板在炉膛内不产生抖动和跑偏现象,可以有效地降低炉内划伤缺陷的产生。

炉辊表面结瘤、粘附异物等是造成麻点缺陷的主要原因。克服缺陷的措施只有增加责任心,加密点检频次,发现问题立即处理。每周要对辐射管、风机、换热器等影响炉内氛围的设备和部件进行测漏试验,保证炉内氧含量、露点、炉压等主要参数的稳定性。对损坏的辐射管和结瘤严重的炉辊要及时更换,保证炉辊稳定在最佳状态,减少炉辊结瘤带来的麻点缺陷。

2.4 平整机

为了使带钢获得必要的性能和表面质量,经过连续退火后的带钢还需要平整。平整过程实质是一种小压下量的轧制变形。平整的效果,一是改善板形,使带钢表面更加平坦光洁。二是改善塑性,可消除屈服平台,防止带钢在拉伸或深冲时出现滑移线。

(1)辊面辊印。为了减少平整机辊面产生的辊印缺陷,新辊上机前,要对辊面进仔细检查,为了方便操作人员平时对辊印等辊面状态检查,我们专门制作了一种非常方便的快速检查辊面工具。

(2)挤干辊和吹扫装置。平整机出口增设挤干辊装置和吹扫装置,保证板带通过时附着水向板带下方及两侧运动,提升吹扫效果,避免板带因滞留水渍而产生黄斑等缺陷,同时,通过更换喷嘴形式,避免了喷嘴堵塞,有效地解决边部带水。减少冷轧板在平整机出口平整液残留缺陷的发生。

(3)烘干装置。为提高平整机出口带钢表面干燥度,优化平整机出口烘干装置,定期对烘干机喷嘴及滤网进行清理,最大程度保证冷轧板表面干燥。

2.5 检测

连退汽车外板产品的几何尺寸的主要是成品的宽度和厚度及其均匀性。我们建有高于国标的内控标准,千方百计满足客户需求,连退车间测宽仪和测厚仪采用日检查,周标定措施,保证使用精度要求。

2.6 涂油

汽车板表面涂油均匀性是保证客户后续使用关键因素,为保证涂油均匀性,我们注重对涂油油膜厚度的测定比对,坚持对涂油机油箱杂质的日常清理,有效保证成品的防锈性。

3 生产环境的清洁化

针对冷轧及连退生产线的设备现状及工艺特点,我们严格执行《清洁生产促进法》,并建立产线灰尘及时清理制度,实施了厂房及产线通道线的清洁化控制,对厂房实施封闭处理,出口区域使用刮刀清理,减少和避免了污染物的产生,有效防止了因异物粘附导致的钢板表面小黑点和小压坑缺陷。净化了现场生产环境,保障了员工的身体健康。