港口起重机远程及自动控制系统检验方案研究与设计

2021-07-21丁高耀仇佳捷

丁高耀 仇佳捷

宁波市特种设备检验研究院 宁波 315048

0 引言

随着世界经济全球化进程加快和国际贸易的不断发展对港口物流效率提出了更高要求,同时也带动了港口起重设备的迅猛发展。传统港口起重机操控方式以人工现场操作为主,自动化程度不高,作业人员劳动强度大,工作效率相对低。近些年,在“工业4.0”、“中国制造2025”和5G通讯技术大力发展的环境下,传统操作将不再适用信息化、自动化、智能化的生产方式。2014年以来国内已建成多个自动化码头,另外一些大型港口传统装卸码头也开展了智能化改造,陆续配置带远程及自动化控制功能的起重设备或对原设备进行升级改造。

远程及自动控制技术在港口起重机中的应用使起重机械的检验面临全新的课题与挑战,由于国家未出台起重机械远程控制及自动控制技术的相应标准和安全技术规范,现阶段的起重机械远程及自动化控制技术仍属特种设备新技术应用范畴,根据《特种设备安全法》规定:特种设备采用新材料、新技术、新工艺,与安全技术规范的要求不一致,或安全技术规范未作要求、可能对安全性能有重大影响的,应向国务院负责特种设备安全监督管理的部门申报,由国务院负责特种设备安全监督管理的部门及时委托安全技术咨询机构或者相关专业机构进行技术评审,评审结果经国务院负责特种设备安全监督管理的部门批准,方可投入生产、使用。因此,检验机构应积极倡新技术研究及应用,及时研究与制定相应对策和检验要求,确保该类设备的使用安全。

1 系统组成

远程及自动化控制系统是智能化港口起重机的核心组成部分之一,该系统利用远程自动化控制技术,将起重机司机室复制到远程中控室,既可实现自动化操作,又可使在远程中控室的司机通过摄像头代替人眼,进行远程手动操作(见图1)。

图1 远程及自动化控制系统示例图

港口起重机远程及自动控制系统组成如图2所示,该系统可实现自动化码头对作业系统的优化配置、作业任务实时动态分配、有效利用场地起重设备资源、提高码头的作业效率、减少起重机的待机时间和转场次数等,进一步降低能耗,提高码头节能减排效果。同时,远程作业还可节约人力资源,由一对一人机配置到一对多人机配置。

图2 远程及自动控制系统技术组成

1)控制技术是系统的核心,负责设备的调度运转、自动控制、多设备联动等操作,主要分为计划调度、设备管理、设备控制等部分。其中,计划调度部分与集装箱码头装卸计划作业系统对接,用以为调度设备作业任务;设备管理部分与整个码头的设备控制管理系统相对接,用于根据作业任务进行设备调度及多设备配合联动;设备控制部分用于单一设备控制决策,综合分析调度指令、操作指令、设备信息、传感器信息等信息,控制单一设备完成单一作业的控制核心。

2)定位技术是远程及自动运行控制系统的重要组成部分,主要负责各机构运转过程中的定位功能,以帮助各机构安全、准确、可靠、快速到达指定位置,从而完成作业或作业待命的指令。根据运行机构分为大车定位、小车定位、起升定位等。

3)通讯技术是远程及自动控制系统中数据连接传输的重要技术,负责将上位机的控制指令传输到终端设备,还负责将终端设备的相关信息传输到上位机供上位机或操作人员决策。通讯技术根据形式不同可分为有线通讯、无线通讯和准无线通讯。

4)保护技术是港口起重机远程及自动运行的安全保障。由于远程及自动控制设时间处于无人监视或部分区域无法监视的状态,故需要增加相应的安全保护措施来保障设备的安全运行。常见的安全保护技术有防撞保护、防碰箱保护、防吊起保护(载车板未分离保护)等。

5)其他技术是辅助港口起重机远程及自动运行的技术,如图像处理技术,用以处理从现场传输过来的实时图像,包括图像剪切与拼接、图像色彩与质量处理优化等。车辆引导是针对远程自动起重机设备配合人工驾驶车辆,通过车辆引导技术引导驾驶人员将车辆停在作业位置,便于远程自动设备进行作业。

2 主要风险点

远程及自动控制系统使港口起重机可实现操作人员的远程操作,在部分作业环节由主控系统来控制起重机自动完成作业。配置该系统的港口起重机是在原有起重机控制系统上添加了自动控制技术、传感器技术、计算机技术、通讯技术等新技术的结合体,在一定程度上突破了传统起重机设计理念,但现阶段从设备的使用特点与传统操作方式起重机相比较存在以下风险点:

1)操作视野界面不同 远程系统操作者主要以目视显示屏进行操作,对实物及环境的视感性比现场操作差;由于操作视屏组合方式的不同,往往会带来视觉盲区;同时,普通操作者要通过较长时间培训才能达到视觉的适应性。

2)操作者听觉缺失 传统起重机如遇到设备故障或人员伤害的突发响应,作业人员对声音的有效辨识起到较大作用,但远程端却无法识别。

3)通讯系统存在时间延迟 因传输技术瓶颈、无线带宽局限、多视频信息大、图像转化速度等因素,不同的通讯方式往往反映在显示屏中的动作会比实际滞后,故通讯系统的延迟会带来较大危险。

4)作业环境未完全封闭 部分远程及自动控制的起重机作业区域未完全封闭,虽然相关制度较齐全,但集卡车辆、厂区内部人员可随意出入,特别是对于大小车运行采用全自动化控制的起重机存在较大风险。

5)操作系统不够稳定 新开发的操纵系统不够完善,尚需时间的验证,特别是软件系统如何与相应硬件系统匹配更需要不同工况测试,传输信息的丢失、多界面的转变等都影响起重机运行的稳定。

6)硬件的配置不可靠 所有定位检测装置、摄像头配置的好坏直接影响机构运行位置精度和视频真实性。

7)安全保护装置配置不齐全 为了最大程度防止意外的发生,在传统起重机配置的基础上增加必要的安全保护装置,如起升自动运行中防重叠、防刮碰保护,大车自动运行防碰撞保护等,安全保护装置的到位情况、可靠性、有无采用冗余功能等均影响设备的运行安全。

3 检验关键技术研究

1)通讯系统的检验技术 主要通过研究通讯延时对起重机械作业的影响、不同通讯方式面临的干扰、无线通讯接入点切换对通讯连续性的影响等问题,借鉴相关标准,结合起重机械实际使用特点制定相应指标,并研究相应测试验证方法。

2)监控系统的检验技术 主要研究画面及其延时对操作人员操作的影响,研究测定监控画面延时的检验技术,制定监控画面质量及传输质量的相应指标,结合起重机远程及自动控制情况下操作人员对监控画面的需求,制定符合不同运行状态监控画面内容要求的指标。

3)定位系统检验技术 主要研究不同定位技术的实际定位效果,包括但不限于GPS定位、复合地理信息标识定位、图像识别定位、特定标识定位、格雷姆线定位、编码器定位等。定位系统包括大车行走、小车行走和起升等机构,结合起重机在远程及自动控制工况下实际工作需要及运行过程中可能对周围带来的隐患,制定系统定位精度指标,并制定以上运行机构定位系统定位精度的检验技术。

4)安全保护功能的检验技术 主要通过研究较安全保护功能的不同实现形式,如通过传感器、图像识别技术实现的技术特点,分析不同实现形式的安全性和可靠性,结合港口起重机作业特点,分析远程及自动操作与司机室操作不同,制定需要增加的安全保护功能,以及传统保护功能的实现指标,研究各种保护功能的试验方法和检验手段。

4 检验方案设计

港口起重机远程及自动控制技术的应用,从特种设备安全角度出发,是特种设备新技术的应用范畴,但由于远程及自动控制技术缺少相应的参照依据,故对新技术合法认定是在检验方案实施的关键。远程自动控制系统检验前期流程如图3所示。

图3 远程自动控制系统检验前期流程

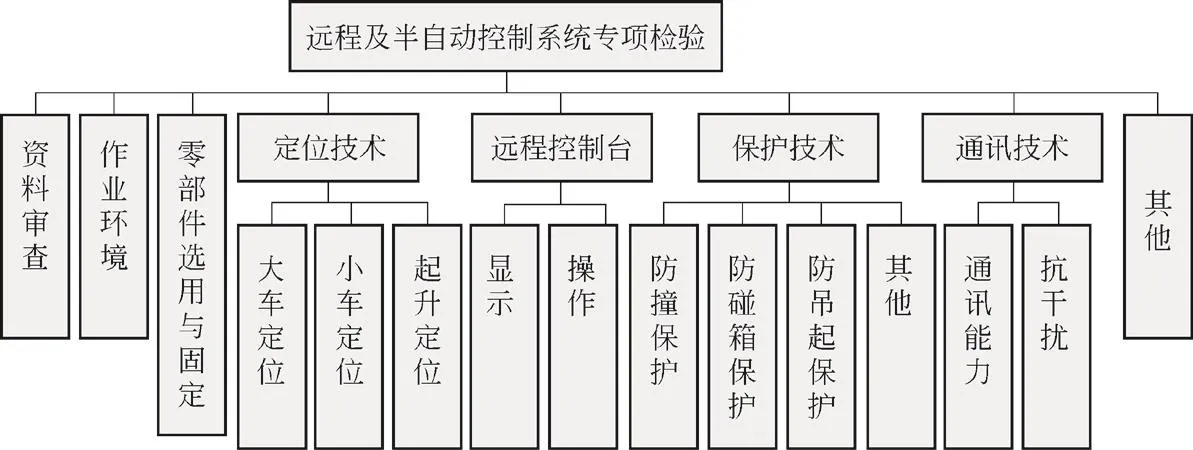

远程及自动控制港口起重机的整体检验主要分为常规检验和远程及自动控制系统专项检验。其中,常规检验按照国家现有安全技术规范和标准要求对港口起重机的相应部分进行检验;远程及自动控制系统的专项检验针对设备中远程自动控制系统设置专门的检验项目。由于港口起重机品种、制造设计单位的不同,相应远程及自动控制系统实施技术也不同,根据本地区范围内现有的远程及自动控制设备的配置情况,研究设计了图4所示远程及自动控制系统检验方案主要项目。

图4 远程及自动控制系统主要检验项目分类图

1)资料审查 审查产品出厂资料,包括产品质量合格证、安装及其使用维护保养说明、设计文件、操作使用说明书是否符合技术规格书或技术合同要求等,如采用机器视觉等软件控制方式应提供相应设计说明。

2)作业环境检查 检查现场作业区域是否有可靠的封闭或防护措施。

3)零部件及电气装置检查 对远程及自动化系统增加的硬件如零部件、电气装置、防护装置等,检查其状态情况。

4)远程控制台检查主要包括操作和显示两大部分,操作又可分为操作权限、手柄及按钮、紧(应)急停止开关、控制联锁等;显示可分为视频监控、状态显示和语音广播等。

5)定位技术检查 除各机构的定位精度要求外,还要看定位系统是否具备故障检测功能,如当发生故障或无法准确定位时应停在原地并向控制台发出故障信号。

6)通讯技术检查主要包括传输能力和抗干扰能力,通讯中断反应能力应符合设计要求,当设计要求未规定时应小于0.5 s通讯中断发出报警后,不得自动重连,需要人工复位确认。

7)保护技术检查主要包括大车防撞保护、集装箱防碰箱保护、集装箱未与集卡分离的防吊起保护,轮胎式起重机应设置大车自动纠偏保护,以便准确检测集装箱上下间的距离应设置箱高检测保护等。

5 结语

起重机远程自动化控制技术是未来起重机智能化的发展方向之一,在暂缺国家标准和检验规范的前提下,检验机构应参考相关企业的设计标准,根据起重机远程自动化控制系统的设计思路和改造方案,制定专项的检验方案,从而有效降低使用风险,也给生产技术改进和使用管理工作提供指导意见,保障起重机的安全运行。