某电站锅炉末级再热器管失效原因分析

2021-07-21于佳宇

常 伟,魏 然,于佳宇

(国电科学技术研究院有限公司银川分公司,银川 750000)

0 前言

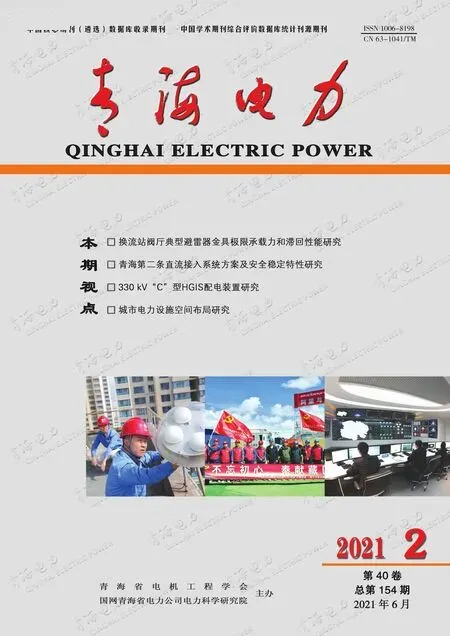

某电站锅炉为SG-2141/25.4-M978型燃煤超临界直流锅炉。在运行过程中,该锅炉标高76.49 m大罩壳内炉左第5排炉后第2根末级再热器出口过渡段异径管Ø63.5 mm侧焊缝热影响区部位发生断裂。末级再热器出口管33排,每排20根管,大罩壳内管子变径部位通过异径管相接。断裂部位材质SA213-TP347H,规格Ø54×4.5 mm/Ø63.5×9.5 mm,异径管大头在下,其连接部位材质SA213-T91,规格Ø54×4.5 mm。末级再热器出口过渡段及断裂部位如图1所示。

图1 末级再热器出口过渡段及断裂部位

1 试验分析

1.1 现场宏观检查

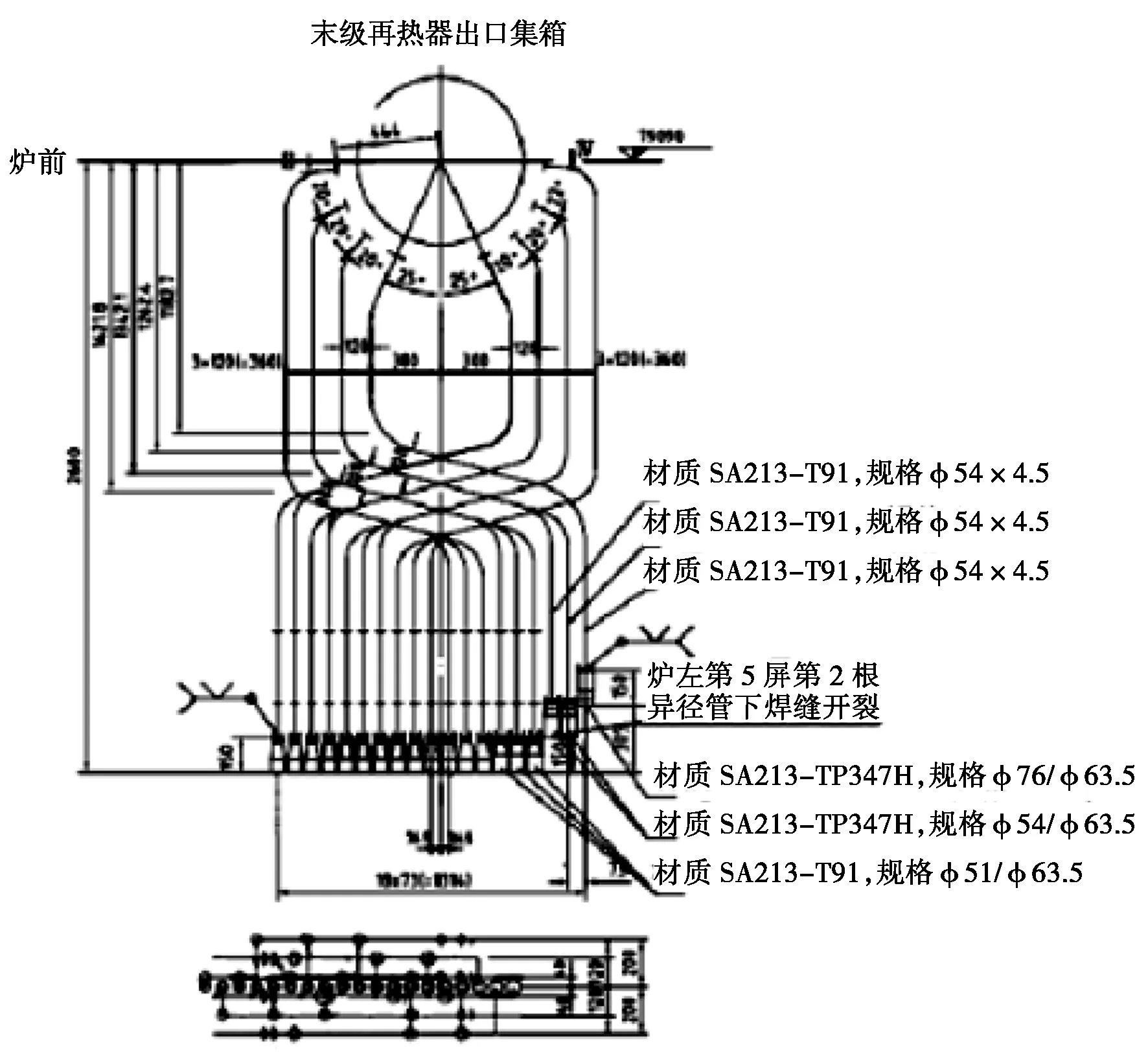

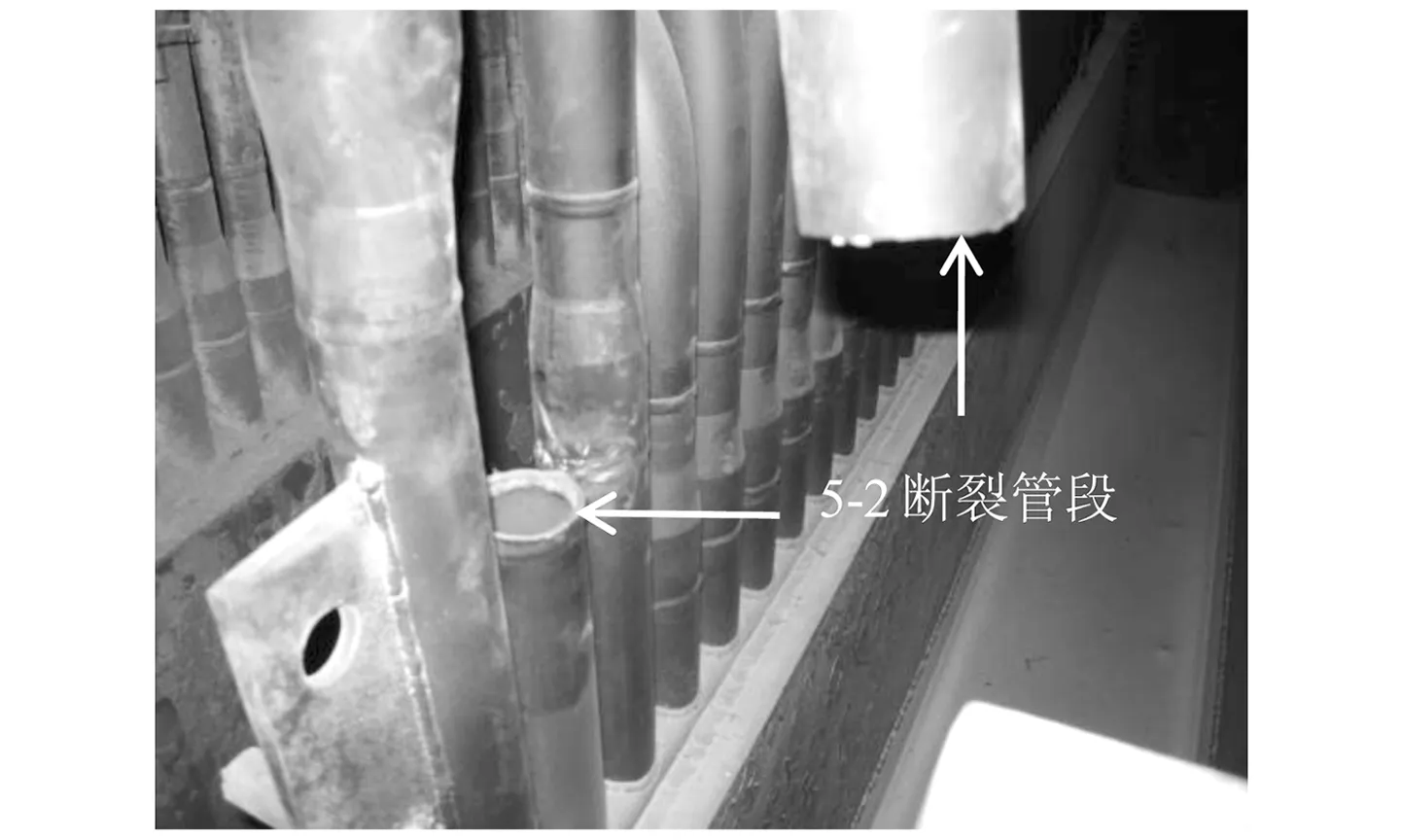

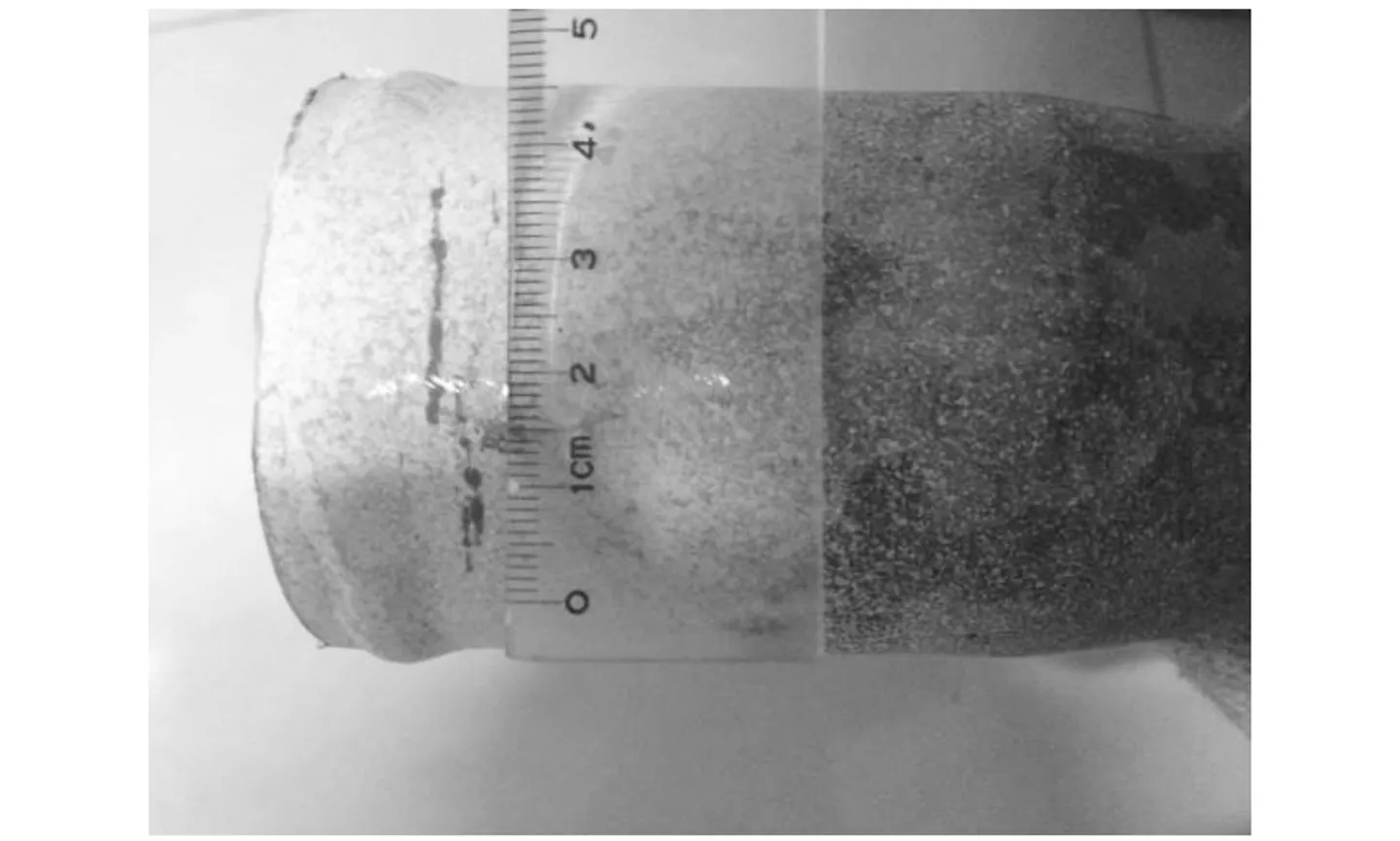

末级再热器管断口检查见图2-3,开裂主要集中在异径管大头Ø63.5 mm侧热影响区,开裂部位焊缝根部凸出;整个断口较平,壁厚未发现明显减薄,初始断裂区管子外壁有锈蚀痕迹且颜色较深,从外壁向内壁扩展,整个断口呈纤维状,无明显塑性变形,内壁有最终断裂区,最终断裂区较整个断裂面略有凹陷且锈蚀色较浅,见图4。

图2 末级再热器管断裂现场形貌

图3 断裂再热器管外观形貌

图4 断口宏观形貌

按蒸汽流向,炉后第1根异径管内径从Ø55.5 mm增大到Ø67 mm,大头在上,蒸汽在变径部位阻力影响不大,与现场检查结果相一致;炉后第2、3根异径管内径从Ø55.5 mm缩小到Ø44.5 mm,大头在下,蒸汽在变径部位受到阻力;采用渗透探伤方法扩大检测后,发现大罩壳内在大头在下的相同位置(异径管大头部位)共29根管焊缝热影响区母材均存在横向裂纹,大头在上的均未发现裂纹,裂纹形貌见图5。

图5 末级再热器管异径管大头部位裂纹形貌

1.2 资料查阅

查阅制造安装资料,末级再热器管材质为SA213-TP347H,施焊均采用GTAW焊接,两道焊,预热、焊后热处理、加热和测温不要求,层间温度≤250 ℃;发生断裂的异径管SA213-TP347H一端与过渡段SA213-T91对接焊口属制造焊口,焊后整体热处理。

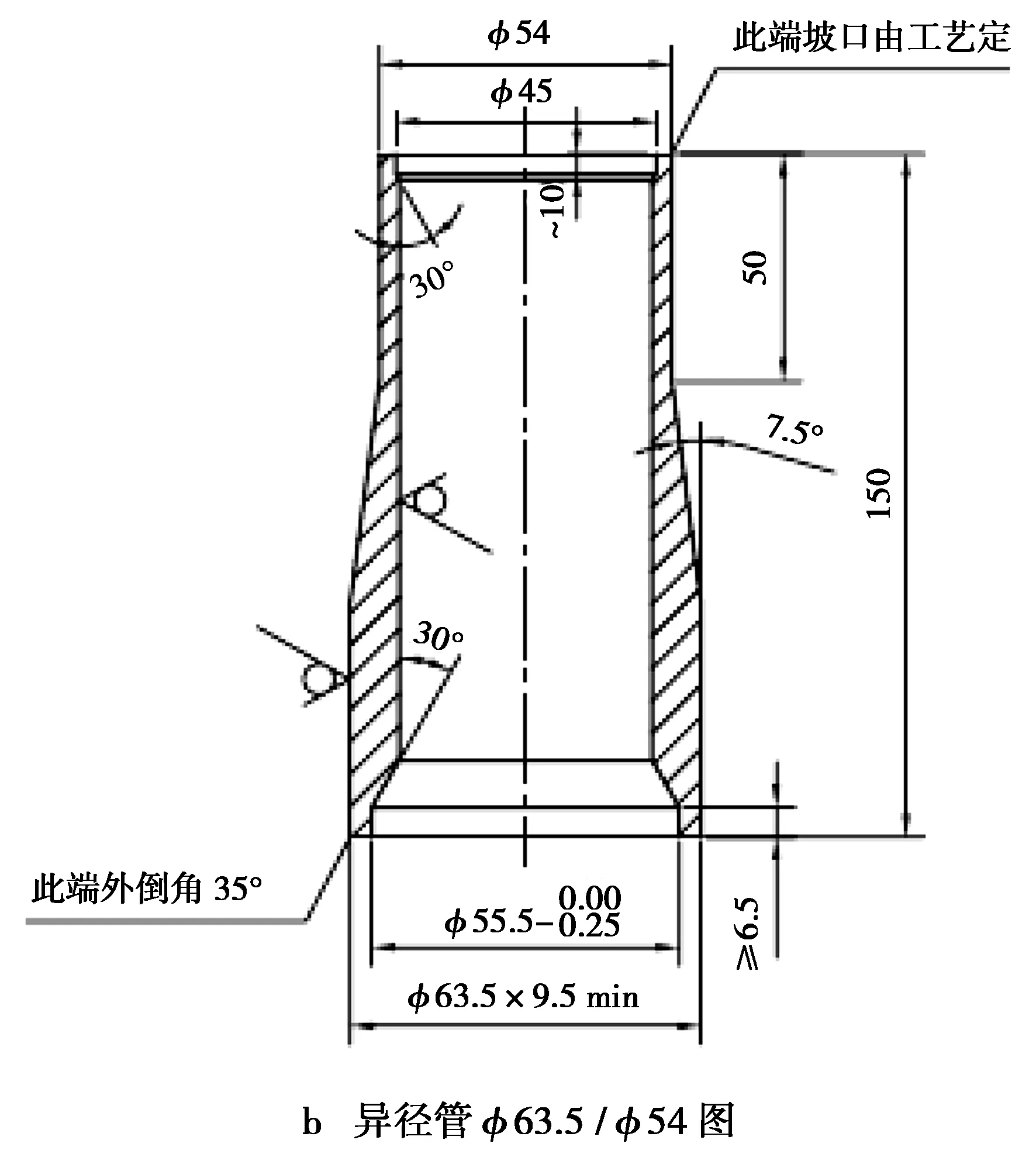

查阅末级再热器出口管过渡段制造资料,炉后第1根异径管和炉后第2、3根异径管结构,见图6。异径管大头侧(Ø63.5)加工角度均为30 °。

图6 异径管结构图

资料查阅发现,焊接工艺中层间温度的控制不符合标准〔1〕DL/T 869-2012附录E中“层间温度应控制在150 ℃以下”的要求,焊接工艺不规范;内壁加工倒角30 °大于标准〔1〕DL/T 869-2012中4.3.4条“内壁尺寸不相等,两侧壁厚差小于等于10 mm组焊时,加工倒角应为15 °”的要求,与焊接根部凸出部位形成凹沟,导致此处管壁应力陡增。

1.3 金相检验

为了查明末级再热器管失效的原因,依据标准〔2〕DL/T 884-2019,采用FeCl3盐酸水溶液侵蚀,Zeiss Axio Observer A1m倒置式光学显微镜进行观察,对断裂的末级再热器管焊缝、接管及异径管母材分别取样进行金相组织检验。

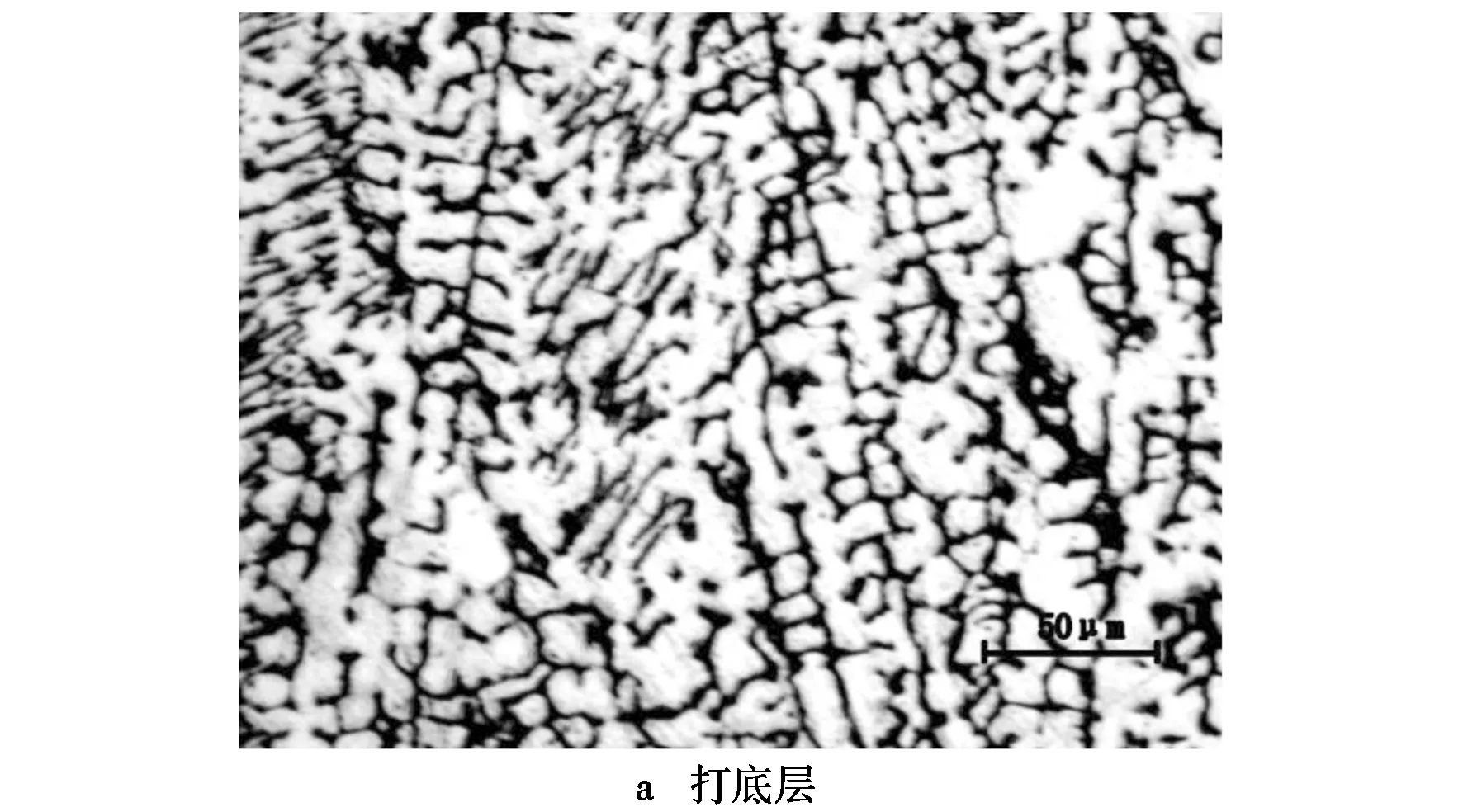

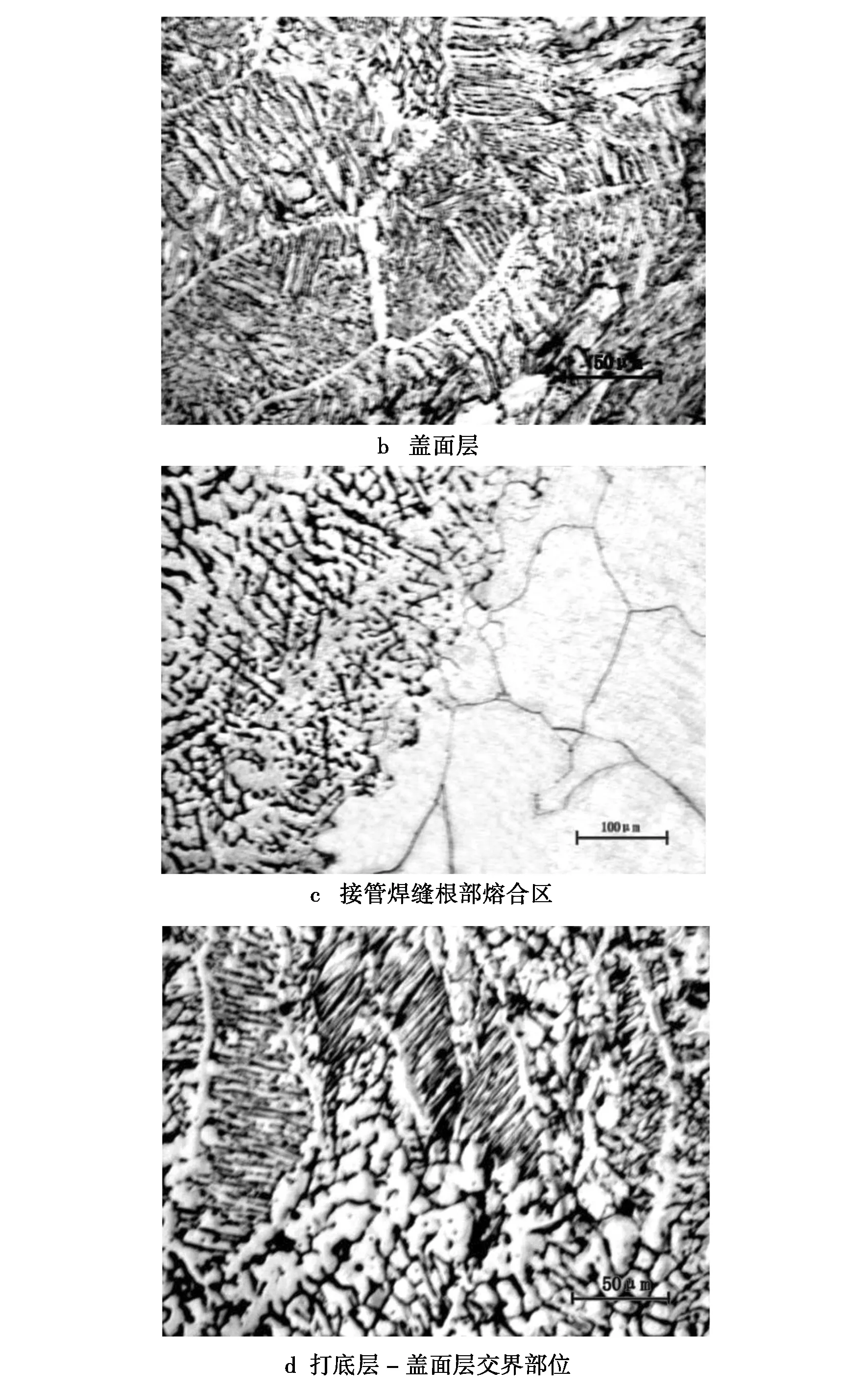

断裂的末级再热器管焊缝金相组织为奥氏体,从打底层至盖面层奥氏体晶粒逐渐粗化,焊缝根部熔合区母材,晶粒度1级〔3〕,见图7。

图7 末级再热器管焊缝金相组织形貌

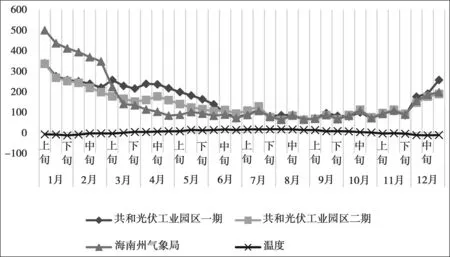

对断裂部位取样观察发现,断口附近内外壁均存在多条细小的沿晶裂纹,见图8。

图8 土壤电阻率随温度变化图

图8 末级再热器管断裂部位内外壁沿晶裂纹形貌

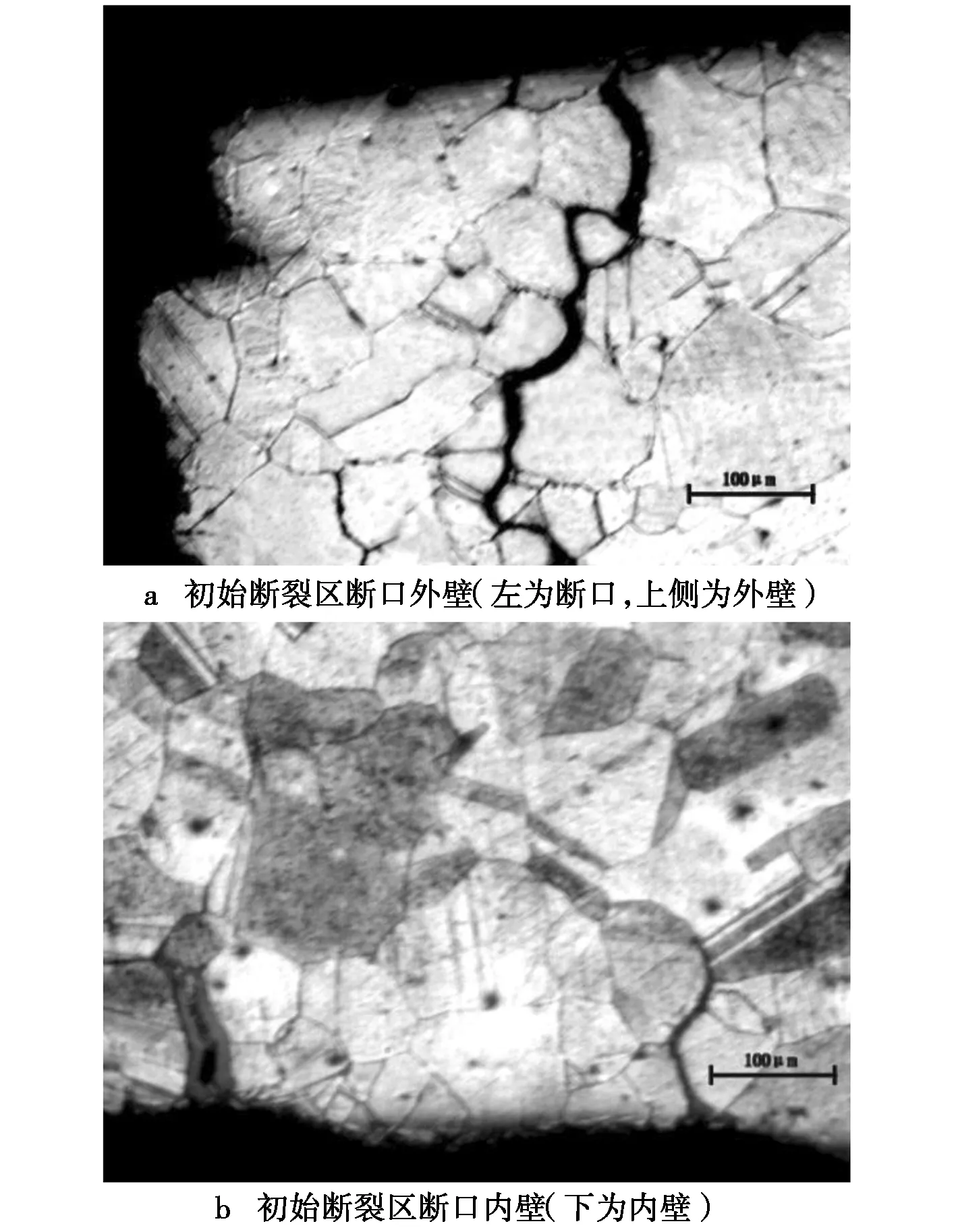

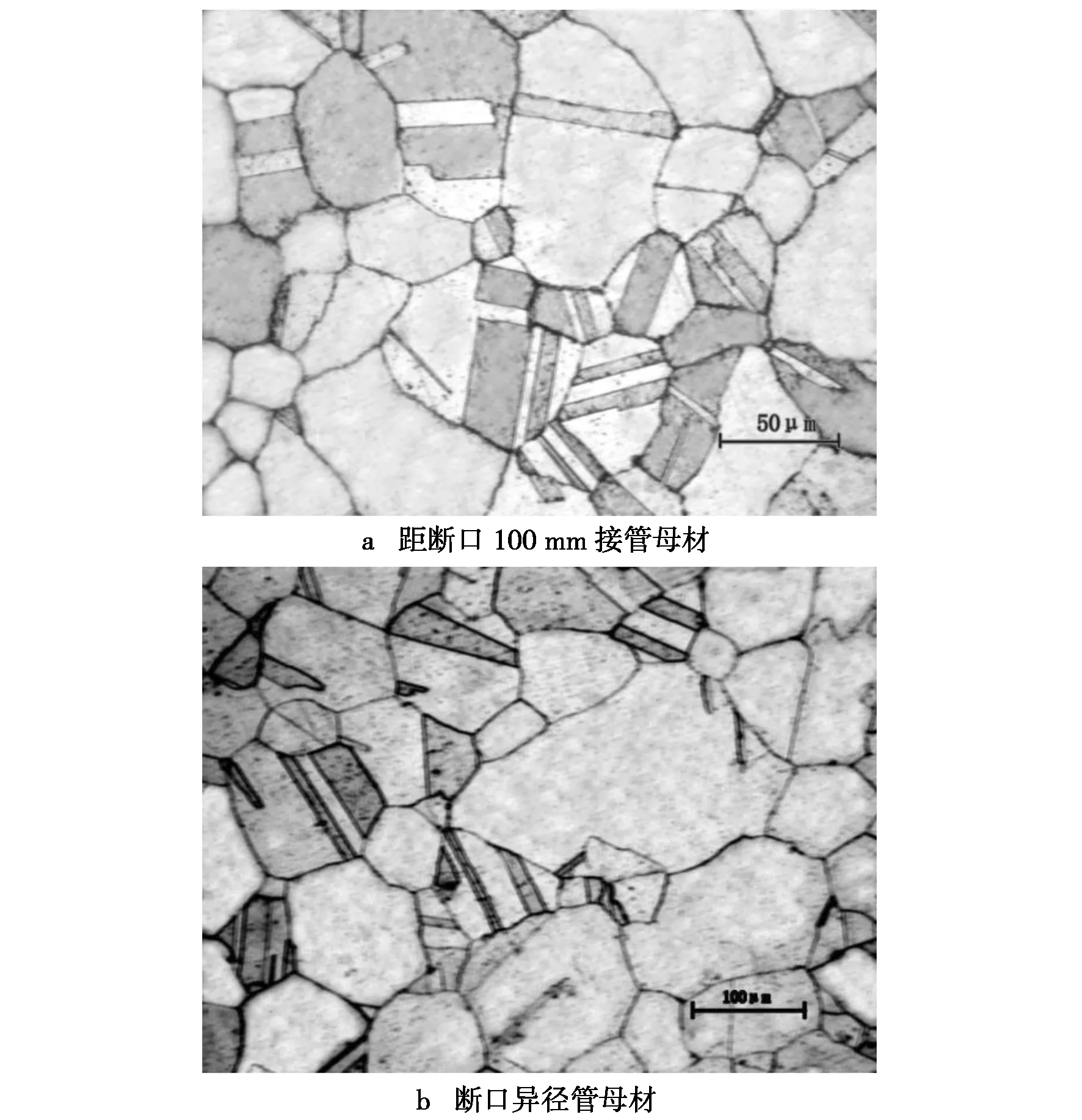

距断口100 mm尺寸为Ø63.5×9.5 mm接管母材金相组织为奥氏体,晶粒度4-7级〔3〕,混晶;断口异径管母材金相组织为奥氏体,晶粒度2-4级〔3〕,混晶,见图9。

图9 土壤电阻率随湿度变化图

图9 末级再热器管母材金相组织形貌

金相检验结果显示,断裂的末级再热器管焊缝从打底层至盖面层奥氏体晶粒逐渐粗化,焊缝根部熔合区附近母材晶粒度1级,不符合标准〔4〕GB/T 5310-2017中6.9条“材质07Cr19Ni10成品钢管晶粒度控制在4-7级”的要求;主裂纹及二次裂纹均为沿晶走向,具有晶间腐蚀的特征。

1.4 断口微观分析

对断裂的末级再热器管从初始断裂区和终断区分别取样,采用扫描电镜对断口微观检查。

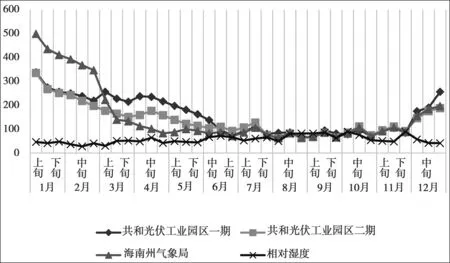

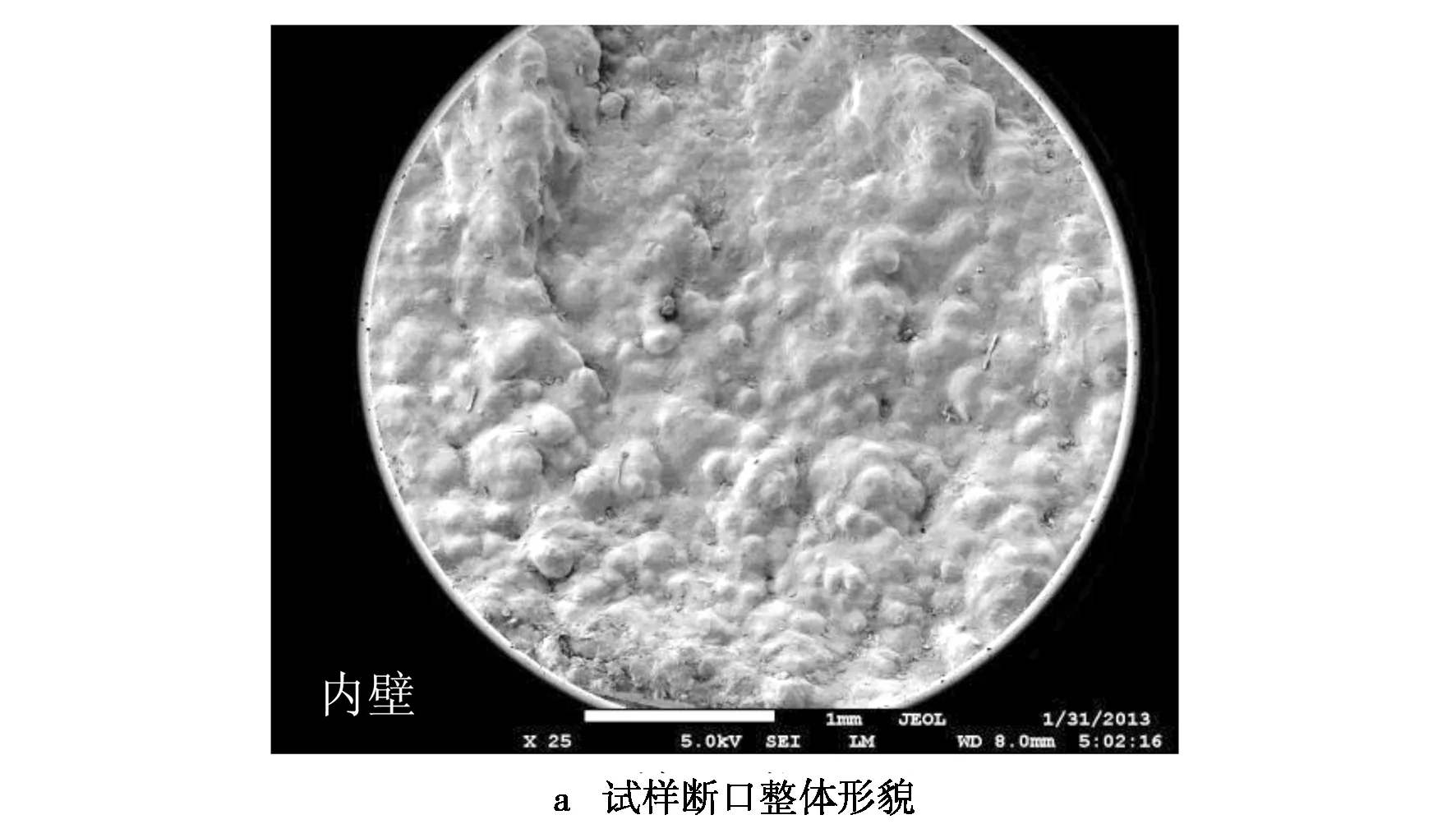

初始断裂区试样如图10所示,断口自上至下依次为断口外壁、中间部位、断口内壁,断口外壁有沿晶裂纹,断口中间部位可见明显韧窝,断口内壁较平整。

图10 初始断裂区试样断口微观形貌

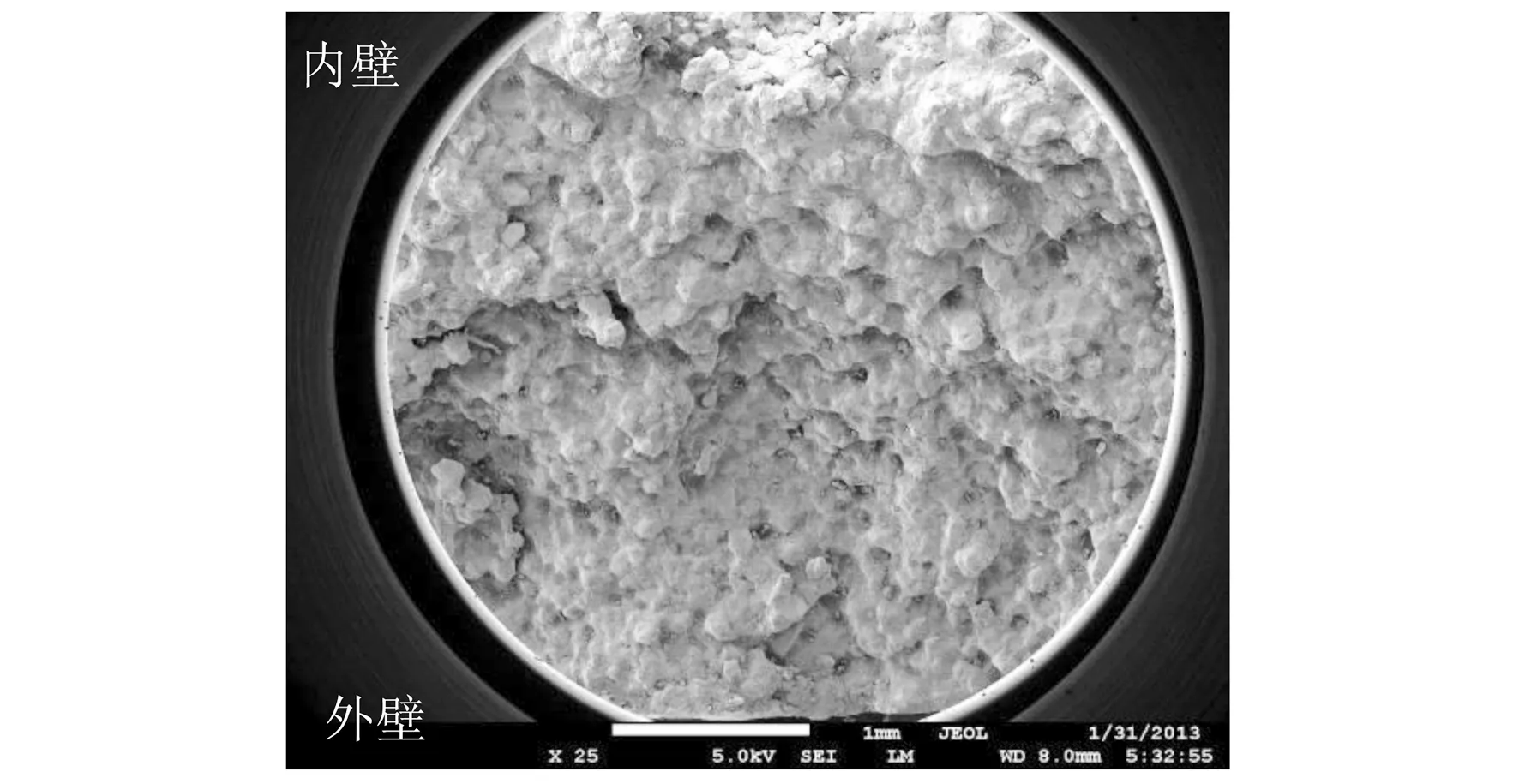

终断区如图11所示,断口自上至下依次为断口内壁、中间部位、断口外壁,整个断口基本都为韧窝形貌。靠近外壁表面局部区域韧窝较小较浅,其余大部分范围内韧窝较大较深。靠近内壁表面局部区域较平直,其余大部分范围内韧窝较大较深。

图11 终断区试样断口微观形貌

扫描电镜结果显示,初始开裂部位外壁(断裂源区)有沿晶裂纹;中间(扩展区)可见明显韧窝,内壁较平整;终断区内外壁韧窝较小较浅,其余大部分范围内韧窝较大较深,符合晶间沉淀相引起的沿晶断口特征〔5〕。

2 结论

综合分析认为材质SA213-TP347H的末级再热器管在异径管大头部位失效的主要原因是,由于焊接热输入过大,层间温度高,管子变径过渡部位内外壁产生沿晶裂纹源;在结构应力、蒸汽阻力和焊接残余应力等的综合作用下,使晶间腐蚀速度加快,裂纹扩展加速,最终断裂失效。

异径管SA213-TP347H尺寸为Ø63.5×9.5 mm端与过渡段SA213-T91对接焊口属制造焊口,焊后整体热处理,温度680 ℃,奥氏体不锈钢在敏化温度400~850 ℃的区域,碳化物会在晶界沉淀析出,增加了晶间腐蚀倾向;焊接过程中,对于焊缝热影响区母材相当于再一次加热,熔合线附近都有被加热到400~850 ℃的区域,增加了晶间腐蚀发生破坏的敏感性〔6〕。末级再热器管断口焊接接头焊接热输入大、层间温度过高,造成焊层厚度不均匀且超过焊丝直径、异径管大头晶粒度粗大,熔合区附近母材组织粗化,在管子变径过渡部位内外壁产生晶间腐蚀的裂纹源,具有晶间腐蚀的特征,断裂处内、外壁沿晶裂纹证明此点。晶粒粗大加速晶间腐蚀,因为在一定体积内粗晶的晶界面积较小,在固定的敏化处理的情况下,碳化物的沉淀是一定的,此时粗晶的晶界碳化物密度较大〔6〕。当沉淀相的尺寸增加到在晶界占比较大时,裂纹扩展则不需要通过更多的变形,断口形貌逐渐会变为脆性〔5〕。沿晶裂纹在结构应力、蒸汽阻力和焊接残余应力等的综合作用下,裂纹扩展加速,最终断裂失效。

3 建议

建议对相同结构的末级再热器管加强监督检查,保证新更换异径管结构和加工尺寸符合相关标准规定,避免应力集中;对于SA213-TP347H与T91的焊口,建议采用奥氏体焊材,小线能量进行焊接。如进行焊后热处理,应有热处理工艺且严格按工艺执行,避免晶间腐蚀萌生裂纹源。