150 m2大型沸腾焙烧炉设计回顾与展望

2021-07-21袁精华

袁精华

(中国瑞林工程技术股份有限公司,江西南昌330031)

青海某公司硫铁矿制酸装置位于高海拔地区,海拔高度为 2 708 m,年平均气压 74 kPa,极端最低气温-31.7 ℃。浮选硫铁精矿总硫(S)质量分数为47.30%,w(H2O)为10%~12%,粒度分布为:粒径小于75 μm(200目)质量占比约80%,38~75 μm(200~400目)质量占比约 22%,小于 38 μm(400目)质量占比约58%;焙砂质量要求为w(Fe)>62%,w(S)<0.3%。要设计符合以上操作条件,单套硫酸生产能力400 kt/a的沸腾焙烧炉具有很大的挑战性。在2008年制酸装置建设之初,150 m2为世界上最大规模的沸腾焙烧炉,笔者对150 m2沸腾焙烧炉的主要参数、炉体安全、运行操作等方面进行了较为深入的研究,该沸腾焙烧炉自投产以来已连续安全稳定运行了10年以上,达到甚至超过了预期效果,充分证明当初的设计思路是科学合理的。

1 设计回顾

1.1 主要参数的确定

1.1.1 焙烧强度

沸腾焙烧炉焙烧强度的确定本质上是沸腾床层线速度的确定。沸腾床层线速度小,焙烧强度也小;线速度大,焙烧强度也大。线速度不宜过小或过大。线速度过小易产生穿孔、沟流等不正常的流态化现象,会导致大颗粒难以沸腾而沉积于底部形成冷渣,进一步发展为结疤会影响正常操作,甚至死炉。线速度过大,小颗粒的精矿被吹出,不能形成稳定的流化床。根据上述原则,结合青海某公司的海拔高度及硫铁矿的具体情况,最终确定焙烧强度为 5.3~6.3 t/(m2·d)。

1.1.2 沸腾床层高度

对于粒度小于38 μm、质量占比约58%的硫精砂,提高沸腾床层高度有助于稳定床层。另外,对于直径为13.8 m的特大沸腾焙烧炉,为了使矿料分布、混合均匀,保证流化均匀性,需要较高的沸腾床层高度,以延长炉料在炉内的停留时间,有助于提高硫的烧出率。但沸腾床越高,沸腾焙烧炉鼓风机需要的压力就越大,消耗的功率也越大,运行费用增加,因此沸腾床层高度也不能过大。综合考虑,沸腾床层高度设计成可调节的形式,调节范围为 1 000~1 700 mm。

1.1.3 沸腾床层温度

焙砂质量要求w(S)<0.3%,对硫的烧出率提出了很高的要求。在氧浓度一定的情况下,适当提高沸腾床层温度,可提高反应速率,有助于提高硫的烧出率。但是沸腾床层的温度也不能过高,因为硫精砂颗粒较细,若有一部分粒度较小的硫精砂被气流带入沸腾焙烧炉上部燃烧,会使炉顶烟气的温度高出沸腾床层50~100 ℃。沸腾床层温度过高,炉顶烟气温度会更高,会对大型球顶耐火砖的使用寿命造成影响,因此将沸腾床层的温度设定为850~900 ℃。

1.1.4 风帽小孔气速

对于直径特别大的沸腾床,尤其需要考虑流态化的均匀性与稳定性,保证让空气进入沸腾床时按整个截面均匀分布,风帽小孔气速则是其关键所在。确定风帽小孔气速实质为确定风帽压降,风帽压降过小会造成沸腾床空气分布不均匀,发生沟流和死区等流态化不稳定现象。风帽压降至少应等于床层压降的30%,确定风帽小孔气速为65~85 m/s。

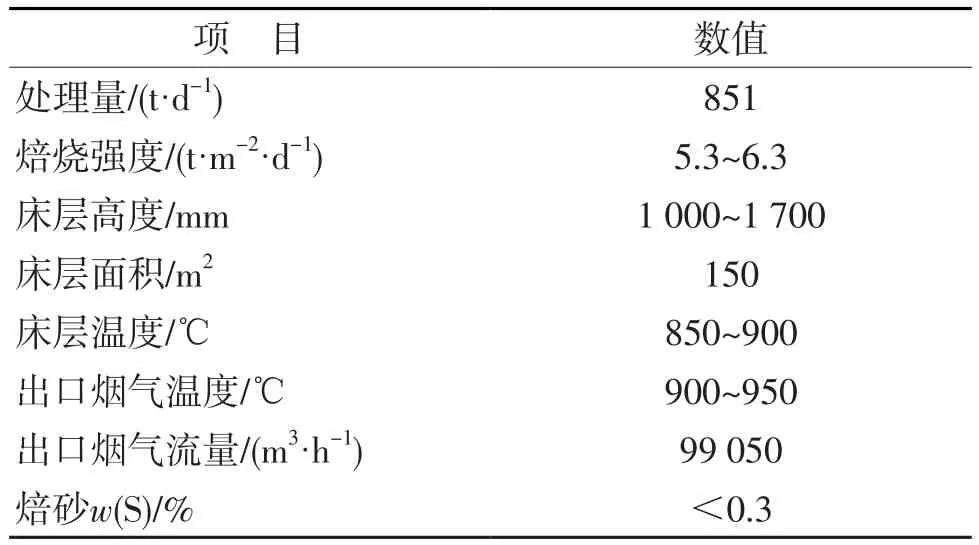

沸腾焙烧炉的技术参数见表1。

表1 沸腾焙烧炉技术参数

1.2 炉体安全

1.2.1 炉底梁

炉底梁位于风帽花板下部,是重要的受力构件,不但要承受风帽花板及炉底耐火材料的质量,还要承受炉料的质量。为了保证流态化的均匀性与稳定性,风帽出口必须处于同一水平面,因此炉底梁挠度不能过大。炉底梁需要同时满足强度和挠度的要求,还要考虑在短暂的停料、停风时温度对炉底梁的影响,即温度折减系数。最终,经计算后选用700 mm×300 mm H 型梁,并组合成框架结构。

1.2.2 钢壳

沸腾焙烧炉为上部扩大型,耐火材料的质量通过托板传递到钢壳上,钢壳是重要的受力构件。钢壳由沸腾段钢壳、过渡段钢壳和扩大段钢壳组成,分为内保温和外保温2种形式。

由于炉气能透过砖缝扩散到钢壳内表面,采用内保温的沸腾焙烧炉钢板温度为60~90 ℃,而炉气中含有SO3的露点为220~250 ℃,钢板温度低于露点,在钢壳内侧与保温层之间会形成酸雾冷凝,进而腐蚀钢壳,使钢壳的使用寿命缩短到仅有3年。采用外保温方式时,钢壳内侧不设保温层,在钢壳外侧设置保温层,使钢壳温度达到270~300 ℃,既保证了钢壳的强度不受影响,又使钢壳温度高于露点,使用寿命可达8年以上。由于极端最低气温达到-31.7 ℃,普通碳钢存在低温冷脆的现象,所以钢壳材质选用16Mn合金钢,该材料在许用温度及许用应力等性能上比普通碳钢具有优势,而且价格跟普通碳钢相近。

沸腾段钢壳在炉身下部,承受炉顶和炉身所有耐火材料及钢结构的质量;因生产操作所需,开设了加料口、溢流口、烧嘴孔、操作孔、人孔、冷却盘管口等许多孔洞。为了弥补沸腾段钢壳强度的削弱,适当加厚了钢壳,并在各开孔处设计成补强结构形式。

扩大段钢壳位于沸腾焙烧炉体的上部,相较于沸腾段,受力较小,壁厚可适当减小,考虑到在扩大段钢壳上部存在球顶的自重和热膨胀带来的很大的径向推力,所以通过加厚钢板和设置圈梁予以加强。

在沸腾段与过渡段及过渡段与扩大段的连接处,为了防止受热之后拉裂,在对接处进行了补强。

1.2.3 炉顶形式

炉顶有球形拱顶和锥形拱顶2种形式。与球形拱顶相比,锥形拱顶受力不尽合理,尤其是外侧拱顶砖受力相较于其他拱顶砖要大,外侧第二、第三圈及拱脚砖容易断裂,在沸腾焙烧炉开炉及停炉时,锥形拱顶砖会热胀冷缩,危及沸腾焙烧炉安全。因此,对于大型沸腾焙烧炉,不宜采用锥形拱顶,该炉顶采用球形拱顶。

1.2.4 烟气出口方式

出口烟气流量约100 000 m3/h,出口烟气温度近1 000 ℃。如果采用炉顶排出烟气,则需在炉顶开一个直径约为4 000 mm的通孔,加上温度波动产生的热胀冷缩,会大大破坏球顶的稳定性,一旦球顶坍塌,产生的后果将是灾难性的。所以对于大型沸腾焙烧炉,特别是对该项目扩大段直径为18 000 mm的特大型沸腾焙烧炉,应采用在扩大段炉身侧面排出烟气的方式。

1.2.5 耐火材料的选定及膨胀缝的设置

耐火材料需结合工作环境和使用功能进行选定。沸腾焙烧炉炉墙最高工作温度约950 ℃,为了减少散热损失和延长钢壳使用寿命,工作面选用高级黏土砖,紧贴黏土砖砌筑硅藻土保温砖,钢壳外表面再安装1层矿渣棉。球形拱顶为整个炉体最为重要的部位,选用Al2O3含量高、耐压强度高、最高使用温度高、热稳定性好的高铝砖。

沸腾焙烧炉炉墙膨胀缝的设置一般采用分散与集中相结合的方式。在圆周方向分散留设,在垂直方向耐火砖托板下集中留设。集中留设的膨胀缝选用耐高温的硅酸铝耐火纤维毡,为防止被气流冲刷带走,设计为迷宫式。

1.3 运行操作

1.3.1 风机设置

最初从节省投资的角度考虑,炉底风、二次风、三次风及烧嘴助燃风均采用同一风机。上述设计会产生以下问题:①炉底风压远大于其他风压,造成运行费用增加;②4种风从同一风机出来,风量调节产生牵制,难以实现各自所需风量,给操作带来了极大的不便。因此,笔者建议大型沸腾焙烧炉设置2台风机,其中1台用于输送炉底风,1台用于输送二次风、三次风及烧嘴助燃风。风机分开设置,为风量的调节创造了条件。

1.3.2 烧嘴和油枪设置

对于大型沸腾焙烧炉,特别是内径近14 000 mm的特大型沸腾焙烧炉,为了烘炉或开炉的需要,必须设置烧嘴和油枪。在沸腾段均匀地布置了4个烧嘴和10个油枪,为开炉提供了便利,使炉膛温度均匀且易于控制,不会造成炉温大幅度波动,对于延长耐火砖的使用寿命具有积极意义。

1.3.3 风室设置

早期的沸腾焙烧炉由于处理量小,炉床面积小,风室只有1个进风口,风室内腔不分隔。但是随着生产规模的扩大,对于处理量为851 t/d、炉床面积为150 m2的大型焙烧炉,上述风室的结构不利于流态化的均匀与稳定。大型焙烧炉的风室内腔设置隔板,把风室分为前室和后室,分别设有1个进风口,并在每一进风口前装有调节阀。前室位于进料端,操作时可通过调节阀调节进风量,防止物料在前室上部的沸腾床层堆积而烧结。

1.3.4 冷却盘管及水枪设置

为了适应炉料硫含量或投入量的变化,保持床层温度稳定,设置冷却盘管把沸腾床层内多余的热量通过水的汽化带走,同时可方便地增减10%的换热面积。为了防止炉温骤升,能更加灵活地控制沸腾床层的温度,设计了水枪作为应急喷水装置备用。冷却盘管及水枪的设置为炉体的正常运行提供了保障。

1.3.5 二次风、三次风设置

硫精砂颗粒较细,会有一部分逸出沸腾段进入过渡段和扩大段。为了提高硫的烧出率,防止产生升华硫而堵塞硫酸设备,运行时需根据情况打开和调节二次燃烧所需风,因此在过渡段设置了10个二次风进风装置,在扩大段设置了6个三次风进风装置。

1.3.6 仪表测点设置

稳定的运行和正确的操作离不开仪表测点的设置,如仪表测点不设置或设置不够,会给操作带来很大的盲目性和随意性,势必影响产品的质量和生产的正常进行,甚至给炉体安全带来危险。沸腾段设置3层热电偶,每层4个,用于监控沸腾焙烧炉床层温度,防止结疤;扩大段设置2个热电偶,用于监控烟气的温度,保护炉顶;烟气出口设置1个热电偶,用于监测出口烟气的温度;烟气出口设置1个压力测点,用于监控炉内工作压力,使炉内维持微负压操作;炉底风室前室和后室各设置1个压力测点,用于监控各室压力,维持流态化的均匀稳定;在收尘设备上设置2个氧浓度测点,以调节二、三次风的风量,防止升华硫的产生。

2 展望

经实践证明,150 m2大型沸腾焙烧炉的设计是成功的,但笔者认为通过优化和创新可使沸腾焙烧技术得到进一步完善和发展。

2.1 炉体结构优化

小型沸腾焙烧炉因膨胀量小,风帽直接安装在炉底板上;大型沸腾焙烧炉膨胀量较大,风帽安装在风帽框架上,框架与框架之间留有膨胀缝。炉底花板的密封通过单侧焊接的盖板简单压住,由于盖板及花板平整度不够,两者之间往往不能很好地密封,造成大量的风漏出,不仅会降低炉底耐火材料的使用寿命,还会出现流态化不稳定的现象。为解决上述问题,可采用一种新型的大型流态化焙烧炉炉底花板密封结构:炉底花板之间膨胀缝上部的压板单侧成90°弯曲,压板单侧焊接,耐高温的耐火纤维板作为可压缩材料安装在压板下面,带螺纹孔的卡件一侧安装在花板上,另一侧压住压板,并通过拧紧螺栓顶住压板,使压板压紧耐火纤维板,起到既允许炉底花板膨胀,又能加强密封防止漏风的作用,从而使炉底花板的结构得到优化。

二次风、三次风进入炉墙的通道如果不设置套管或者设置套管的长度不够,高速的风会冲刷耐火材料,造成耐火材料损坏,特别是耐压强度很小的硅藻土隔热砖损坏更快。套管的材质不应选用普通碳钢,应选用耐高温的不锈钢。

炉底风从风帽水平方向喷出的速度高达65~85 m/s,如果正对着物体,即使是高强度的耐火砖损坏也是非常快的。风帽处于炉墙根部,如果根部的耐火砖损坏严重,则会引发炉墙坍塌,造成严重后果。因此,不管是正对还是斜对着炉墙的风帽喷出口都应取消。

烧嘴及油枪或天然气喷枪的安装高度需适宜。安装过高不利于烘炉和开炉;安装过低易造成火焰熄灭,如没有及时发现,仍然继续进油或天然气,容易发生爆燃,引发事故。因此,设计细节也应引起足够的重视,并得以优化。

2.2 改进进料装置

大型沸腾焙烧炉进料一般采用抛料机进料,物料被抛至距离炉壁较远区域,甚至到达炉子中心,物料反应和温度场分布均匀,有利于流态化的形成。但目前抛料机工作存在物料容易落入抛料皮带处,导致抛料皮带卡死而不能运行,需要备用多个抛料机,作业率较低。因此,抛料机有待改进,避免抛料皮带卡死,进而大幅度提高其作业率。

另一种方式为采用倾斜溜板进料。物料沿倾斜溜板被压缩空气吹入炉内,这种方式虽然结构简单,设备费用较小,作业率比抛料机进料方式高,但物料容易堆积在倾斜溜板下方的炉壁处,产生入炉物料的黏堵现象,影响流态化的正常进行。此种溜板方式可进行下述改进:溜板在一定高度成一定角度向下倾斜伸入炉内,并在溜板尾端向两侧扩展分出多个分滑道,物料从分滑道溜出,避免了物料的集中堆积。

2.3 提升炉体操作弹性

沸腾焙烧炉的可操作性是很强的,可以通过溢流口高度的调节、冷却盘管面积的增减、沸腾床层的温度控制以及炉底风、二次风和三次风风量的调节达成,但是还需进一步增加炉体操作的弹性,特别是生产的最终目的发生变化时,例如原本是制酸和得到合格铁球团的原料,由于市场情况或原料发生改变,需要进行酸化焙烧以获得优质的制取钴或铜的焙砂,此种情况下沸腾焙烧炉的床层温度一般为600~670 ℃,与硫铁矿的氧化焙烧温度会有较大的差别,风帽小孔喷出速度也有变化。如果风帽设计成可组装的二段式,在现有基础上作一些小变动即可满足操作要求。所以提升炉体的操作弹性也是沸腾焙烧炉焙烧技术的发展方向。

2.4 富氧焙烧的应用与推广

富氧焙烧具有设备产能大、硫的烧出率高、焙砂质量好、运行费用低和SO2浓度高等一系列优点,值得应用与推广。对于地处大气压低、空气稀薄的高海拔地区的项目,采用富氧焙烧的优势更加显著。硫精砂含硫较高的平原地区,由于氧浓度太高,化学反应过于剧烈,生成的热不能及时移出,会出现结疤现象甚至死炉,因此富氧浓度不宜过高,可采用φ(O2)为23%~26%的微富氧操作。硫含量较低的铜钴镍矿,由于硫含量较低,反应相对较慢,生成热较小,在保证正常焙烧的前提下,φ(O2)可达40%以上。总之,采用富氧焙烧是较为合理的方案,富氧焙烧的应用与推广有着广阔的前景。

2.5 增加炉床面积

鉴于生产规模大能创造更大效益,投资主体总是有扩大单台设备处理能力的需求,虽然目前大型沸腾焙烧炉的炉床面积已达150 m2,但是仍然会被不断地超越。笔者认为随着材料性能及焙烧技术的发展,沸腾焙烧炉床面积有望达到或超过200 m2。

3 结语

虽然我国的沸腾焙烧炉焙烧技术居于世界领先水平,但是不可固步自封,需要不断地学习、创新,确保技术优势能够长期保持,推动整个行业的技术进步。