5G覆铜板叠层复合材料高效切磨工艺试验研究

2021-07-21许启灏汪佳乐

高 航, 杨 勇, 许启灏, 汪佳乐, 王 勇

(1.大连理工大学 机械工程学院, 辽宁 大连 116000)

(2.东莞华南设计创新院, 广东 东莞 523000)

覆铜板是以玻璃纤维或其他材料增强的复合材料层合板为主体,一面或双面覆以铜箔经过热压而制成的一种叠层复合材料板材。覆铜板是现代电子制造业最基础的材料之一,主要用于制作印制电路板,对印制电路板起互联导通、绝缘和支撑的作用,在电子行业占据重要地位。近几年来,随着5G技术的飞速发展,覆铜板工业发展迅猛[1],我国已经成为全球最大的制造国,同时也是最大的消费国。

目前,国内企业对覆铜板原材料的切边裁剪和整形主要采用冲压剪切方式。随着对5G覆铜板材厚度的要求不断提高,采用冲压剪切方式加工后的切边截面形貌参差不齐,严重影响产品质量,且容易残留不稳定的碎屑颗粒,在后续使用过程中极易脱落而划伤覆铜板表面,造成板材传输损失等[2]。因此,如何提高5G覆铜板材的切边质量和效率,已成为影响相关企业完成批量加工质量的瓶颈问题。

对此,曾有很多企业和学者对覆铜板的切边加工和制孔加工开展过研究,包括机械加工和激光加工[3-5]。其中,激光切边加工因成本等原因,在覆铜板材切边加工应用中尚不多见。虽然覆铜板上下2层铜皮很薄(约为7 μm),但覆铜板整体厚度在1.5~2.0 mm,这种尺寸的加工貌似可以将其磨削过程看成是对中间层复合材料的磨削,但实际加工时表面铜皮会发生很大的塑性变形进而形成毛刺飞边[6-7],从而影响其加工质量。而传统的金刚石砂轮切磨覆铜板中间层的玻璃纤维增强环氧树脂复合材料过程中,会由于摩擦产生大量的热,但玻璃纤维的导热系数不高[8],这些聚集的热量会使磨削区域的温度升高,进而出现烧伤现象。

针对上述存在的问题,提出采用烧结金刚石开槽薄片砂轮进行覆铜板高效切磨的工艺方法,并在不同加工工艺参数下对其切磨加工质量进行试验研究。

1 烧结金刚石开槽薄片砂轮设计及切磨机理

1.1 烧结金刚石开槽砂轮结构设计

烧结金刚石开槽薄片砂轮(简称“开槽砂轮”)是通过粉末冶金的方式将磨粒与金属烧结在不锈钢基体上,利用电解的方式加工出切磨材料所需形状及尺寸的沟槽。开槽砂轮圆盘外径为110 mm,厚度为0.8 mm,磨料平均颗粒尺寸为0.212 mm,开槽砂轮的结构如图1所示。由于砂轮较薄,为了增加砂轮刃齿刚度,砂轮刃齿底部设计成三角形加固结构。为方便描述开槽砂轮的结构特性,这里引入“沟槽因子[9]”的概念,沟槽因子η定义为:

图1 烧结金刚石开槽薄片砂轮

(1)

其中:b1n为开槽砂轮凸出部分法向长度,b2n为开槽砂轮沟槽法向长度。开槽砂轮磨削属于断续磨削,能有效降低工件表层的磨削温度。随着η值减小,磨削温度近似呈线性规律下降,但η值过小,砂轮有效工作面积太小,将导致砂轮磨损加剧,工件表面粗糙度恶化,且容易引起振动。一般取η=0.65~0.85,砂轮将表现出较好的综合磨削性能,本次试验开槽薄片砂轮选取的沟槽因子为0.70。

1.2 开槽砂轮切磨机理

利用Keyence超景深三维显微镜对加工后表面进行微纳结构显微观察得到了开槽砂轮的切磨机理,如图2所示。

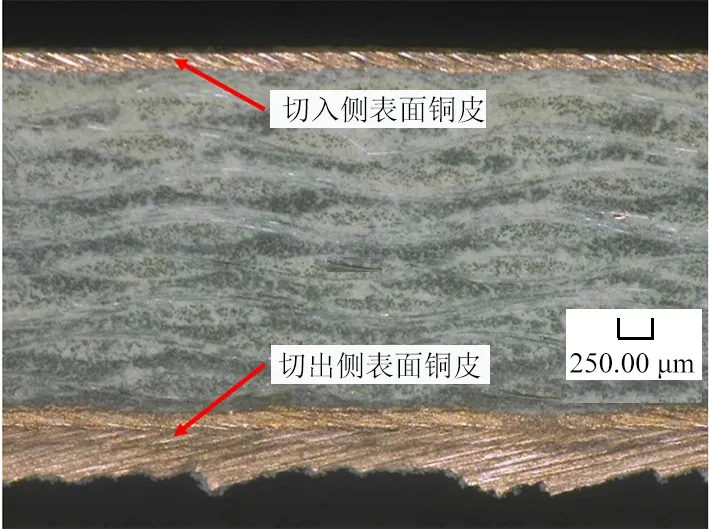

覆铜板叠层材料切磨过程可以分为3个阶段。第1阶段:砂轮与切入侧表面接触,切入侧表面材料在这一过程中不仅受到磨削力的作用,同时还受到砂轮挤压力的作用。在挤压力的作用下,切入侧表面铜皮会发生塑性变形,当材料所受压强达到强度极限时发生断裂,而断裂时由于表面铜皮受到挤压力的作用会向自由端退让并隆起,因此产生了一定高度的毛刺飞边,如图2a所示。第2阶段:随着砂轮向前进给,砂轮会接触到中间层的复合材料,对复合材料进行磨削,如图2b所示。第3阶段:随着砂轮继续向前进给,砂轮会接触到切出侧表面的铜皮。在磨削力和挤压力的双重作用下,切出侧表面的铜皮会产生塑性断裂,而此位置的磨削力和挤压力都有向下分量,导致铜皮的变形更加剧烈。因此,切出侧表面的毛刺飞边高度δ要大于切入侧表面的毛刺飞边高度γ,如图2c所示。在以后切磨过程中,随着砂轮向前进给,不断重复上述过程。当切磨过程受力稳定时,会在覆铜板切入侧与切出侧表面形成高度稳定的毛刺飞边,如图3所示。

图2 开槽砂轮切磨机理

图3 切入、切出侧毛刺飞边高度对比

2 试验设备与材料

2.1 试验设备

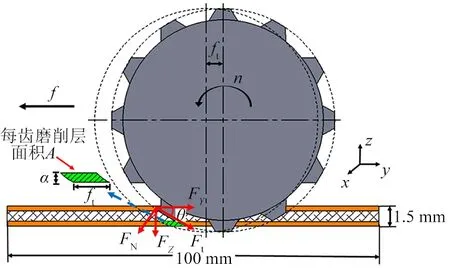

使用复合材料专用钻铣试验台对覆铜板进行切边试验,主轴末端通过ER夹头装夹开槽砂轮。采用基恩士超景深显微镜拍摄测量加工后的毛刺飞边高度,采用三向压电测力仪测量材料加工过程中的磨削力,采用FLIR E60红外热像仪监测切磨过程中的温度(试验前利用在覆铜板内部预埋热电偶的方式对红外热像仪进行标定,选取切磨过程中热像仪观测到的最大温度值作为磨削区温度),试验现场和试验原理图分别如图4、图5所示。

图4 试验现场

图5 试验原理图

2.2 试验材料

采用覆铜板为试验工件,总体有3层材料,中间层为玻璃纤维浸以树脂,上下2层为铜板,三者通过热压装置压成一体,工件尺寸为1.5 mm(厚度)×100.0 mm(宽度)×600.0 mm(长度)。

2.3 毛刺飞边高度与材料烧伤评价指标

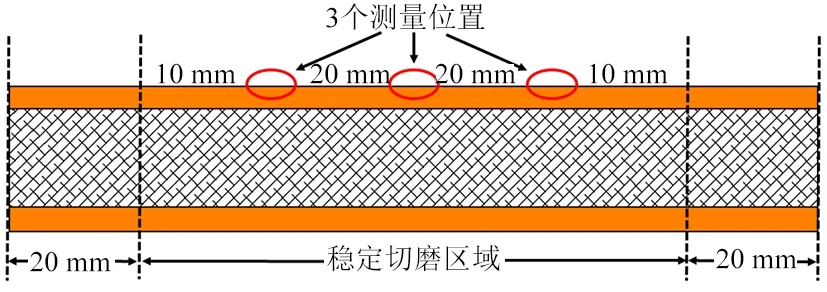

覆铜板切边预试验发现:砂轮切磨过的加工表面切出侧的毛刺飞边高度明显高于切入侧的毛刺飞边高度,切出侧毛刺飞边高度大致为切入侧毛刺飞边高度的3~5倍,如图3所示。切出侧的毛刺飞边高度为待解决问题的关键,因此试验只分析切出侧的毛刺飞边高度。测量区域选取整个切磨长度范围内切磨稳定的中间段(长度为60 mm),通过超景深显微镜测量3个位置的毛刺飞边高度,取平均值作为此试验号的毛刺飞边高度h,具体测量方式如图6所示。环氧树脂的燃点为530~540 ℃,而玻璃纤维的主要成分为二氧化硅,有很强的耐高温性,根据预试验结果以及环氧树脂的燃点判断,当磨削区域温度达到430 ℃时,材料即有可能发生烧伤危险。

图6 毛刺飞边高度测量方式

3 试验结果与分析

3.1 单因素试验

图7为试验工件加工状态图。选取磨削速度vg、进给速度vf和砂轮切入角度θ(磨削速度方向与水平方向的夹角,参见图7中角度θ)3个参数为试验因素[10],以毛刺飞边高度和磨削区温度为试验评价指标,开展覆铜板切边单因素试验。根据前期的预试验选定试验参数范围如下:磨削速度为23.04~57.60 m/s,进给速度为1 000~1 600 mm/min,砂轮切入角度为15.5°~24.6°。试验时选用以下参数组合:磨削速度为34.56 m/s,进给速度为1 200 mm/min,砂轮切入角度为22.0°。每组试验固定其中2个试验因素水平,探究随着剩下的1个试验因素水平线性变化的规律,具体试验参数如表1所示。为保证试验结果的准确性,每组试验重复2次,结果取平均值,每组试验后清理试验平台,调节试验参数。

图7 工件加工状态

表1 单因素试验参数

3.2 单位磨削力与毛刺飞边高度

由于试验是在改变磨削参数的情况下讨论磨削力和损伤,所以需要将磨削力归一化。设砂轮的进给量为f,单位为mm/min;砂轮的转速为n,单位为r/min;则每转进给量fr可以表示为:

(2)

设本试验使用的开槽砂轮齿数为z,则每齿进给量可以表示为:

(3)

设铜皮厚度为a,则每齿铜皮磨削层面积A可以表示为:

(4)

设工件所受的切向磨削力[11]为Ft,所受的法向磨削力为FN,单位均为N;θ为切向磨削力与水平方向的夹角。则将这2个力根据力系等效原理向Y和Z方向等效后可得到Y向磨削力FY和Z向磨削力FZ:

(5)

法向磨削力可以近似表示成与切向磨削力[12]相关的力,这里引入λ为转换系数,设FN=λFt,则Y向磨削力FY和Z向磨削力FZ可以分别表示为:

(6)

FZA=k·FZ=k·(sinθ+λcosθ)Ft

(7)

对单位面积的Z向磨削力进行归一化,设磨削速度为34.56 m/s,进给速度为1 200 mm/min时,单位面积磨削力系数为k0,则归一化单位面积Z向磨削力为:

(8)

在此后的分析中,将归一化单位面积Z向磨削力简称为单位Z向磨削力。单位Z向磨削力与毛刺飞边高度曲线如图8所示。

随着磨削速度增大,单位Z向磨削力逐渐增大,毛刺飞边高度逐渐降低;随着进给速度的增大,单位Z向磨削力逐渐减小,而毛刺飞边高度逐渐升高;随着砂轮切入角度的增大,单位Z向磨削力先增大后减小,毛刺飞边高度先降低后升高。从图8可以看出:毛刺飞边高度与单位Z向磨削力呈现反比例关系,即单位Z向磨削力越大,毛刺飞边高度越低。出现这种现象的原因是:磨削力越大,材料所受到的压力越大,材料本身越趋向于变形尚不充分时就直接发生破坏,材料变形小,而不是先经过一段塑性变形之后再发生破坏。因此,导致毛刺飞边高度与单位Z向磨削力成反比例关系。此外,因为毛刺飞边高度更加直观地反映覆铜板的使用性能(在覆铜板叠放储存时,高的毛刺飞边会划伤与之相邻的覆铜板表面),所以选取毛刺飞边高度作为后续分析的主要考虑因素,而将磨削力作为次要参考因素考虑。

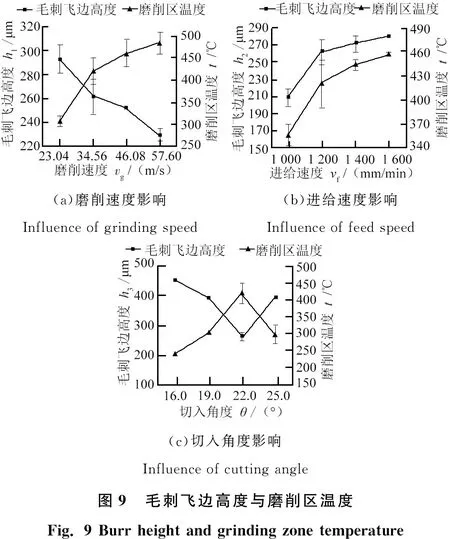

3.3 毛刺飞边高度与磨削区温度

毛刺飞边高度与磨削区温度曲线如图9所示。由图9a可知:随着磨削速度的增大,毛刺飞边高度整体呈下降趋势,磨削区温度呈升高趋势。造成上述变化趋势的原因是:磨削速度增大后,单位Z向磨削力变大,使得铜皮材料越趋向于变形不充分就直接破坏,因此铜皮变形小,毛刺飞边高度低;另一方面,磨削速度增大,单位时间内磨削的次数增加,产生的摩擦热更多,导致磨削区域温度升高。综合图9a曲线分析,34.56 m/s的磨削速度是切磨覆铜板较优的作业参数,在此参数下加工既能保证毛刺飞边高度小于300 μm,又能兼顾较低的磨削区温度,避免中间层复合材料发生烧伤。

由图9b可知:随着进给速度增大,毛刺飞边高度整体呈上升趋势,磨削区温度也呈上升趋势。从图8b可知,造成上述变化趋势的原因是:随着进给速度增大,单位Z向磨削力逐渐减小,铜皮材料更趋向于塑性变形,变形增大,毛刺飞边高度增加;另一方面,进给速度增大,磨削面积增大,从而使X向变形力增大,摩擦力增大,进而产生的摩擦热增多,磨削区温度升高。综合图9b分析,1 200 mm/min的进给速度是切磨覆铜板较优的作业参数,在此参数下加工既能保证毛刺飞边高度小于300 μm,又能兼顾较低的磨削区温度,避免中间层复合材料发生烧伤。

由图9c可知:随着砂轮切入角度的增大,毛刺飞边高度呈先降低后升高的趋势,磨削区温度呈先升高后降低的趋势。造成上述变化趋势的原因是:试验采用的开槽砂轮具有4 mm高度的金刚石刃齿,在砂轮切入角度较小时(切入角度小于22.0°),完全由开槽砂轮刃齿参与磨削,此时单位Z向磨削力依旧可以采用式(8)计算。当切入角度小于22.0°时,对式(8)求导可得:

(9)

4 结论

(1)单位Z向磨削力随着磨削速度的增大而增大,随着进给速度的增大而减小,随着砂轮切入角度的增大先增大后减小。

(2)毛刺飞边高度随着磨削速度的增大而降低,随着进给速度的增大而升高,随着砂轮切入角度的增大先降低后升高,毛刺飞边高度与单位Z向磨削力呈现负相关。

(3)磨削温度随着磨削速度和进给速度的增大而升高,随着砂轮切入角度的增大先升高后降低。

(4)切磨5G覆铜板的最优选参数组合是磨削速度为34.56 m/s,进给速度为1 200 mm/min,砂轮切入角度为22.0°,在此参数下加工,既能保证毛刺飞边高度小于300 μm,又能兼顾较低的磨削区温度。