ZBZ160型矿用掘进机在使用过程中的结构性能分析

2021-07-21茹鹏

茹 鹏

(晋能控股晋城煤炭事业部晋圣上孔煤业有限公司,山西 晋城048000)

0 引言

随着国家对煤矿资源的大量开采,实现井下高效率、智能化的开采作业已成为当前实施煤矿改造升级的重要方向。而保障设备的高性能作业效率显得尤为重要[1]。矿用掘进机作为煤矿开采中的关键设备,由于存在井下环境恶劣、煤层较硬、煤灰较多、作业时间较长、落石较多等复杂情况,加上掘进机的作业姿态也相对较多,导致设备在实际开采中出现了不同程度的结构变形、局部开裂、控制失灵等异常现象,而在单一开采区域中,所有设备之间均是相互配合的闭环作业模式,一旦掘进机出现了故障或停机维修问题,将严重影响着整个煤矿的开采效率及产量[2]。因此,利用当前成熟快速的有限元分析方法来对掘进机整机结构强度进行分析研究显得十分必要。为此,以ZBZ160型矿用掘进机为分析对象,通过建立该设备的有限元分析模型,开展了该设备在2种工况下的结构性能研究,提出了设备结构性能改进的措施,实际指导意义较大。

1 掘进机结构分析

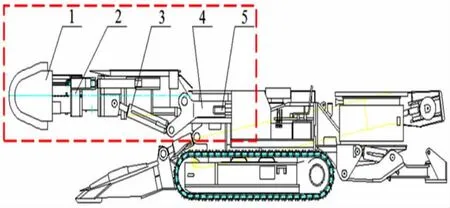

掘进机作为煤矿生产中的关键设备,其结构类型相对较多,根据掘进机的布局方式不同,可分为横轴式和纵轴式类型,根据巷道中单轴的抗压强度的不同,可将其分为半煤岩和硬岩型掘进机。以市场上常用的ZBZ160型矿用掘进机为例,该设备的结构主要包括主要包括截割头、截割臂、回转台、行走部、油缸、液压系统、控制系统、润滑系统等部分[3],如图1所示,可适应煤岩硬度f≤8的工作面开采任务。其中,油缸则是掘进机中的关键部件主要由活塞杆、缸筒、缸头、缸尾、油塞等组成,负责设备的上下举升、水平面回转作业则主要通过油缸的伸缩来实现[4]。而截割头结构主要包括圆锥台形,作业时直接与煤岩进行接触,实现对煤岩的开采破坏作用。但由于井下环境的复杂性,设备经常会处于超负荷、超长时间作业等状态,加上所开采煤层的硬度不同,导致该设备整体及部分关键部件极容易出现各类故障问题[5]。为此,将重点对掘进机在不同工况下作业时的结构性能进行研究分析。

图1 ZBZ160型矿用掘进机结构组成图

2 掘进机结构分析模型建立

2.1 三维模型建立

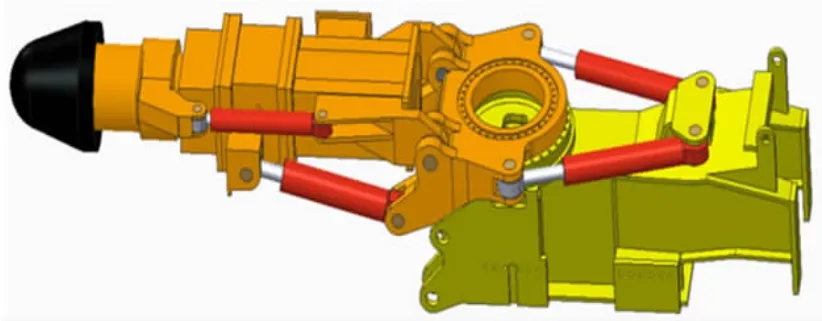

根据掘进机的结构组成特点,为分析其结构的整体结构性能,采用了Solidworks软件,对其进行了三维模型建立。所建立的模型主要包括掘进机的回转台、截割头、升降油缸、回转支架、回转油缸等部件,按照各部件之间的相互配合关系,对其进行了模型装配。同时,为减少模型的分析时间,提高模型的分析精度,对模型中的非关键圆角、倒角、圆孔等特征进行了模型简化,仅保留了整体结构的关键受力部件[6]。所建立的掘进机部分结构模型图如图2所示。

图2 掘进机部分结构三维图

2.2 仿真模型建立

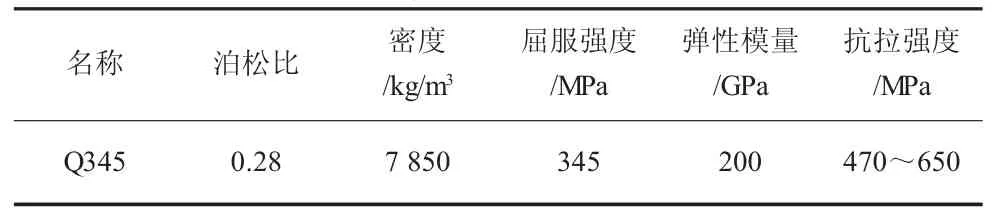

将建立的掘进机三维模型保存为x-t格式后,导入至ABAQUS软件中,对其进行仿真模型建立。由于掘进机在使用中基本采用的Q345材料,故在软件中首先对其进行材料属性设置,将其材料设置为Q345材料,材料的主要参数见表1,软件中设置界面如图3所示。同时,由于掘进机中关键部件均为实体类型,故对其进行了Solid实体单元类型设置,在网格划分时将网格类型设置为12 mm,进行了四面体网格划分,划分后的模型网格数量约1 121 554个。在软件中,将油缸与回转体、截割部的连接处进行了铰接连接,底部进行了tie固定约束,部件之间进行了面面接触约束。由此,完成了掘进机的仿真模型建立。

图3 材料属性设置界面

表1 Q345材料关键参数

2.3 作业工况确定

由于掘进机的作业工况相对较多,无法一一对其作业工况进行分析研究。故确定了工况一和工况二条件对其进行分析研究。其中,工况一条件为:将截割臂中的俯仰角和水平角设置为0°,保证左右油缸处于相同的支撑状态,此工况的作业安全性相对较高;工况二条件为:将截割臂中的俯仰角和水平角分别设置为-25°和25°,使其一边的油缸处于最大的压缩状态,另一侧油缸处于最大行程,此工况为最为威胁状态。

3 掘进机结构性能分析

3.1 工况一下结构性能分析

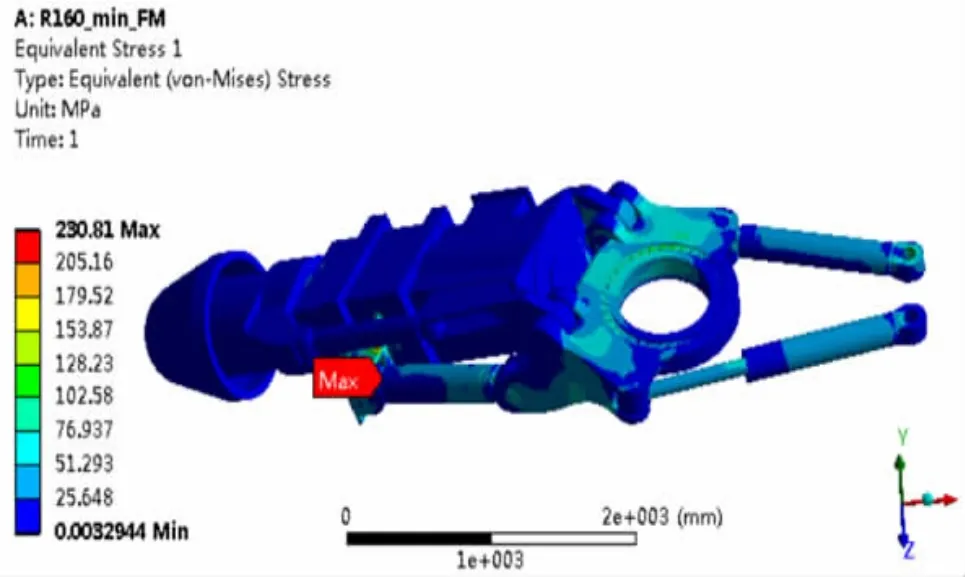

结合前文确定的掘进机作业工况一作业条件,得到了掘进机在此工况下的结构强度图,如图4所示。由图可知,掘进机整体结构出现了应力分布不均匀现象,在回转台、升降油缸、伸缩油缸等部件均出现了较大程度的应力集中现象,最大应力值达到了230.81 MPa,集中在左侧的升降油缸的活塞杆销轴孔处,未超过材料的屈服强度345 MPa,整体结构相对安全。但油缸及回转台是此种工况下的主要受力部件,若在此工况下长时间的作业,将极可能使整个掘进机出现结构失效问题,故要求油缸、回转台等结构需具有较好的结构强度及性能特点。

图4 工况一下掘进机应力变化图

3.2 工况二下结构性能分析

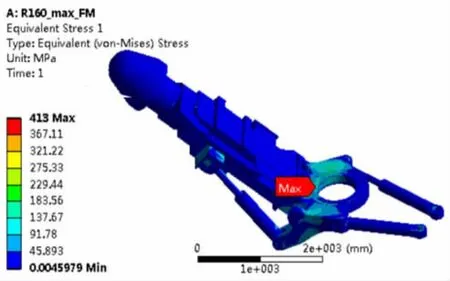

针对掘进机在工况二下的作业情况,得到了掘进机的结构强度变化图,如图5所示。由图可知,掘进机整体结构也出现了不同程度、无规律的应力集中现象,其中,在回转台、升降油缸上的应力值相对较高,最大应力值达到了413 MPa,出现在回转台上,已超过了材料的屈服强度345 MPa;而截割臂上应力值则相对较小。分析其原因为:在此工况下,由于截割头及截割臂此时处于向上仰角状态,而回转台则处于水平状态,较大的沿斜面向下的作用力传递到了回转台上。

图5 工况二下掘进机应力变化图

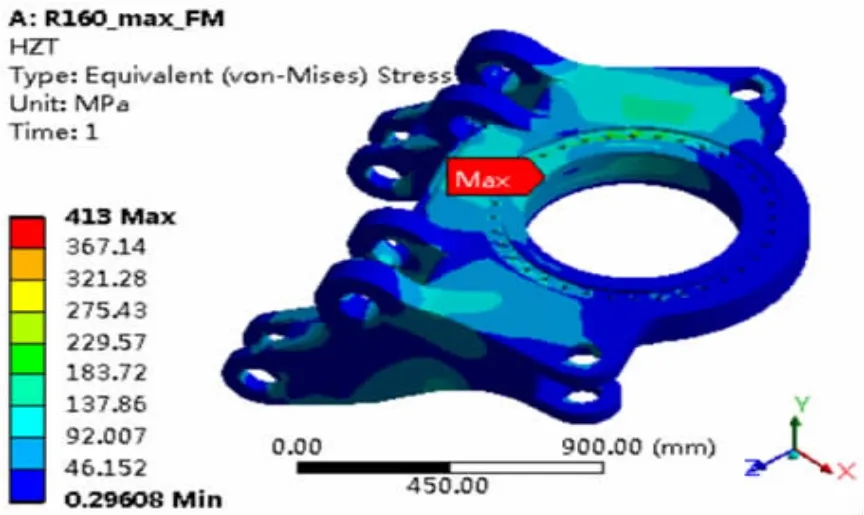

为进一步分析回转台的受力情况,提取了回转台的应力变化图,如图6所示。由图可知,回转台上的最大应力值达到了413MPa,出现在回转台与回转支撑轴连接的中间区域,超过了材料屈服强度345MPa;回转台的左右两侧铰接连接孔及平面上也出现了较大程度的应力集中现象。因此,在此工况下,需重点对回转台的受力情况及结构性能进行跟踪、维护和保养。以保证掘进机整个设备的作业安全性。

图6 工况二下回转台应力变化图

4 掘进机优化改进

结合前文分析,得到了掘进机在,2种工况下的受力情况,可知:掘进机中回转台和油缸的受力相对较高,是整个结构的薄弱部件,其中,回转台的受力相对更高。为保证掘进机的高效作业,故需对掘进机中的关键部件进行结构优化改进,具体如下:

1)针对回转台及油缸结构,可提高其材料的材料属性,选择材料屈服强度更高的材料,以提高回转台及油缸的结构强度。

2)在回转台设计加工时,对其中部回转支撑处进行调质淬火等热加工处理,并对上表面的进行精加工处理,表面粗糙度控制在0.15,由此,可提高此部位的结构强度。

3)对中部回转支撑处、铰接连接处应力集中区域开设较小孔径的圆孔,直径2~3 mm,可使集中的应力转移至小孔处,以降低结构上的应力集中现象。

4)将油缸活塞杆的壁厚增加2~3 mm,外径也增加2~3 mm,对活塞杆上端与销轴孔连接处的焊缝进行消除应力处理。

5)定期对回转台及油缸缸筒界面处进行结构变形、润滑性能等方面维护保养,掌握该些部件的变形规律,针对其出现的异常情况,需及时对其进行维修或更换等操作,以保证回转台、油缸的作业安全性。

5 结论

针对掘进机复杂的作业工况,针对其现场使用中出现的各类故障问题,采用当前成熟的有限元分析方法,对其进行结构性能研究,是当前提高设备改进效率和作业安全性、减少研发成本投入的有效方法。为此,以ZBZ160型矿用掘进机为分析对象,对其开展了2种工况下的结构性能研究,得出如下结论:

1)掘进机在工况一条件下,回转台、升降油缸、伸缩油缸等部件均出现了较大程度的应力集中现象,虽未超过其材料的屈服强度,但在长时间作业工况下极容易率先出现结构失效问题,存在一定的安全隐患。

2)在工况二条件下,掘进机中的回转台、升降油缸均出现了较大程度的应力集中,其中,回转台上的应力值已超过其材料的屈服强度,在此复杂工况下长期作业,存在严重的故障失效隐患,需对其进行结构优化改进。

3)从材料属性、结构组成、结构尺寸、后期维护保养等方面提出了掘进机的结构优化改进措施,可为掘进机的实际优化改进提供重要的指导作用。

4)该研究对掌握掘进机及关键部件在不同工况下的受力情况及变形规律具有重要作用,也为指导设备整体性能的提供改进优化提供了重要指导和参考,实际指导价值较大。