蓄电池安装支架设计优化及开发建议

2021-07-21杜书权钟富张肖

杜书权、钟富、张肖

(1.上汽通用五菱汽车股份有限公司,柳州 545007;2.柳州市捷远科技有限公司,柳州 545007)

0 引言

蓄电池安装支架一般位于整车发动机舱内,主要作用是承载蓄电池总成,为其提供足够支撑刚度,不出现开裂失稳。同时,GB 20072-2006《乘用车后碰撞燃油系统安全要求》中5.4 条规定,在碰撞过程中和碰撞试验后,蓄电池应由保护装置保持自己的位置[1]。这就要求蓄电池安装支架要能承受一定的冲击,不产生受迫脱离。所以蓄电池安装支架是非常重要的功能性及与被动安全相关的车身类零件。

1 某车型蓄电池安装支架

某车型蓄电池安装支架的结构及固定方式如图1。支架底部共3 个固定点,其中2 个点与车身前大梁通过螺栓紧固连接,第3 个点与发动机悬置支架螺栓紧固连接。该支架需承载的蓄电池质量为11.90 kg,侧面承载的ECU 约0.37 kg。

图1 某车型蓄电池安装支架

2 开发中的典型问题

2.1 疲劳开裂

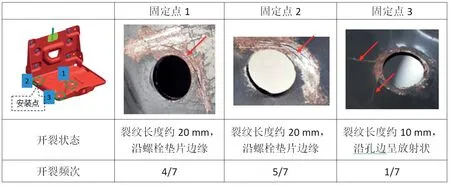

经试验发现,该车型蓄电池安装支架的3 个螺栓固定点处均出现不同频次开裂,各故障车开裂模式相似,裂纹长度10.0~20.0 mm(图2)。

图2 固定点疲劳开裂状态统计

为节约开发时间,主机厂通常会进行几个月的强化路试来完成等效于普通路面十几万公里的耐久性试验。王力按照零件连接特点和附件形式[2],把车身附件支架分为了4 类,并指出了仿真分析内容和各工况加载载荷,将耐久问题转化为以静强度与材料屈服对比,简化了交变载荷下疲劳开裂的分析模式,有较高的吻合度。在本公司产品开发中,也一直采用相同的验证和仿真方法,与文献[2]不同之处在于,由于具体试验环境不同,各路面强化系数不同,采集分析的加速度也不相同。

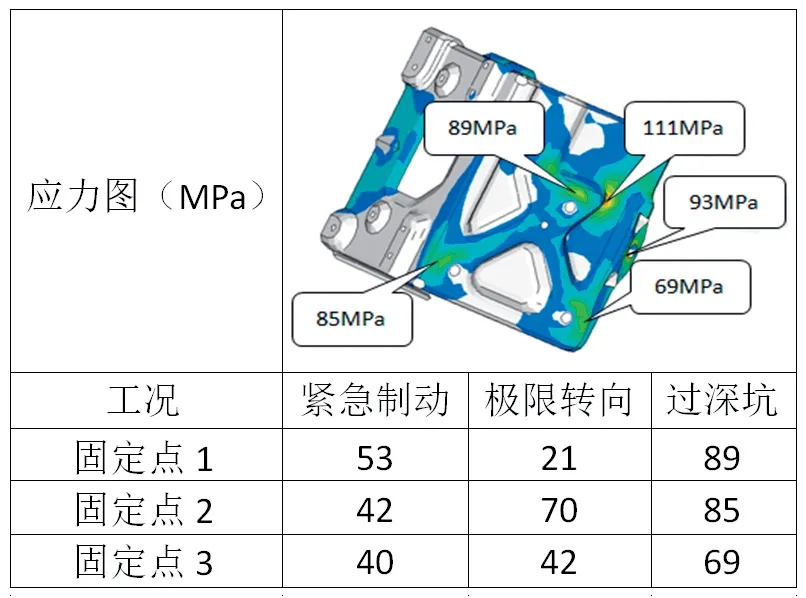

取10 大工况中紧急制动、极限转向和过深坑工况3 种极限的工况进行对比,读取仿真分析结果。可以看出,过深坑工况的应力值明显高出其他两种工况(图3)。

图3 蓄电池安装支架应力分析值

支架材料为BLD(材料屈服强度130 MPa),厚度1.4 mm,开裂发生在等效于常规里程几万公里的阶段,是典型的分析应力值低于材料屈服强度的疲劳开裂。同时,3 个固定点布置在不同的零件上,制造中各点Z 向高度不一致,实际确认存在>1.0 mm 的高度差,也导致螺栓垫片的压紧不平衡,受力状态更加恶劣,增大了开裂风险。

由于产品上市的紧迫性和总布置边界已锁定,最终选定增加厚度1.4 mm、材料为B280VK 的加强板方案实施。经实车验证满足可靠性要求。

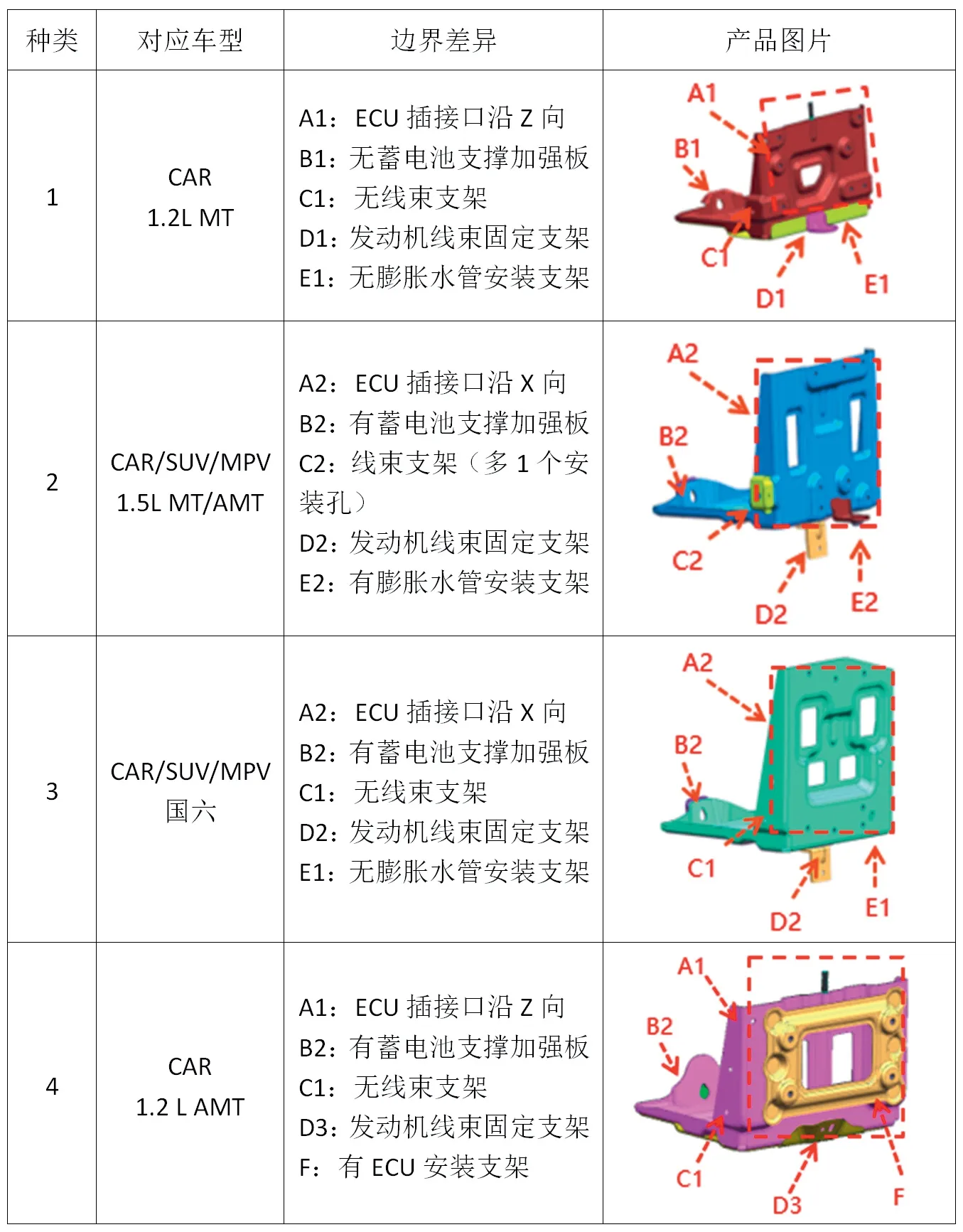

2.2 平台化问题

按照规划,本平台兼容了CAR、SUV 和MPV 几种不同类型的车,各车型整备重量、售价依次增加。图4以时间顺序表示了在边界条件变化时,为满足整车需求,蓄电池安装支架的对应解决方式,以及该零件种类从1 种增至4 种的过程。

图4 蓄电池安装支架种类变化

支架变化的影响因素共有6 个,分别为A、B、C、D、E、F,每个因素2 种水平(D3 可以与D1 统一),理论上平台内可以做到仅用2 个支架覆盖所有车型,且基础件相同,仅在有无附属支架、开孔多少上进行区分。实际由于首款车型以最小的边界(含承载的蓄电池质量)进行布置,导致后续车型的任何变动都无法兼容,重复性地在具体结构上全新开发,耗费很多的设计、制造和验证成本,平台化的整体协调性待提升[3]。

2.3 其他问题

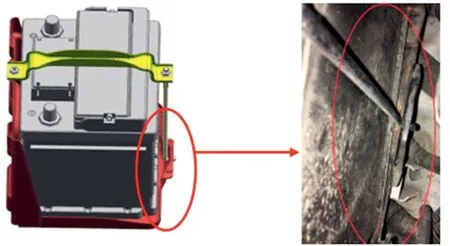

蓄电池与蓄电池安装支架通过压杆连接,压紧面积小。行驶过程中蓄电池会与蓄电池安装支架相对滑动,支架承载面的电泳保护层在长时间摩擦后脱落,随后金属板在潮湿环境中产生锈痕(图5)。该问题通过在两者间增加塑料固定支架进行了优化,但受限于金属类零件的特点,支架其余各切边处无法完全避免该问题。

图5 蓄电池安装支架锈痕图片

以上的开发过程典型问题,最终解决方案均满足产品可靠性等要求,但增加了额外的质量和成本。

3 开发建议

轻量化和低成本是车身设计的重要原则。结合车身支架类零件设计需求,在进行蓄电池安装支架等附件类零件开发时,从以下几点兼顾考虑。

3.1 结构设计

结构是基础工作,强度失稳多数是零件局部或整体抵抗变形能力差,可以归结为零件设计的刚度问题[4]。蓄电池安装支架的刚度主要是底部安装面刚度,薄板类零件刚度提升要有好的截面形状,以达到弯扭要求。要求在蓄电池安装面周边增加高度为15.0~20.0 mm 的连续翻边,拐角处为避免成型叠料,翻边高度也做到5.0~7.0 mm。同时,充分利用安装面的筋条,交叉布置,筋条深度至少大于安装的螺栓头厚度3.0 mm,总深度在11.0~12.0 mm 左右;筋条和翻边平滑过渡,不出现应力集中和刚度突变。安装ECU 的垂直面,要与支架底部形成“U”型半包围焊接结构,并要求同一个面至少有2 个焊点。

3.2 固定点布置

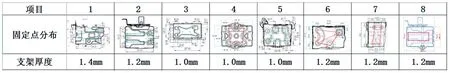

统计另8 款蓄电池安装支架,支架的固定点数量均为4 个,固定点分布如图6所示。

图6 对标车支架信息统计

本文实施的3 个固定点支架厚度为2.8 mm,8 款对标车支架平均厚度为1.6 mm,不考虑本零件因验证时间紧张引起的设计保守性,该零件厚度为常规设计的2.4 倍,是可改善的点。后续开发应使支架的固定点为4 个,尽可能使固定点的几何中心与蓄电池重心接近,减小蓄电池振动时对安装支架固定点处施加的力矩。固定点的位置,应避免安装在发动机悬置上,规避发动机持续振动引起的失效风险。同时,固定点都布置在车身侧,制造上也使各安装面的Z 向偏差可控,对压紧螺栓受力均衡有利。

3.3 平台化

本平台如能控制蓄电池安装支架种类为2 种,单从模具投入上至少节省40 万元,是非常有效的降低开发投入的措施。推动新产品开发时应从平台内各车型的平衡出发,在配置梯度上实现共享,即高端配置上做到接口完备,低端配置上根据需要逐渐梯度取消。例如,质量和尺寸上以最大的边界状态开发基础结构;附属零件(ECU、TCU 和线束等)布置、连接及性能要求一致,在整车中位置相对固定;推动供应商的接口平台化,服务于整车,保持接口稳定性。共同使平台内综合的制造、验证和分摊成本最优化。

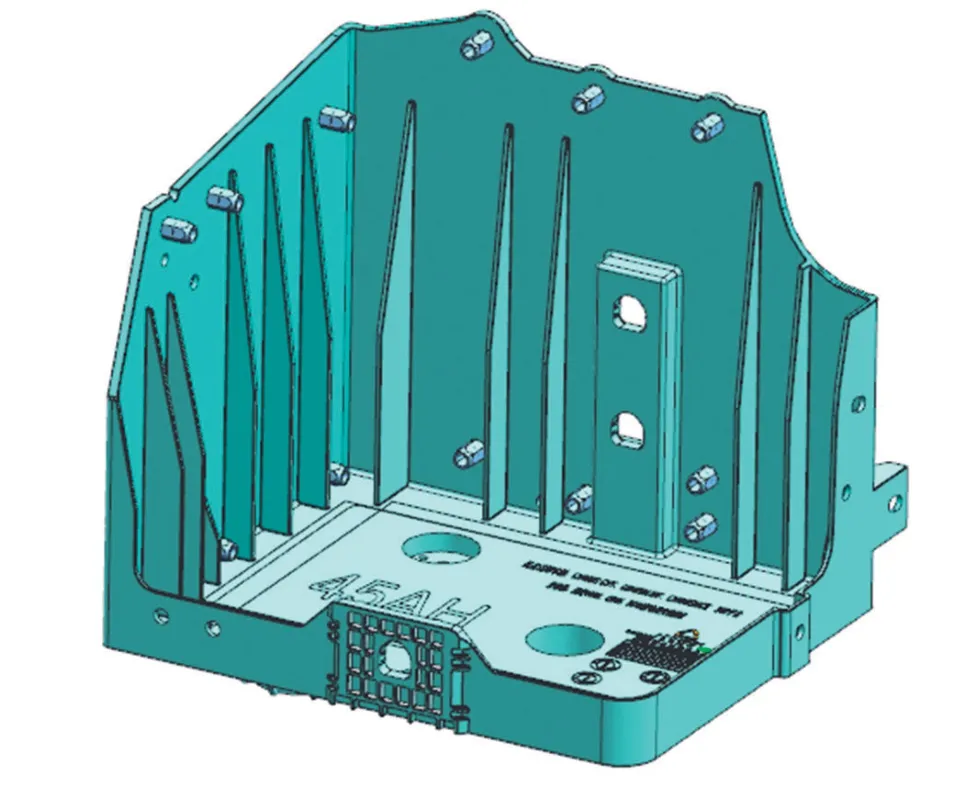

3.4 材料趋势

在发动机舱等可见度相对高的区域,除增加隔板、更换镀锌板等提升金属类零件防腐性能的措施外,在工程塑料和复合材料上也有较多方案。本平台的大改迭代项目上,新开发的PP 材质蓄电池安装支架,同比金属材质减重48%左右,且无成本增加,效果良好(图7)。车身零件可进一步推广相关开发经验,结合工程塑料优良的力学性能、防腐性和可加工性等,来应对轻量化要求更高的电动化趋势。

图7 塑料蓄电池安装支架