水性漆

——水性漆施工管理(1)

2021-07-21王志杰钣喷服务专家团队

文:王志杰钣喷服务专家团队

1.水性漆施工质量管理

由于汽车修补漆施工工序繁多,为保证维修质量,质量管理的关键节点是设置过程质量检查,否则隐蔽工程很难被发现,将来就会造成内返或外返。过程质量检查分为以下4 种。

①检查钣金施工是否合格。要求整形面不可有凸点;凹限度控制在 2~3 mm 以内;型线造型、线条清楚;无蹦弹;去除旧残漆膜干净且保持几何形状;裸金属施涂环氧底漆。

②检查补土及打磨是否合格。要求线条清楚,无凹凸,无砂眼

③检查底漆及打磨是否合格,并喷小色板比色。要求底漆平整无硬边,无砂眼,底漆上无补土;喷漆工喷色板确认颜色。

④检查面漆喷涂质量。要求颜色准确,表面平整不起云,无针孔、无流挂、无砂纸痕以及无挂痕等缺陷。

(1)受损车辆维修步骤

受损车辆维修步骤如下:评估受损状况——拆卸零件——校正——更换钢板——钢板准移——原子灰整形——中涂底漆——调色——遮蔽——施涂面漆——干燥——抛光——防锈处理——零件装配——完工检查。

(2)内返率统计(包括过程质量返工)

月内返率=月内返车辆数/月油漆维修台次

维修站除每月统计内返率外,还应统计出每个维修技师的内返率,用于维修质量绩效考核。

月外返率=月因客户抱怨而返工车辆数/月油漆维修台次

(3)品质检查

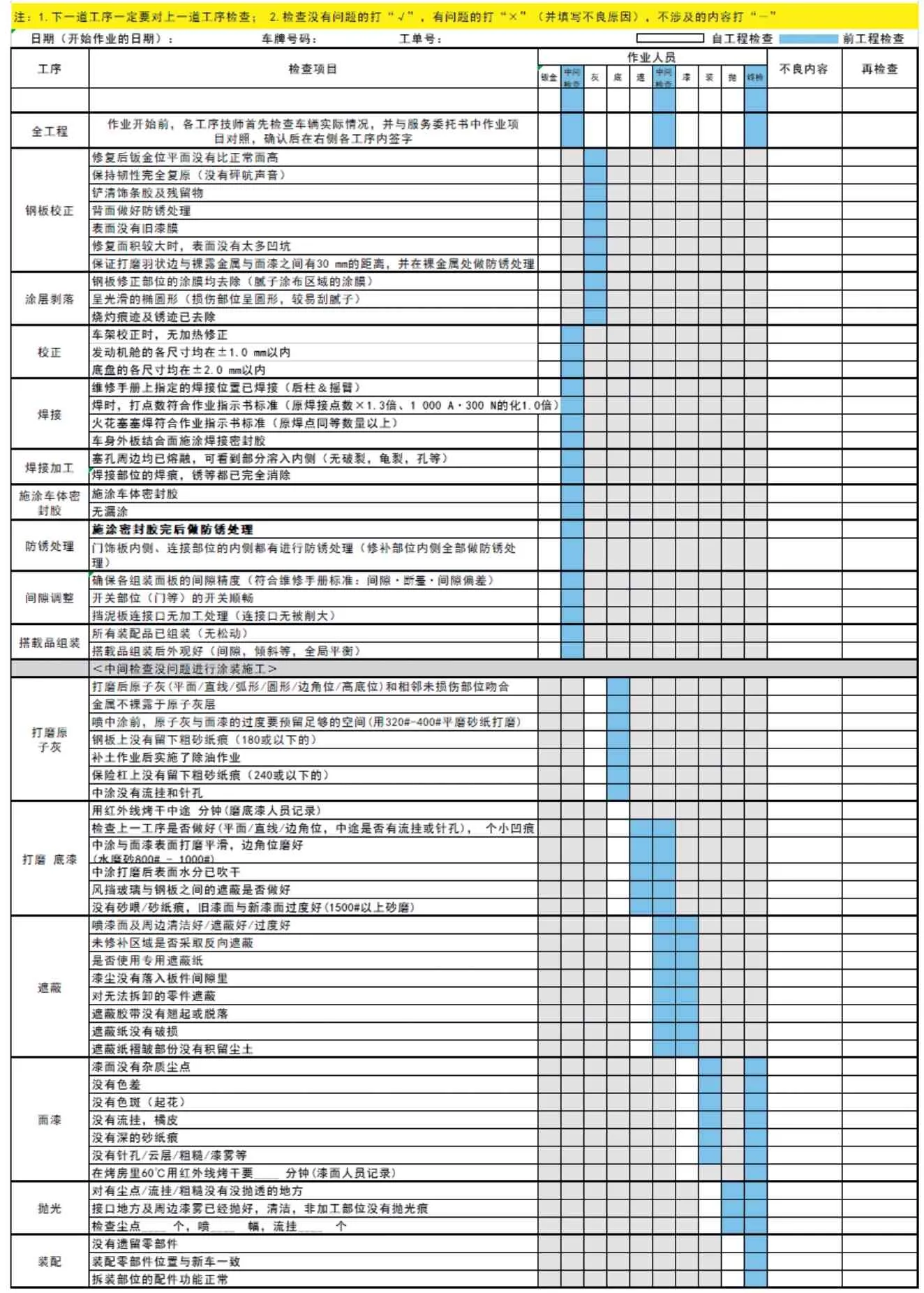

完美的维修品质,除了标准工艺和完美的技术之外,作业品质检查也起到关键作用。水性漆对品质要求更高,所以要进一步加强检查工作,不将不良品流入到下一工序。为了落实品质检查,要在工序中设置工序间检查和完工检查,依照工序间检查表(表1)和完工检查表(表2),完成品质检查。

表1 钣喷工序检查表

表2 钣喷完工检查表

要落实品质问题可追溯制度,对施工人员和检查员进行记录。后道工序有对前道工序检查的权力和义务,并承担主要品质责任,减少最终品质问题发现,可以有效控制成本并减少时间浪费。

(4)完工检查

完工检查要由质检员完成。作为车间最后一道品质检查关,质检员要从顾客的角度检查车辆,按完工检查表的项目和检查要点进行检查。

顾客的投诉和建议要定期发给车间技师,包括质检员和考核员。要及时修正检查标准,针对经常发生不良的工艺进行技术强化。参加培训后要及时转训,全面提升维修品质。

2.颜色管理

准确的颜色来自于管理。我们不能只依赖于好的调漆员或涂装技师来控制色差,而需要通过一种好的管理模式,从根本上解决色差问题。

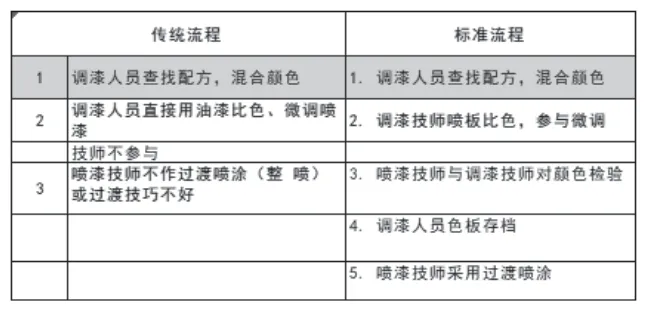

众所周知,产生色差的主要原因有2种:调色和喷涂手法。两者都会对最终颜色产生相当大的影响,而且很难在事后区分其色差的具体原因。传统的油漆车间管理模式在避免色差方面没有任何帮助,往往都是在喷完车后才发现颜色不对,导致返工、延时及客户抱怨。其原因是,在这种模式下我们只要求调漆技师确认颜色,而不要求在喷车之前由喷漆技师喷比色板比对颜色。在对比颜色这个环节中,忽视了喷涂手法对颜色的影响。

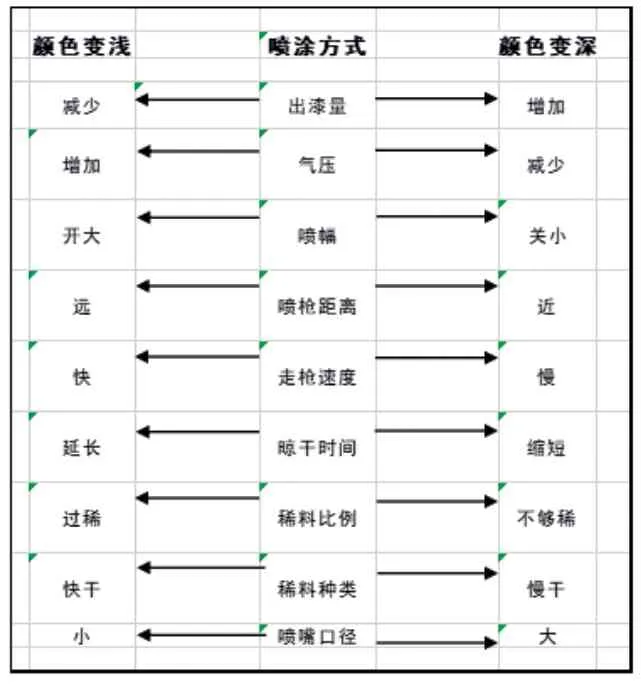

下面首先来了解一下喷涂手法如何对最终颜色造成影响。

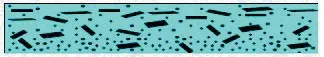

油漆中包含的成分很多,但对颜色其最终决定作用的是颜料和特殊效果颗粒(如银粉颗粒或珍珠颗粒)。通过各种油漆的横截面中可以看出,一般点状颗粒为颜料,条状颗粒为银粉或珍珠,两者的大小形状是不一样的。在使用同一罐油漆的情况下,只要银粉或珍珠颗粒的排列不一样即会导致颜色差异,而喷涂手法是影响其排列的主要原因。

(1)干涂层

干涂层的银粉或珍珠颗粒平置于漆面上侧(图1),该种排列方式表现出的颜色效果为:

图1 干涂层示意图

正反射方向明亮,侧面暗;银粉颗粒显得比较粗并且密度比较大;颜色彩度降低。在喷涂作业过程中,有多种原因导致喷漆技师喷的漆较干,形成干涂层,如喷枪气压较大、出漆量调得较小、走枪速度过快、喷涂距离较远以及稀释剂加多等。

(2)湿涂层

湿涂层的银粉或珍珠颗粒竖置于漆面下侧(图2),该种排列方式表现出的颜色效果为:正面较暗,侧面方向相对较亮;银粉颗粒显得比较细并且密度比较小;颜色彩度提高。在喷涂作业过程中,也有多种原因会导致喷漆技师喷的漆较湿,形成湿涂层,如喷枪气压较小、出漆量调得较大、走枪速度过慢、喷涂距离较近以及稀释剂加少等。

图2 湿涂层示意图

(3)正常涂层

正常涂层的银粉或珍珠颗粒在漆面内均匀分布,其颜色效果介于前两者之间(图3)。

图3 正常涂层示意图

以上3 种涂层的示例说明,喷漆技师喷涂手法的差异才是产生色差的主要原因。表3列举了各种喷涂方式分别会对最终颜色产生何种影响。

表3 喷涂方式影响颜色表

(4)喷涂手法管理

由于目前汽车修补漆作业只能由专业喷漆技师手工完成,而手工作业的模式导致了油漆技师几乎不可能在每次喷涂时都使用完全相同的喷涂手法。其喷涂手法受外界影响很大,甚至于施工当天喷漆技师本人的心情也会对其作业质量产生影响。因此,实行颜色管理的前提,是统一并规范油漆车间所有喷漆技师的喷涂手法,这可以通过以下几点来明确要求。

①油漆车间内所有喷漆技师使用同一型号的喷枪,喷枪加装气压表。

②每次喷涂前,按统一的标准校正喷枪,包括出漆量、气压和喷幅,具体要求可参考喷枪使用手册。

③喷涂作业时,尽量采用相同的喷涂距离(建议100 mm)、走枪速度(建议30~50 cm/s)、重叠范围(建议1/2)和喷涂层数(视不同颜色而定)。

④按产品说明书规定选用稀释剂/固化剂,并按规定比例调配油漆。不可凭感觉随意加稀释剂/固化剂;喷涂时保证每层油漆之间有充足的闪干时间。

(5)优化喷涂流程

在统一了喷涂手法后,我们需要改变传统的施工流程,来确保每次喷涂前颜色都已检验合格,从而避免色差的出现及客户抱怨。

传统的流程中,调漆人员只负责调色(表4),喷涂技师只负责喷漆,在喷涂前两者不对颜色进行确认,这是导致喷涂后产生色差的主要原因。因此正确的流程应该是由调漆人员调色后,喷漆技师先喷色板比色。喷色板要求采用和喷车完全一致的喷涂手法,以避免因喷涂手法造成颜色差异。而后喷漆技师用色板与车辆进行比色,确认颜色准确后才喷车,这样才能保证不出现色差。

表4 调色喷涂流程表

(6)色板制作方法

在日常工作中,大多数车辆的颜色是相同的,如每次维修前都要调一次色,这样太浪费时间及精力。所以维修站可以通过色板存档的方法来避免重复劳动。具体操作如下。

②选用材质较好的铝制或铁制色板,并喷涂中涂底漆。

(待续)