奔驰车系故障诊断笔记⑧

2021-07-21林宇清

文:林宇清

大多数汽车的故障检测过程大同小异,其核心技术不在于找到故障根源,而在于是否形成正确的诊断思路。比如通过综合分析车辆维修历史、故障码、数据流、原理图和电路图等信息,从中发现线索,然后再结合工作经验快速、准确地找到故障原因,最终排除故障。

培养诊断思路不是一朝一夕的事,需要技师在工作中不断总结经验、学习他人的检测方法,并在实践中触类旁通、举一反三,日积月累才能成为故障诊断的“大师”。

故障16

关键词:发动机故障灯点亮、排气凸轮轴、机油压力

故障现象:一辆2020年产北京奔驰E300L 轿车,配备M264 2.0T 发动机和9 挡手自一体变速器,行驶里程895 km。用户反映车辆在行驶中发动机故障灯点亮。

检查分析:维修人员查询该车无任何维修记录;与用户沟通得知故障是在行驶中偶然发现的,没有出现抖动或异响等其他异常现象。起动发动机,仪表板上发动机故障灯常亮。

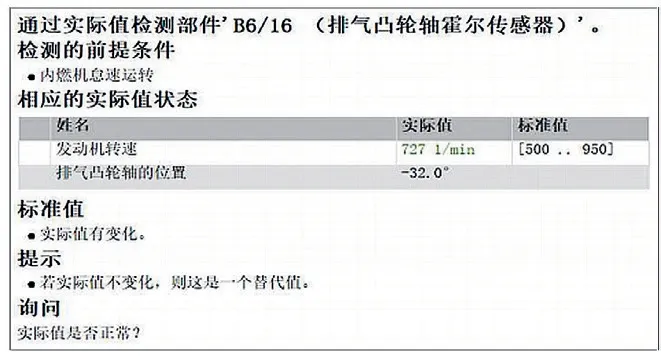

用奔驰专用的故障诊断仪XENTRY对车辆进行快速测试,发动机控制单元(ME)中存有2 个故障码:P054A00——排气凸轮轴(气缸列1)的位置在冷起动时沿“提前”方向偏离规定值;P052A00——进气凸轮轴(气缸列1)的位置在冷起动时沿“提前”方向偏离规定值。执行故障码的引导测试,发现在加速时排气凸轮轴调节的实际值显示为-32.0°且一直没有变化(图32),正常值应该在-39.5~-24.5°变化,引导结果为检查线束和插头。

图32 引导测试

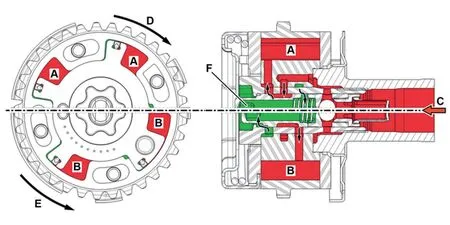

从XENTRY 测试来看,故障指向凸轮轴调节。该款发动机的凸轮轴调节原理为:ME 促动凸轮轴电磁阀,然后电磁阀推动控制柱塞。这样,凸轮轴油道内的油压就会进入与其相连的叶片型调节器,使调节器旋转,实现凸轮轴调节(图33)。而根据实际经验,此类故障在M272、M271EVO、M274 和M276 发动机上较为常见,大多为正时不对引起的,例如凸轮轴调节器正时位置偏离或链条拉长等故障。结合排气凸轮轴实际值特点,判断电磁阀或调节器故障引起实际值异常。

图33 凸轮轴调节机构示意图

用XENTRY 促动排气凸轮轴电磁阀,结果电磁阀可以激活,并且手放在阀体表面可以感受到明显的作动过程,即电磁阀正常。根据经验,一旦调节器存在故障,正时标记线大多会偏离标准位置,并且在冷起动时会发出“咔、咔、咔”的异响。拆下排气凸轮轴位置传感器,可以看到正时标记在传感器安装孔的正中间,即正时正常。

将车辆放至冷车,然后起动,结果听到凸轮轴调节器有明显的异响,但调节器异响并不会导致故障灯亮和实际值异常。也就是说,通过异响还无法确认故障是否由调节器引起。

根据凸轮轴调节原理,调节器旋转是通过油压带动的。调节器内部的机油流向如图34所示。因此,检查范围有必要扩大至机油供应,尤其是测量机油泵建立的油压。

图34 凸轮轴调节器油压供应原理

用机油压力表测量起动过程中机油压力的变化,发现在起动瞬间的机油压力为30 kPa,过了12 s 左右才缓慢增加,且油压最高只有70 kPa 左右(图35),然后又降低至50 kPa 以下。而正常车辆在起动后机油压力迅速建立至450 kPa以上,然后下降并稳定在220 kPa 左右。很明显,故障车辆机油压力不正常。

图35 机油压力检测

维修人员判断机油泵有故障,但还有必要拆下油底壳,检查是否有异物堵塞机油泵或机油中是否有铁屑等异物。拆下油底壳,发现有塑料膜堵塞了机油泵的进油口(图36)。查看机油油质,较为干净,没有明显的杂质;拆下机油滤芯,除了少数细小的铁屑外,没有发现大的铁屑和其他异物,判断机油滤芯正常。

图36 机油泵进油口被塑料薄膜堵塞

故障排除:将机油泵进油口的塑料膜取下,清洁机油泵,装车后再次测量机油压力,可以快速建立油压达400 kPa 以上,随后稳定在210 kPa 左右。试车50 km 左右,车辆行驶正常,交车给用户。1 周后电话回访用户,车辆正常,故障彻底排除。

故障17

关键词:ESP 控制单元、轮速传感器

故障现象:一辆2016年产奔驰GL400 越野车,配备M276 发动机,行驶里程数8.3 万km。用户反映车辆起动困难,要反复按起动按钮方可起动车辆,但是不能用起动按钮来熄火,同时仪表板上显示 ESP 等故障提示。取下起动按钮,用钥匙可以熄火。重新用钥匙起动车辆,不能换挡。将车辆断电之后,可以起动并换挡,但仪表板上依旧显示ESP 等故障提示。

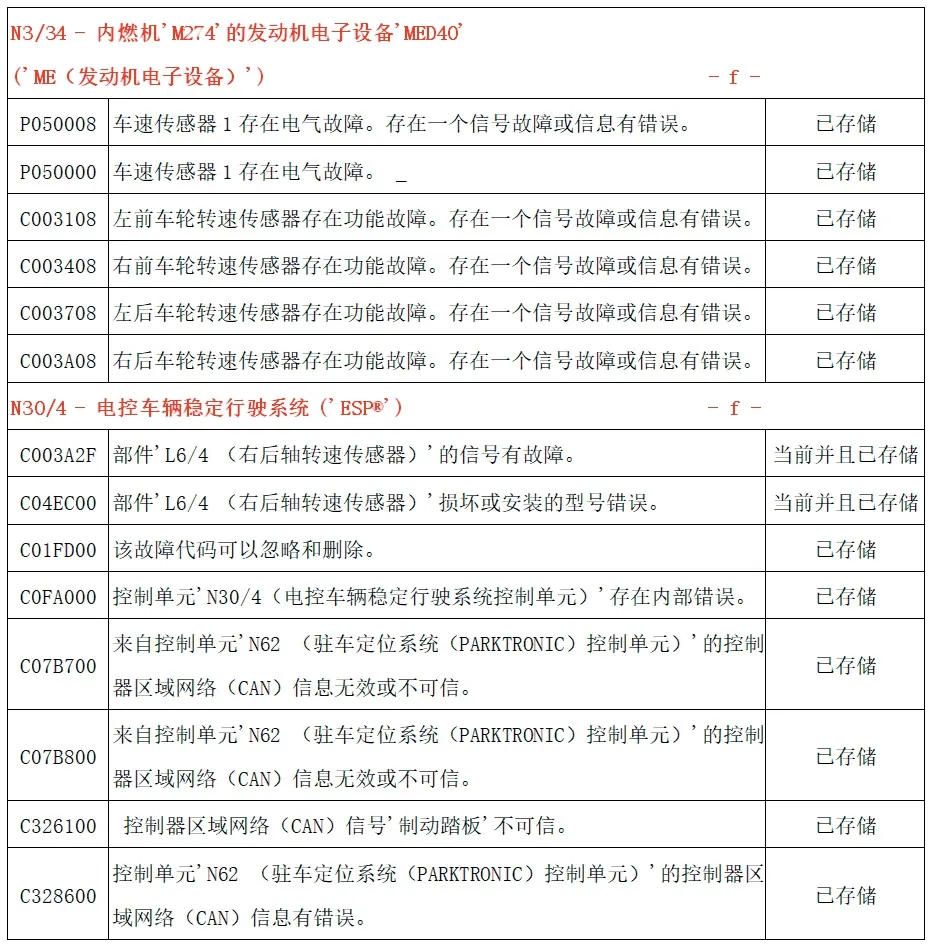

检查分析:车辆被救援回厂后,维修人员试车发现,可以起动车辆,也可以换D 挡,但仪表板上有ESP 等故障报警。经查询,该车之前保养正常,无事故和其他维修。用奔驰专用故障诊断仪(XENTRY)对车辆进行快速测试,结果在发动机控制单元(ME)和电控车辆稳定行驶系统(ESP)控制单元中有很多故障码(图37)。

图37 检测到的故障码

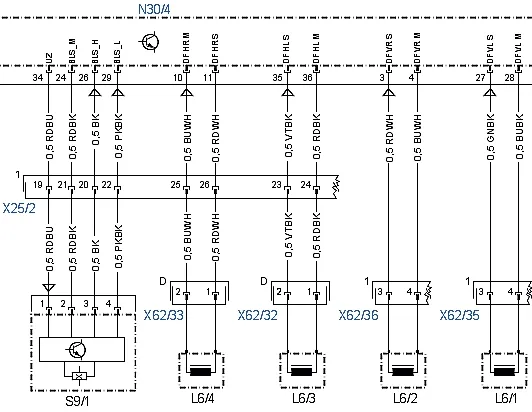

分析XENTRY 测试结果,车辆没有专门的车速传感器来监测行驶速度,车速信号是通过轮速传感器计算而来的。而4 个轮速传感器的信号是由ESP 控制单元来评估,然后通过CAN 网络传送至ME(图38)。结合故障现象来看,判断故障是由右后轮速传感器损坏引起的。

图38 轮速传感器电路

目测右后轮速传感器至ESP 控制单元的线路,没有破裂、接触不良等异常;用万用表测量导线,导通良好。更换右后轮速传感器,并删除所有故障码,试车一切正常,便交车给用户。结果用户车辆行驶了约150 km 后再次出现ESP 故障提示。车辆进厂后用诊断仪检测,依然是右后轮速传感器的故障码。

新换的轮速传感器为何还会出现故障呢?会不会是安装不正确呢?检查轮速传感器的装配,安装正确,插接器连接牢固,线路也未见异常。

执行故障码的引导测试,结果列出了相关的可能原因(图39)。鉴于装配异常的可能已排除,转而检查传感器的零件号码,与零件查询系统相符,正常(图40)。

图39 执行引导测试

图40 零件编码

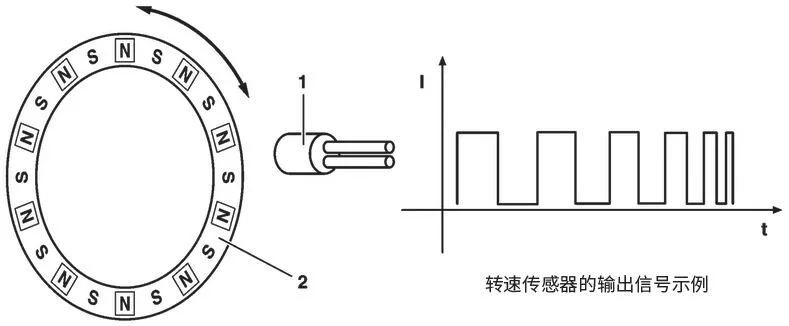

按上述检查,ESP 的外围因素均被排除,怀疑对象落在ESP 控制单元上了。对其进行软件升级,结果已是最新软件版本,排除软件因素,转而考虑ESP 硬件。结合实际经验,由ESP 控制单元故障而产生轮速传感器故障码的情况极其少见。为慎重起见,分析车轮转速的监测原理:外部磁场的强度和方向引起转速传感器内部电阻发生变化,通过集成在转速传感器内部的电子分析系统产生一个方波信号,然后发送至ESP 控制单元进行评估和处理(图41)。其频率取决于转速,而其振幅恒定不变。

图41 零件编码

根据原理分析,维修人员怀疑会不会感应齿圈出现问题呢?拆下传感器,查看安装孔内的齿圈,未见异常(图42)。至此,维修人员基本确认是ESP 控制单元出现故障

图42 感应齿圈正常

故障排除:更换ESP 控制单元并做匹配后试车,故障现象没有出现,将车交付用户。1 周后回访,用户反映故障不再出现。

(待续)