培养条件对百日咳杆菌发酵中百日咳毒素及丝状血凝素表达的影响

2021-07-20杨勇吴永超张飞伟杨坤闵宪捷刘佐军雍雪飞刘少祥潘海龙

杨勇,吴永超,张飞伟,杨坤,闵宪捷,刘佐军,雍雪飞,刘少祥,潘海龙

成都生物制品研究所有限责任公司,四川成都610023

百日咳杆菌经发酵罐培养、纯化、脱毒后,获得百日咳疫苗原液,用于制备吸附无细胞百白破联合疫苗,百日咳毒素(pertussis toxin,PT)和丝状血凝素(filamentous haemagglutinin,FHA)是疫苗中最主要的抗原成分[1-4]。脱毒工艺主要是对PT进行脱毒[5],若PT含量占比过高,将导致脱毒不完全;占比过低,将造成脱毒过度,影响PT的免疫原性。因此,原液中PT的含量比例直接影响脱毒效果,从而影响成品疫苗的毒性指标和效价。受共纯化工艺限制,生产过程中PT与FHA未进行分离,需共同进行纯化和脱毒,无法改变单一批次原液中PT和FHA含量配比[1],因此,需在培养过程中进行调控。

百日咳杆菌生长环境的改变将影响抗原表达水平[6-8],可通过控制培养参数调控抗原的表达水平。百日咳杆菌为好氧菌[9],高溶氧水平有利于其生长,但不利于产毒阶段PT的表达。适当提高细菌生长阶段的溶氧水平,降低产毒阶段的溶氧水平,有利于PT的表达[10]。高剪切力对FHA有一定破坏力,在不影响细菌生长的低溶氧水平下,降低剪切力,适当提高产毒阶段的溶氧,可使FHA含量处于较高水平。目前,提高溶氧的途径有改变搅拌转速、挡板、纯氧通气量、罐内压力、搅拌叶片形状等,可通过多种控制手段组合实现发酵过程中的溶氧控制。因此,本实验通过设计不同的参数组合方案来控制溶氧水平,比较发酵物中PT和FHA的表达量来确定最佳方案。

1 材料与方法

1.1 菌种 百日咳杆菌58003(cs)株来自中国食品药品检定研究院,由成都生物制品研究所有限责任公司(简称成都公司)细菌性疫苗一室保存。

1.2 主要试剂及仪器 百日咳S-S培养基(无动物源性成分)及活性炭半综合固体培养基由成都公司培养基室提供;PT和FHA抗原含量ELISA检测试剂盒、PT和FHA抗原标准品购自NIBSC;发酵罐(百日咳50、300 L全自动发酵系统)购自成都英德生物工程有限公司;溶氧检测电极(Mett1er Tor1edoinpro6830)购自梅特勒-托利多国际贸易(上海)有限公司。

1.3 发酵种子的制备 将百日咳杆菌接种至活性炭半综合固体培养基,于36℃培养72 h;按1∶3的比例进行传代,36℃培养48 h;按1∶5的比例继续传代,36℃培养48 h;按1∶30的比例接种于百日咳S-S液体培养基培养(50 L发酵罐),于36℃培养32 h,作为发酵种子进行后续试验。

1.4 发酵培养 采用300 L全自动发酵罐进行百日咳杆菌发酵培养,培养基为百日咳S-S培养基,搅拌通气培养,培养量200L,温度35~37℃,培养时间40h,接种比例1∶12~1∶15。试验分为3组:高PT表达组、高FHA表达组及对照组,每组平行培养3批培养物,批号分别为1~3、4~6、7~9。高PT表达组搅拌转速为160 r/min,搅拌叶片为直叶,有挡板,培养0~20及21~40 h通气量分别为600和400 L/min;高FHA表达组搅拌转速为220 r/min,搅拌叶片为弯叶,无挡板,培养0~20及21~40 h的通气量分别为400和600 L/min;对照组搅拌转速为180 r/min,搅拌叶片为直叶,有挡板,培养0~40 h通气量均为500 L/min。

1.5 生长曲线的绘制 每批培养物培养过程中,0~12 h每4 h取1次样,12 h后每2 h取1次样,用分光光度计检测A550,以培养时间为横坐标,A550为纵坐标,绘制培养物生长曲线。

1.6 溶氧量的检测 每批培养物培养过程中,0~12 h每4 h取1次样,12 h后每2 h取1次样,通过发酵系统在线溶氧电极检测溶氧量,以培养时间为横坐标,溶氧量为纵坐标,绘制培养物溶氧曲线。

1.7 P T和FHA含量的检测 每批培养结束后,取样,3 600×g离心10 min,取上清,采用PT和FHA抗原含量ELISA试剂盒进行定量测定[11-12]。用NIBSC的PT和FHA标准品绘制标准曲线,对A450和A630进行四参数曲线拟合,计算PT和FHA含量[13-14]。

1.8 统计学分析 应用Excel 2019和Origin 9.0软件进行统计学分析,有效抗原含量的检测结果组间比较采用t检验,以P<0.05为差异有统计学意义。

2 结果

2.1 培养物的生长曲线 各组培养物生长趋势基本一致,见图1。表明发酵参数的改变未影响百日咳杆菌生长。

图1 各批培养物的生长曲线Fig.1 Growth curve of cultures of various batches

2.2 溶氧曲线 培养20 h(产毒期)时,高PT表达组溶氧水平大幅下降,高FHA表达组溶氧水平略微升高,随后下降。培养22 h时,高FHA表达组的溶氧量高于高PT表达组和对照组。见图2。

图2 各批培养物发酵过程中溶氧量的变化趋势Fig.2 Change trends of DOin cultures of various batches

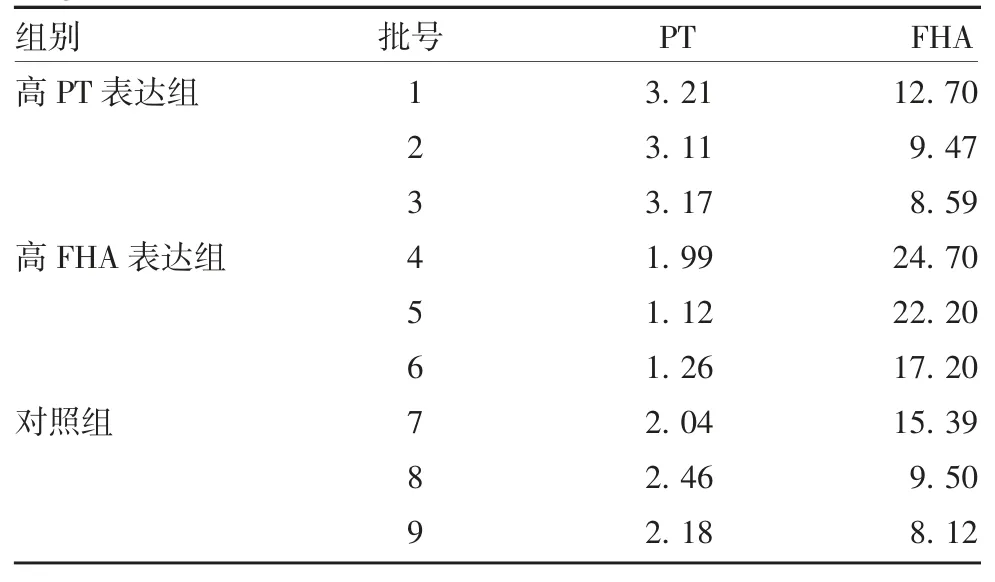

2.3 P T和FHA含量 高PT表达组PT含量平均值达3.16μg/mL,比对照组(平均值2.23μg/mL)提升了41.7%(t=6.14,P=0.025);高FHA表达组FHA含量平均值达21.37μg/mL,比对照组(平均值11.00μg/mL)提升了94.3%(t=8.86,P=0.013)。见表1。表明在培养阶段,通过参数控制,可提高培养物中PT及FHA的表达量。

表1 各批培养物中PT及FHA的含量(μg/mL)Tab.1 PT and FHA contents in cultures of various batches(μg/mL)

3 讨论

共纯化工艺生产的无细胞百白破联合疫苗中,无细胞百日咳组分的生产和脱毒工艺尤为复杂,生产难度较高,因此,针对PT和FHA两个主要抗原生产工艺的优化尤为重要。本研究从发酵工艺参数的控制入手,有效提高了百日咳杆菌培养物中单个组分(PT或FHA)的表达量(P<0.05)。实验中的参数控制主要反映在溶氧水平和搅拌剪切力两方面,影响这两项指标最主要的因素是有无挡板、搅拌叶片的选择和通气量的大小。高PT表达组安装有挡板,直叶的搅拌剪切力较大,溶氧水平会较高,因此在产毒阶段适当降低通气量,保持产毒阶段[9]的低溶氧水平,利于PT的表达;较高的剪切力对FHA有一定破坏,使高PT表达组的PT含量较高,FHA含量较低。高FHA表达组虽然提高了通气量和搅拌转速,但去掉了挡板,搅拌叶片也改为弯叶,目的是适当降低剪切力,保护FHA不被破坏,同时增大了通气量,保持产毒阶段的高溶氧水平,适当限制PT的表达,使FHA含量比例处于较高水平。上述结果表明,在百日咳杆菌发酵工艺中,高搅拌剪切力和较低的溶氧水平有利于PT的表达,低剪切力和高溶氧水平有利于提高FHA的产量。

综上所述,本研究通过控制发酵参数,有效提高了PT和FHA的表达水平,有望用以指导实际生产中获得理想的PT与FHA占比的百日咳抗原,同时对减小批间差异,提高百日咳抗原的脱毒效果和百日咳原液的效价均具有重要意义。另外,其他的研究方向,如发酵过程中酸碱度的控制[10]、培养基成分的优化[15-16]、过程中生长因子[17]的补加、培养温度等,也可能对PT和FHA的表达水平有较大影响,需步深入研究。