某刚构桥承台水化热温度场研究与施工控制

2021-07-20韩朝辉周兴林宁晓骏张清旭韩晶晶董福民

韩朝辉 周兴林 宁晓骏 张清旭 韩晶晶 董福民

(1.昆明理工大学建筑工程学院 昆明 650500; 2. 基准方中建筑设计有限公司郑州分公司 郑州 450000)

0 引言

承台大体积混凝土在桥梁施工中是关键构件,尤其对于特大桥而言更是如此[1]。控制大体积混凝土的水化热反应带来的不利影响是施工中最关键的步骤,该反应会使混凝土发生收缩或者膨胀,然后产生由温度应力导致的表面裂缝或者贯穿裂缝等[2],这是因为混凝土在发生水化热反应的时候,会产生许多热量,但是混凝土内部散热慢,而混凝土的表面散热快,这就产生了温差从而也导致了温度裂缝的出现[3-4],解决这个问题常用方法是采用冷却水管制冷。唐杨等[5]从冷水管布置方式及参数方面对承台水化热进行了分析,得出冷水管不同布置方式和进水方向能够对水化热产生有效的降温作用。张文博等[6]研究粉煤灰对大体积混凝土的影响,得出适当掺加粉煤灰能有效降低水化热温度和提高混凝土的抗裂性能。杨慧等[7]对施工期间承台的水化热温度场进行分析,得出采用优化后的混凝土配合比以及布置冷却水管等温控措施可以降低水化热温度。占玉林等[8]分析了冷却水温度对水化热的影响,得出冷却水温度应与环境温度保持一致。张永健等[9]、吴乾坤等[10]采用有限元软件对水化热进行模拟分析,得出水化热温度场的分布规律以及一些有效的温控措施。

以云南省某特大刚构桥的承台大体积混凝土为例,采用MIDAS/FEA有限元软件建立实体模型,模拟承台的水化热温度场与冷却水管的降温作用,并结合实测数据进行比较,研究冷却水管的参数对大体积混凝土水化热反应的影响,为后续工程中的大体积混凝土的施工应用提供借鉴。

1 工程背景

某特大桥是云南省某高速上的关键控制性工程,跨越山谷而建设,大桥主跨为(85+3×160+85)m,采用预应力混凝土连续刚构,主桥宽为12.5 m,下部结构为双肢薄壁高墩,主墩最高为158 m,对应墩号为6#~9#,其中6#和9#为交界墩,7#和8#为主墩,主墩承台尺寸为20.5 m×20.5 m×5.5 m,采用分层浇筑施工方法,能有效降低混凝土的最高温度并减少出现温度裂缝的几率。

2 有限元仿真模型的建立

2.1 模型建立

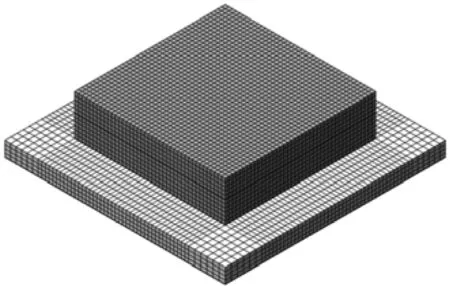

在Midas/FEA中建立承台混凝土模型和地基基础模型,并按照实际尺寸建立实体模型,地基基础模拟尺寸为30 m×30 m×4 m,均采用六面体实体单元,其中承台混凝土共分割了18 491个单元,地基基础共分割了11 236个单元,并且为了更精确模拟水化热反应,将模型所有单元均设置为二阶,在每个面上会多增加2个节点,最后模型共计有131 556个节点,模型见图1所示。

图1 有限元实体模型

2.2 模型材料参数的定义

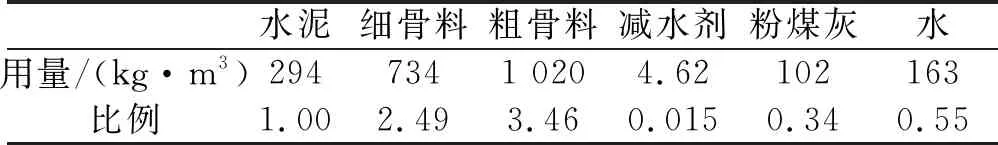

承台采用C30混凝土,水泥型号为普通硅酸盐水泥P.O.42.5,混凝土配合比见表1,C30混凝土弹性模量为3×107kN/m2,重量密度为25 kN/m3,泊松比为0.2,其热工参数:传导率为2.7 W/(m·℃),比热为1.176 kJ/(kg·℃)。

表1 混凝土配合比

地基主要为土基础,土的弹性模量为10 000 kN/m2,重量密度为26 kN/m3,泊松比为0.2,土的热工参数:传导率为3.45 W/(m·℃),比热为0.784 kJ/(kg·℃)。在定义混凝土收缩徐变时,依据CEB-FIP规范,C30混凝土28 d的抗压强度为30 000 kN/m2,年平均相对湿度为70%,材料开始收缩时混凝土材料设定为3 d。在定义混凝土抗压强度时,依据ACI规范定义a值为4.5,b值为0.95。

2.3 边界条件与荷载的定义

本模型为三维空间实体模型,模型边界主要约束土体,在地基基础四面及底面加三向位移约束,混凝土及地基基础顶面与模板接触面设置对流边界,对流边界中的对流系数设置为14 W/(m2·℃),施工现场的平均大气温度为20 ℃。

在计算模型中主要的荷载是冷却水管的温度荷载与混凝土水化热反应所产生的热源,其中热源函数定义中的最大绝热温升利用《大体积混凝土施工标准》附录B的计算公式可得为35.2℃,满足规范中对于入模温度基础上的温升值不大于50 ℃的规定。冷却水管采用直径为0.028 m的无缝管道,对流系数为375 W/(m·℃),冷却水的比热为4.186 kJ/(kg·℃),质量密度为1 kN/m3,入水温度为15 ℃,流量为1.5 m3/h。

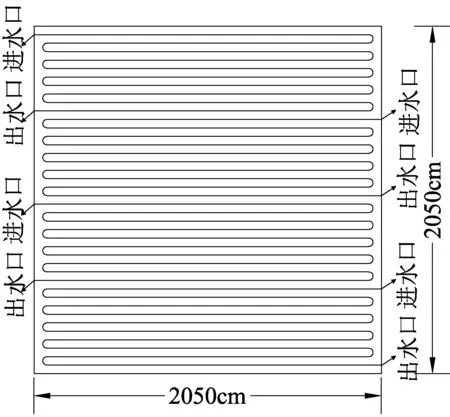

2.4 冷却水管的布置

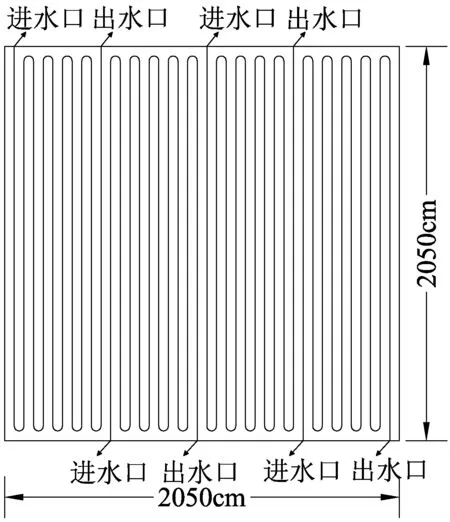

承台共布置5层冷却水管,每层冷却水管竖向间隔1 m,最下面一层冷水管离混凝土底面50 cm,最上面一层冷水管离混凝土顶面1 m。单数层按照布置方式一布置冷却水管(见图2),双数层按照布置方式二布置冷却水管(见图3),每一层冷却水管离混凝土边缘50 cm,并且冷却水管回路间距50 cm,交叉布置进出水口。

图2 冷却水管布置方式一

图3 冷却水管布置方式二

3 有限元分析

3.1 实测数据与模型数据对比

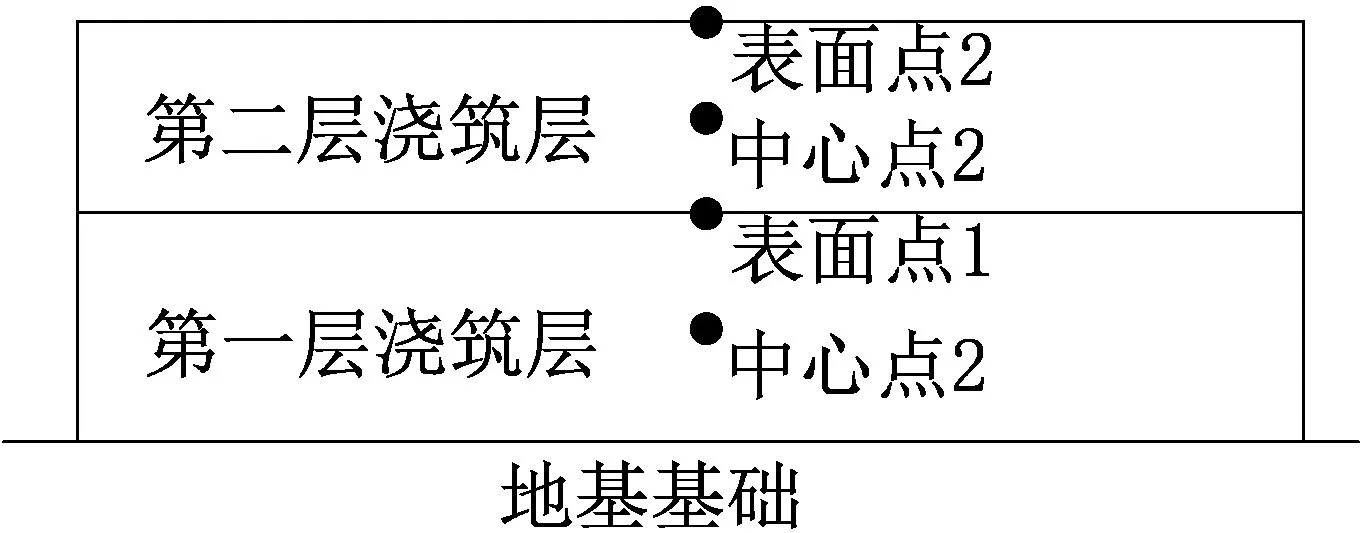

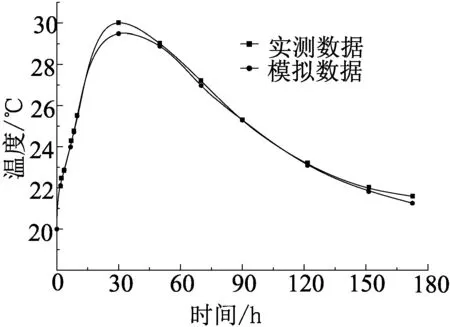

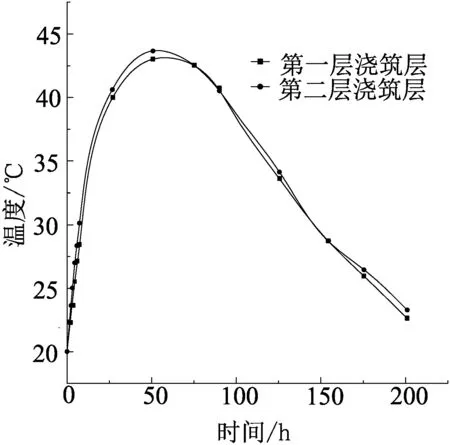

该特大桥承台分为两次浇筑,第一次浇筑3 m,需要混凝土1 260.7 m3,第二次浇筑2.5 m,需要混凝土1 050.6 m3,承台浇筑过程之间的间歇期为7 d。分别选取每次浇筑混凝土表面中心点和内部的中心点(见图4),监控数据与仿真模拟数据进行对比,如图5所示。

图4 控制点示意

(a)第一层浇筑表面点数据对比

通过数据对比,可以得出混凝土实测数据与模拟数据相差不大,但也存在一些温度上的差异,实际温度下降的速率是要快于模拟温度下降的速率,这是因为在实际空气中对流系数是一个不稳定的变量。

混凝土内部温度最高峰值一般出现在浇筑完成后50 h左右,表面温度最高一般发生在浇筑完成后30~50 h左右。利用实测数据可计算承台混凝土第一层最高温度为44.65 ℃,第二层最高温度为44.86 ℃,均满足温控标准(≤52 ℃)的规定;第一层浇筑层的混凝土最大内表温差为14.70 ℃,满足温控标准(≤28 ℃)的规定;第二层浇筑层的混凝土最大内表温差为15.08 ℃,满足温控标准≤25 ℃的规定。通过数据对比可得出有限元模拟的数据与实际数据相接近,说明该计算模型满足有限元分析的要求。

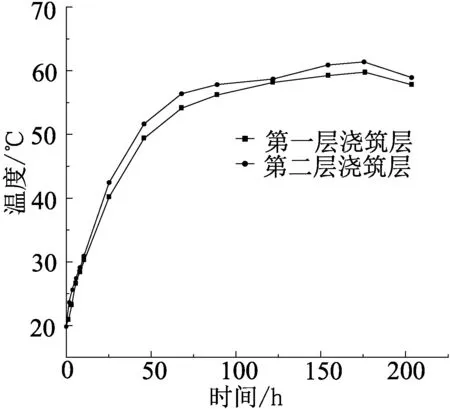

3.2 有无冷却水管的比较分析

在没有冷却水管的情况下,计算模型的混凝土内部中心点的温度变化如图6所示。从图6可得出混凝土内部的温度峰值在浇筑完成后170 h左右出现,第一层混凝土最高温度为61.52 ℃,第二层混凝土最高温度为62.14 ℃,第一层混凝土内外温差为33.34 ℃,第二层混凝土内外温差为34.1 ℃,均超过了规范所要求的内外最大温差限值,故需要在承台大体积混凝土中布置冷却水管来降低混凝土温度,以满足规范要求。

图6 无冷却水管混凝土中心点的温度曲线

在有冷水水管的情况下,混凝土一浇筑完成后马上通水降温,计算模型的混凝土内部中心点的温度变化如图7所示,从图7可得出在通水冷的情况下,混凝土内部温度峰值在50 h左右出现,第一层混凝土最高温度为43.71 ℃,其内外温差为14.76 ℃,第二层混凝土最高温度为44.11 ℃,其内外温差为14.84 ℃,均满足规范要求。

图7 有冷却水管混凝土中心点的温度曲线

3.3 冷却水管参数的分析

冷却水管的尺寸与冷却水的入水温度以及水的流量等参数都将影响着混凝土水化热的反应,合适的取值可以有效的控制混凝土温度从而防止温度裂缝的产生,保证大体积混凝土的正常使用。

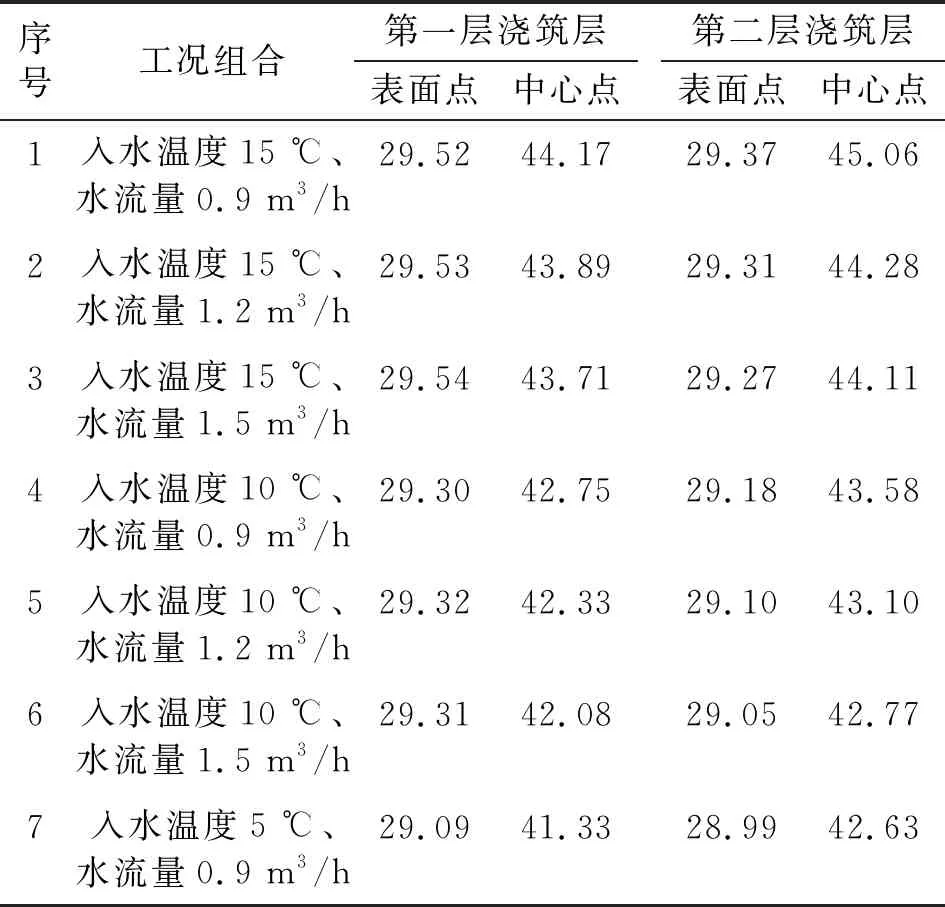

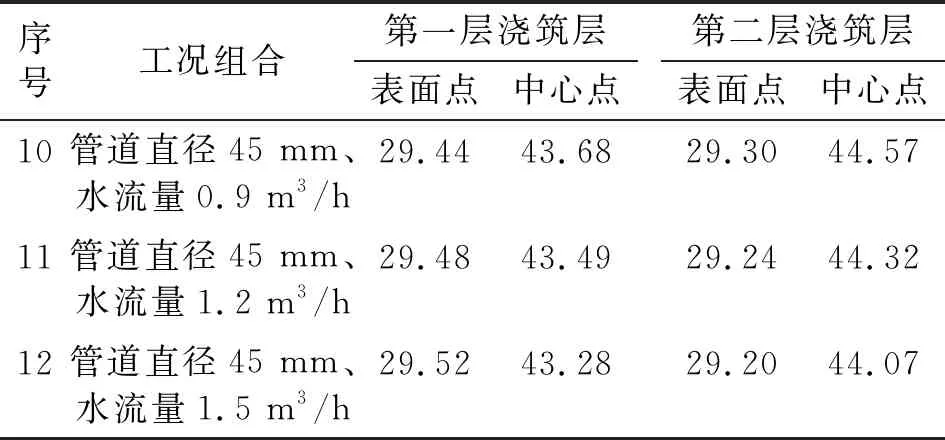

现将冷却水的入水温度与水的流量相结合,其他参数均按照之前所定义的不变,选取了入水温度(15、10、5 ℃)以及水的流量(1.5、1.2、0.9 m3/h)2个变量进行不同工况的组合,记录每层浇筑层的表面点与中心点的最高温度峰值,其结果见表2。

表2 不同入水温度、水流量工况组合下各点的最高温度峰值 ℃

续表2

如表2所示,可得出第一层和第二层浇筑层的中心点温度都是不断降低的,表面点的温度下降不太明显;入水温度越低,水的流量越大,其降温作用越明显,说明入水温度的降低和水的流量增大能有效的降低混凝土最高温度;但也存在一点是入水温度过低会导致冷却水管周围的混凝土拉应力过大,若超过了混凝土允许的抗拉强度时就会出现温度裂缝,而且浇筑第二层混凝土的时候,不仅需要考虑第二层的混凝土温度,还要考虑前一次浇筑的老混凝土与冷却水的温差,所以冷却水温度要保证在施工环境温度左右就能达到比较有效的冷却作用,故本工程采用入水温度为15 ℃是比较合理的。

3.4 冷却水管的直径比较分析

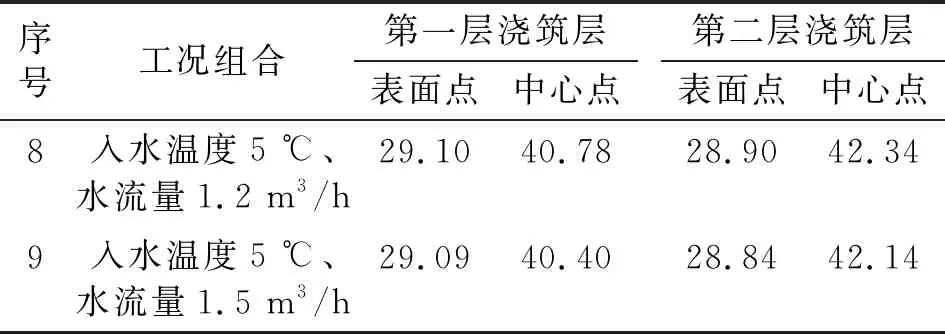

冷却水管的直径大小对混凝土水化热具有较大的影响,选择合理的管道直径能使大体积混凝土的最高温度峰值得到有效的控制。现选用不同的管道直径与不同水的流量进行不同工况组合比较,并选取每层浇筑层的表面点与中心点的最高温度峰值,其他参数均与实际工程的参数一致,见表3。

表3 不同管道直径、水流量工况组合下各点的最高温度峰值 ℃

续表3

比较组合3与组合12,在水的流量相同情况下管道直径增大了60%,最高温度峰值仅降低了1%,其降温效果不太明显。通过表3可得出管道直径的增大对混凝土表面温度影响不大,对混凝土内部温度影响比较小,增大管道直径对降温效果不太明显,并且会消耗管道材料从而增加施工的成本。

3.5 混凝土入模温度比较分析

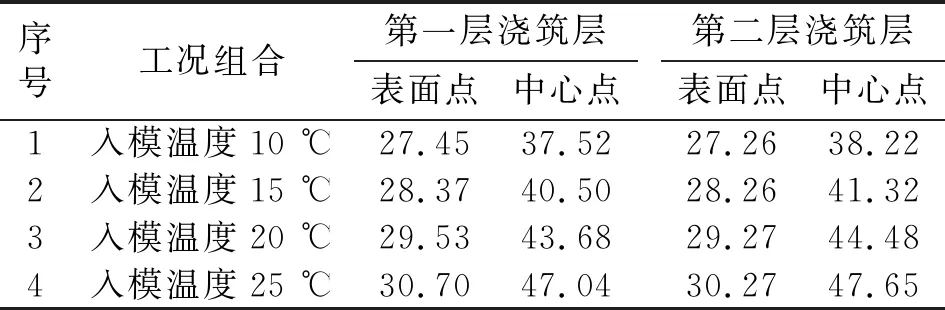

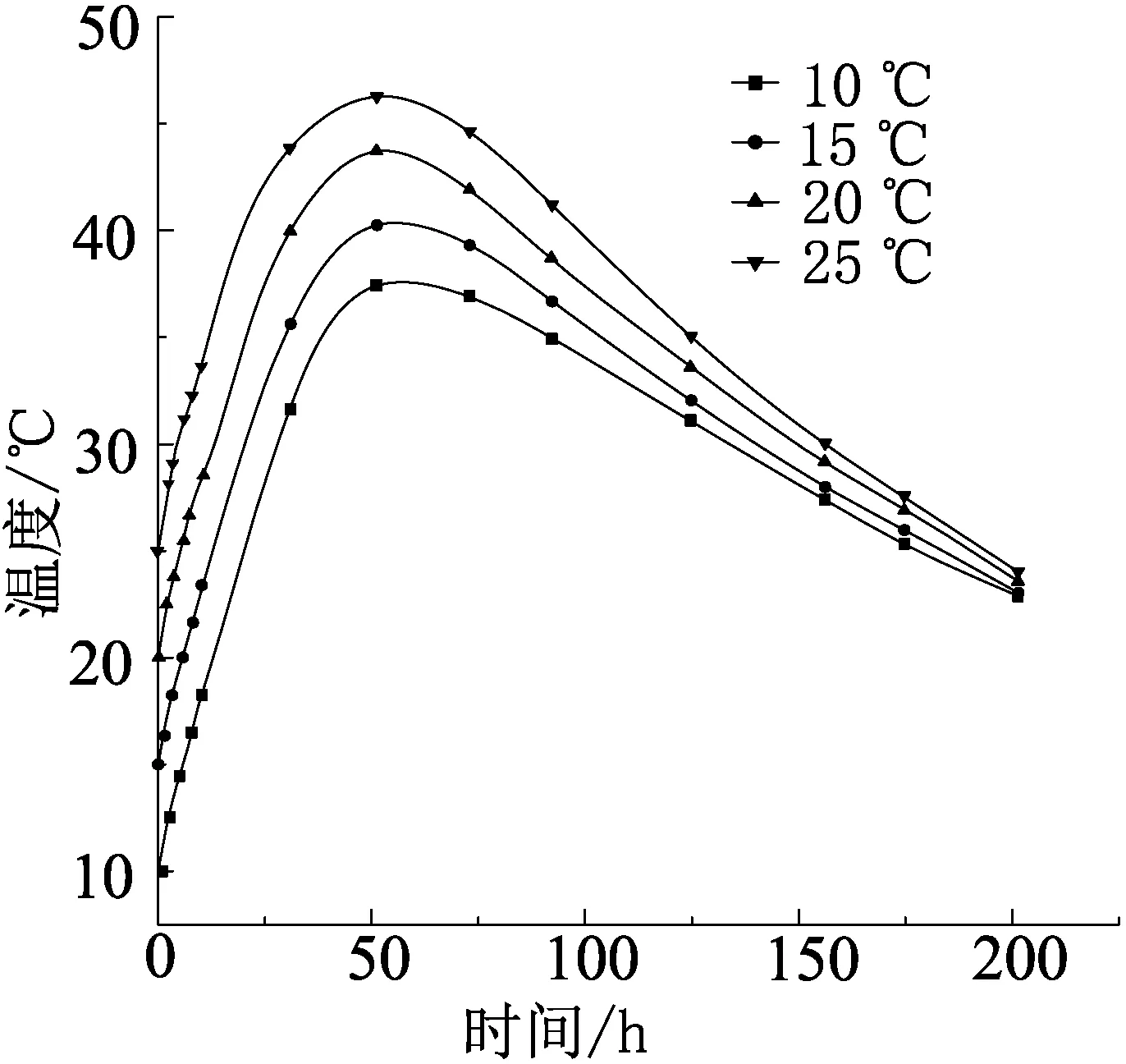

承台浇筑混凝土时的入模温度对大体积混凝土的温度控制和防止裂缝产生具有重要影响。选用本工程实际参数,采用不同的入模温度(10、15、20、25 ℃)对水化热的影响进行比较分析,同样选取每层浇筑层的表面点与中心点的最高温度峰值,见表4和图8。

表4 不同入模温度下各点的最高温度峰值 ℃

由表4与图8可得出:混凝土的入模温度越高,混凝土内部温度峰值也越高,反之入模温度越低,其混凝土内部温度峰值也越低;同时各浇筑层中心点温度变化幅度很大,表明选取合适的入模温度非常关键,能有效降低混凝土内部温度峰值和防止内外温度过大而出现温度裂缝。结合本工程施工现场的环境温度为年平均温度20 ℃,所以采用入模温度为20 ℃是符合实际工程要求的。

(a)第一浇筑层不同入模温度变化曲线

4 结论

通过MIDAS/FEA有限元软件对冷却水管的参数进行有限元模拟分析和实际工程对比,可以得出以下结论:

(1)数值模拟数据与实测数据相比两者差异不大,说明有限元计算结果是正确的,但是现实中空气的对流系数始终是一个不稳定的变量,实际的温度速率会快于模拟的温度速率,所以在进行有限元模拟时需要考虑该点的不确定性,选用多种不同组合工况进行比较分析,以增加有限元计算的可靠性。

(2)在没有布置冷却水管的情况下混凝土内部温度与表面温度相差很大,此时容易产生温度裂缝从而导致混凝土构件损坏。在布置冷却水管的情况下混凝土表面点温度与内部中心点温度均能满足规范的要求,因此对于尺寸大、厚度高的大体积混凝土构件可采用布置冷却水管的方法有效降低混凝土的内外温差,防止混凝土构件出现温度裂缝。

(3)入水温度、水的流量对混凝土水化热都有不同程度的影响,入水温度越低,流量越大,冷却效果越好;但不能过于降低入水温度,这会导致在冷却水管周围出现温度裂缝,并且在浇筑第二层的时候不能保证前一层已经冷却的混凝土与冷却水的温差,所以冷却水温度最好选择在施工环境温度左右,这样就可以达到比较好的降温效果。

(4)管道直径不是越大越好,在其他参数相同的情况下只改变管道直径对冷却作用的影响不太明显,参照规范《大体积混凝土温度测控技术规范》要求,一般管道直径采用20~50 mm即可。

(5)选择合适的入模温度对混凝土的最高温度峰值有降温作用,参照规范《大体积混凝土施工标准》要求(入模温度一般控制在5~30 ℃),本工程入模温度采用与现场环境温度相差不大的20 ℃,能有效的降低混凝土内部温度峰值,确保施工质量。