风力发电塔筒法兰焊后平面度控制技术

2021-07-20杨朝猛

杨朝猛

江苏神山风电设备制造有限公司 江苏阜宁 224400

1 序言

风力发电是清洁能源,没有其他常规能源(比如煤电、核电等)会照成的环境污染问题;能够有效减少碳、硫等温室效应气体的排放[1]。在常规能源告急和全球生态环境恶化的双重压力下,风力发电有着巨大的发展潜力。风力发电塔筒是整个风力发电系统的基础部件之一[2];托起整个风力发电机组和叶片;同时也吸收发电机组的振动。目前,风力发电塔筒一般由4~6段组成;每段塔筒上下端有法兰,风场现场由高强度螺栓通过法兰将各塔段联接起来。塔筒法兰的焊后平面度直接影响塔筒吊装后的受力状况。因此,塔筒法兰的焊后平面度是塔筒生产过程中质量控制的关键指标之一。

2 塔筒法兰焊后平面度的控制

2.1 塔筒法兰焊前平面度的控制

目前塔筒法兰均为整体锻造后再机加工的产品。根据塔筒加工技术规范的要求,法兰生产厂家能够通过机加工的手段,将法兰平面度控制在要求的范围之内。目前的塔筒加工技术规范要求顶法兰(与风力发电机组相连的法兰)加工后平面度0.3mm以内,其余法兰机加工后平面度0.5mm以内。江苏神山风电设备制造有限公司(以下简称“神山公司”)在购置法兰后,对入厂的法兰进行入厂前的检查,包括尺寸检测、无损检测等,检查全部合格后,方可入库待上线生产。

2.2 与法兰相连筒节的质量控制

法兰焊后平面度的好坏与相邻的筒节质量息息相关。相邻筒节的圆度、端口平整度等都会影响法兰最终的焊后平面度。为保证筒节的质量,我们从以下几个方面进行控制。

(1)下料 钢板下料前,应根据筒节的外形尺寸,放样出标准的下料图。然后根据数控切割机的工艺参数(割嘴大小、切割补偿量、切割速度及板厚等)编制下料程序。下料后的尺寸控制为:长宽数据与理论相比-2~2mm,对角线之差≤3mm。下料前,采用数控切割机的喷粉功能,提前在钢板表面喷出切割线;测量切割喷粉线并合格后再开始切割。切割完毕实测相关的数据,并做好数据记录。

(2)坡口 坡口是后道焊接的基础,要求坡口开制准确、无缺棱等缺陷。如有缺棱等缺陷,应按神山公司相关的修补规定修补到位:坡口钝边为3mm(公差控制-1~0mm),坡口角度公差范围为±2.5°。坡口切割小车加工坡口时,要按相应的坡口图调整好切割嘴的角度;切割后用角度尺实测坡口角度并做好记录。对有缺棱的部位进行修补。

(3)卷圆 卷圆时,必须采用标准的卷圆检验样板进行圆度控制。卷制时,首先要做好预闷头的工作;采用相应的卷圆检验样板来控制曲率。卷圆检验样板为根据筒节的直径与板厚确定好数值,采用激光数控下料而成。卷制过程中,用样板接触筒节内壁或者外壁,保证凹凸不大于塔筒加工规范要求的数值(该数值与筒节的板厚有关)。

筒节纵缝焊接完毕后,必须进行二次回圆处理;回圆控制同样采用标准的卷圆检验样板,合格标准同卷圆。

2.3 组对

正常塔段的筒节数量为6~15个,为保证法兰焊后的平面度;法兰与其相邻筒节先行组对,然后在上线与其他筒节一一依次组对。神山公司采用法兰水平组对法。

(1)法兰组对平台 神山公司专门利用钢轨道制作了法兰组对平台,利用平台根部的调平装置,将平台上表面调整到同一水平面上;整体的误差控制在1mm以内。定期对该工作平台的上表面进行检测与调试,如图1所示。

图1 法兰组对平台

(2)组对 组对前,选择经过复测合格的法兰以及经过前道检测合格的筒节。利用钢卷尺实测法兰和筒节的外周长,并记录好相关的数据。将待组对法兰吊运至组对平台上并放置好,吊入组对筒节;依据组对原则(中心层对齐还是外壁对齐)进行组对。要求计算法兰与筒节的外周长实测值之差(要求控制在8mm以内),如果超差,则需要更换筒节或者法兰。该差值用来计算组对时的实际错边量,若实际错边量大于塔筒规范要求的最大错边量(一般为0.1t且≤2mm),那么该筒节需要返工处理或者需要再次核实法兰的外形尺寸。

神山公司要求零间隙组对,即要求筒节端口与法兰端口必须完全接触或者间隙均匀一致。采用目视检测的方法,整圈的光亮程度一致即可。组对的过程中,用钢直尺从法兰0°线开始逐步对齐并定位焊。定位焊完成后,再次利用焊规及钢直尺检查整圈的错边量情况,合格后,进行打底焊。

2.4 焊接控制

打底焊结束后,该筒节与法兰便可上线与其他筒节整体合拢,合拢完成并经过同轴度、平行度检测合格后,可以进入埋弧焊。神山公司为确保法兰焊后的平面度,在法兰埋弧焊之前对法兰的平面度增加了一次检测。由于该环缝尚未进行埋弧焊,因此大多数情况下,此时的平面度数据是合格的。若不合格,需要单独查找分析原因,进行返工处理。

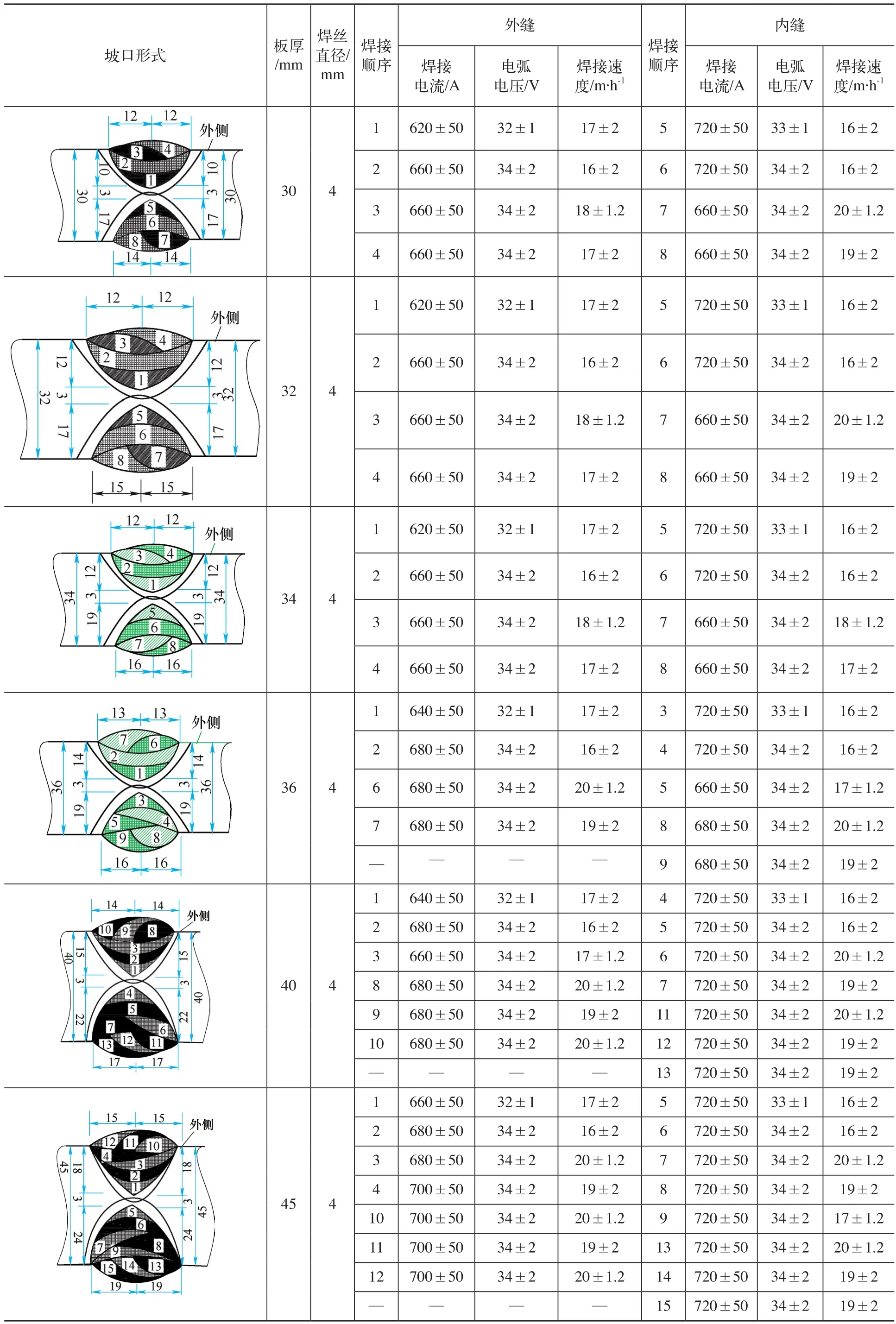

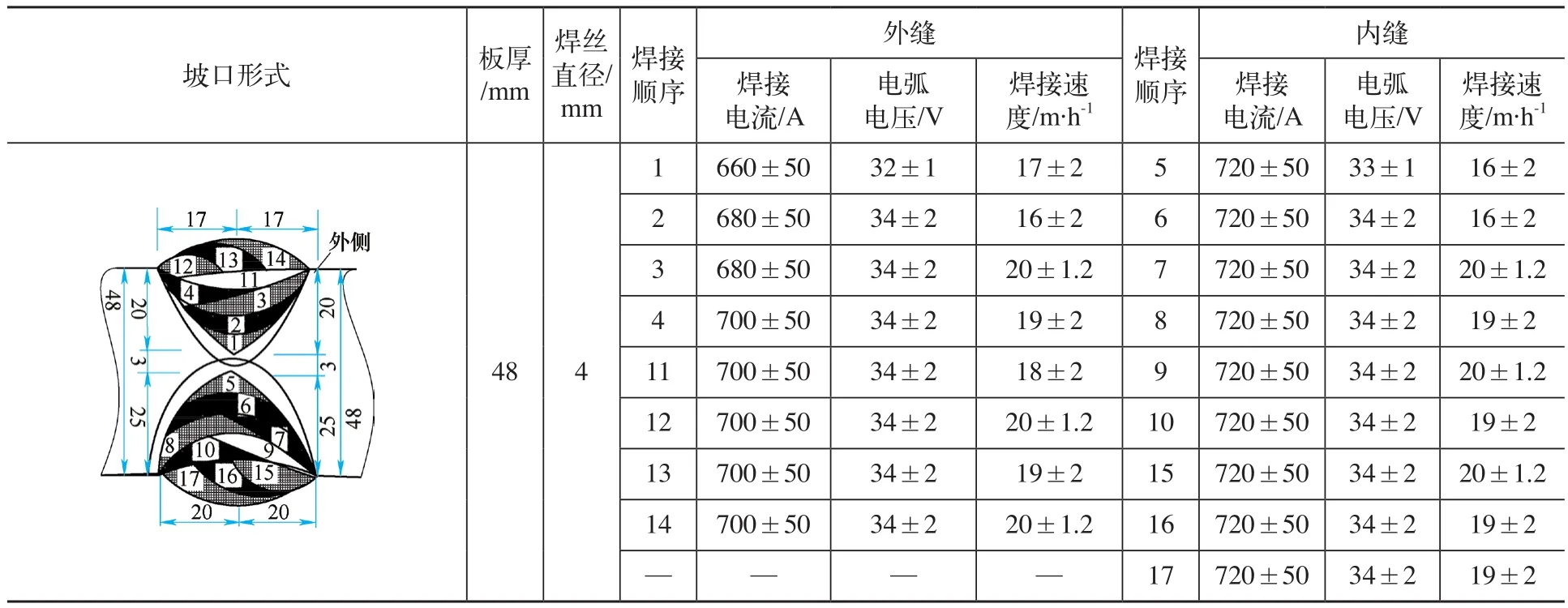

埋弧焊时,焊剂应已烘干并处于保温状态;焊前需对焊缝进行预热,预热温度在90~120℃。法兰环缝要求一次性焊接完成,焊接层间温度必须大于预热温度且小于200℃。焊接过程中如果有不可避免的接头(如更换焊丝),须把接头往后50mm长度进行打磨后重新引弧;盖面熄弧点与开始点至少有100mm的重叠。埋弧焊焊接的电流、电压、速度、焊接顺序等按照神山公司的WPS执行,见表1。

表1 神山公司的焊接参数(节选)

焊接完成并经过冷却且焊缝NDT检测合格后,对法兰焊后平面度进行测量;如焊缝需要返修,则必须在返修合格后才能进行法兰焊后平面度的检测。根据塔筒加工技术规范,塔筒顶法兰焊后平面度一般为0~0.8mm,其余法兰的焊后平面度一般为0~2mm。根据神山公司的实际经验数据,只要严格按照上述流程控制好各个环节;法兰的焊后平面度一次合格率在97%以上。一般不能一次性合格的均是塔筒顶法兰,这是由于塔筒顶法兰的焊后平面度要求较高导致。

2.5 顶法兰的焊后平面度控制

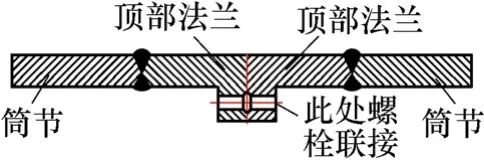

(1)背靠背法组对 目前,随着风力发电机组兆瓦级数的不断提高,塔筒顶法兰的脖颈高度也是越来越高;能够到达450~650mm的高度。神山公司采用将两片法兰背靠背固定在一起,然后再与相邻筒节组对并焊接的方法。利用法兰自身在机加工后的平面度较高以及法兰自身的刚度较好,来保证焊接过程中不发生变形(见图2)。该方法能够有效地提升顶法兰焊后的平面度数值,经过实际操作,顶法兰焊接利用此方法后的焊后平面度一次合格率能够达到99%。

图2 顶法兰背靠背组对法

(2)预留加工余量法 针对部分机型的顶部法兰的脖颈高度仅有120~200mm的情况,无法采用上述的背靠背方法时;神山公司将这种类型的顶法兰的盘厚加厚1~2mm。该类型的顶法兰与相邻筒节按前述的组对焊接工艺流程正常组对焊接。焊接完成后,对顶法兰的表面进行一次机加工处理;机加工处理的量即为前面预留的盘厚增加量。经过机加工的顶法兰平面度合格率为100%。但是此方法,加工周期较长,且操作不便;故而在神山公司内部应用的也比较少。

(续)

2.6 火工矫正

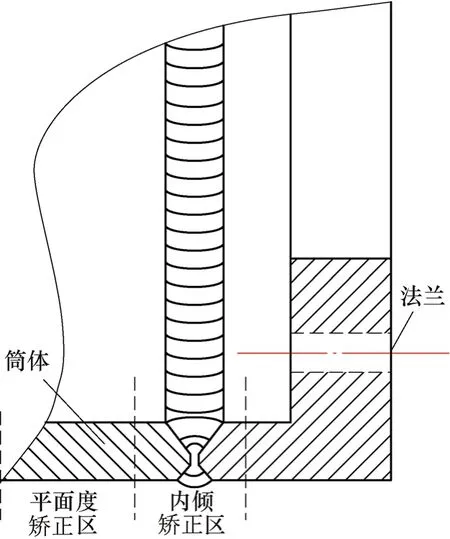

神山公司的法兰焊后平面度检测是通过激光测平仪Easy-Lasyer来进行,激光测平仪能够测出法兰面各点的位置高低,从而自动生成该法兰面的平面度及内倾度。根据实际经验,法兰平面度超差的一般为法兰面上的个别点;而非整个法兰面上所有的点都超差。若有整个法兰面全部点各都超差,即形成严重的质量事故;需要专项分析其原因并出具专门的解决方案,在此不详细说明。针对个别超差的点,采用火工矫正的方法来进行法兰焊后平面度的矫正,如图3所示。

图3 火工矫正

火工矫正前,该环缝的NDT检测必须已经合格。根据平面度检测报告,确定基准点位置和火工矫正区域。火工矫正区域通常为筒体钢板的两侧,在火工矫正区域内进行矫正,基准点区域不允许进行火工矫正。火工矫正利用火焰加热,火焰与筒体接触中心温度≤600℃,不允许使用氧化焰。矫正时应让有经验的人员根据平面度检测报告,对需要矫正的区域作出预判;矫正时为与法兰面平行的条状加热,2~3条加热量矫正0.5~1mm;采用工装均匀加热。矫正后,在空气中自然冷却,严禁采用水冷;在表面温度冷却至40℃以下时,可以进行平面度复测。平面度合格后,需对矫正区域进行抛光处理;并做MT检测,检查是否有表面缺陷;对热影响区及母材做硬度测试,其数值≤350HV。

3 结束语

神山公司经过多年的探索与总结,掌握了一整套完整的控制法兰焊后平面度的方法,法兰焊后平面度在出厂前的第三方检测中,合格率为100%。得到了监理及业主的一致好评,树立了我公司良好的品牌形象。