马氏体不锈钢电弧增材制造工艺优化及焊缝几何特征

2021-07-20林子栋宋凯杰于兴华

林子栋,宋凯杰,于兴华*

1.北京理工大学材料学院 北京 100081

2.北京理工大学重庆创新中心 重庆 401147

1 序言

增材制造(AM)是一种通过逐层沉积材料直接从三维立体模型生产最终构件的技术。此技术具备构建复杂几何形状和梯度化学成分零件的优势,原因是这些零件很难通过传统的减材制造工艺来生产[1,2]。电弧增材制造(WAAM)是增材制造技术的一种,主要利用电弧作为热源和焊丝作为消耗性原料。从某种意义上来说,它被认为是传统金属气体保护焊工艺的改进。电弧增材制造技术具有高沉积率、高材料利用率和较短生产周期等优势,因此已被广泛应用于航空航天[3,4]、汽车制造[1,5]和海岸及船舶工程[6]等领域。此外,多种传统电弧焊技术如熔化极气体保护焊(GMAW)、钨极气体氩弧焊(GTAW)和等离子弧焊(PAW)也已在电弧增材制造工艺中被频繁作为热源使用,它们各自有不同的沉积熔敷特点以及应用领域。除此之外,还产生了一些熔化极气体保护焊的变体,例如冷金属过渡(CMT)和串联熔化极气体保护焊(Tandem GMAW),用于提高电弧增材过程的沉积质量和效率。然而,从这些现有方法来看,基于熔化极气体保护焊的电弧增材制造(GMAW-based WAAM)具有更快的沉积速率(高达160g/min),这使其成为在短时间内生产大型零件的理想选择[7,8],并且它已成为电弧增材制造(WAAM)中最广受欢迎的加工方式[9]。

AISI 420是一种马氏体不锈钢。马氏体是金属加热到奥氏体相区并迅速冷却时形成的相,具备极度硬而脆的特性[10]。由于不锈钢铬含量高具有耐腐蚀的特性。因此AISI 420马氏体不锈钢坚硬且耐腐蚀,适用于多种应用领域,例如塑料或陶瓷部件的模具,并用于制造机械工具和手术器械。模具的制备通常要求材料尺寸稳定、耐腐蚀、坚硬且可加工[11],硬度范围应处于332~505HV[12]。太软的材料在加工时会导致模具缺陷,例如侵蚀、夹砂、金属渗透和尺寸问题;过硬的材料则会导致热裂、硬压头和脉纹缺陷[13]。另外,工具钢和手术器械也同样需要具备坚硬、耐磨并且能够在高温下保持锋利的特性[14,15]。

Villeroy & Boch Wellness是一家制造豪华浴缸和水槽的大型德国陶瓷制造公司,其在使用AISI 420制造模具过程中遇到了上述问题,因此他们将兴趣和精力放在寻找制造无缺陷模具的替代方法上,这也是本研究的动机出发点。因此,我们研究的重点之一是尝试使用电弧增材制造技术来生产质量更好的AISI 420不锈钢模具并消除这些缺陷。在尝试将AISI 420材料用于电弧增材制造时,必须进行广泛的试验探究,本文研究内容包括以下三个关键点:

1)优化焊接参数(电流、电压和焊接速度)。

2)无孔隙和无夹杂物的焊道。

3)建立焊缝几何尺寸与焊接参数之间的关系。

2 试验材料及方法

本试验使用Valk Welding公司生产的Panasonic TM1400 MIG Welding机器人系统(见图1a),焊接材料使用由Weld Mold Co.公司生产的AISI 420马氏体不锈钢焊丝,φ0.9mm。母材为S355碳素钢,尺寸为250mm×60mm×10mm。焊丝及母材的化学成分见表1。保护气为80%Ar、18%He及2%CO2所组成的混合气。He、CO2与Ar气混合以改善热输入,从而增加熔化金属的润湿性、扩展焊道轮廓和提高熔池流动性。由于保护气中CO2含量相对较低(<5%),因此不锈钢在焊接时不会降低耐蚀性[16]。在打印开始之前预先对母材进行预热,并使用K型热电偶监测温度(见图1b),该热电偶用导热膏 (Thermofix 1000°C)粘合在基板上。之后,将焊道沉积在基体上,长度为155mm,以获得稳定状态的焊接条件。随后,制备焊缝中心横截面的标准金相试样,并进行系列测量及表征。

表1 所用材料化学成分(质量分数) (%)

图1 焊接机器人和预热设置

3 试验结果及讨论

3.1 在不同焊接参数下进行单道焊试验

单道焊试验是按照正交试验设计矩阵在一个基板上使用两个焊道进行的,用热电偶监测基板的温度,以确保在将基板加热至200°C时进行每个试验,所得到的焊道如图2所示。焊缝轮廓使用PlotDigitizer软件测量宽度、高度和穿透深度。从图2中可以很明显地看出一些不均匀焊道,它们沿焊缝长度具有不同的焊道宽度,这是由于焊接参数不合适或不匹配所导致的。综合来看,只有那些均匀的焊道(1、2、3、4、7、12、13、15和16)才被考虑用于后续的优化过程,这些焊道的相关焊接参数列于表2中。

图 2 焊接测试样品

表2 焊接参数及焊道尺寸

3.2 对焊道尺寸进行数学建模和回归分析

基于焊接参数建立用于焊道尺寸预测的数学模型Y=f(I,U,v),据此,可以建立式(1)、式(2)、式(3):

使用统计分析软件——SAS[17]和表2中的焊接参数及相应的焊道尺寸来估计系数b0、b1、b2和b3。因此,到目前为止,利用单道焊试验得到的不同焊接参数下的焊缝,成功建立了焊缝几何尺寸与焊接参数的定量关系式,最终的数学模型由式(4)、式(5)、式(6)给出:

由于这项研究的目的是生产或修复有缺陷的陶瓷浴缸模具,因此沉积的材料定义为不超过两层。这种工艺也被称为表面修复或表面熔覆。为了实现更快的沉积速率,最佳焊接参数应基于最大焊道宽度、最小焊道高度和最小渗透层深度的原则进行寻找。最大焊道宽度有助于快速涂覆表面,最小焊道高度可以减薄沉积层厚度从而保护原始产品外观及尺寸特性。因此,将表2的数据和式(4)~式(6)作为统计软件Minitab的输入,将焊接电流、电弧电压、焊接速度作为指定输出值,通过回归分析执行拟合并输出最佳条件,见表3。利用此最优参数进行沉积的最优焊道外观图和截面图分别如图3、图4所示。用式(4)~式(6)进行预测和实际测量的最优焊道尺寸见表4。

表3 最佳焊接参数

图3 最优焊接参数下的焊道外观

图4 最优焊接参数下的焊道截面

表4 最优焊道尺寸

3.3 搭接焊道(沉积层)的优化

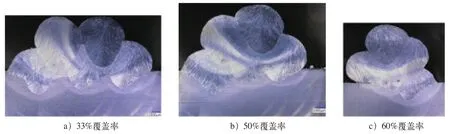

随后,在获得的最优单道焊接条件下进行搭接焊道的优化试验。以不同的相邻焊道覆盖率(33%、50%和60%)进行试验。覆盖率定义为OR=(焊缝宽度-横向位移)×100%/焊道宽度。搭接焊道(沉积层)的横截面如图5所示。从图中可以看出,50%和60%条件下得到的搭接焊道有很多气孔,因此本试验将33%覆盖率作为最佳参数,覆盖宽度为2.5mm,层高为2mm,这决定了焊枪在同层相邻焊道的横向位移为2.5 mm,在相邻层间的抬升距离为2 mm。

图5 不同覆盖率下的搭接焊道截面

3.4 打印路径的优化—墙体的建造

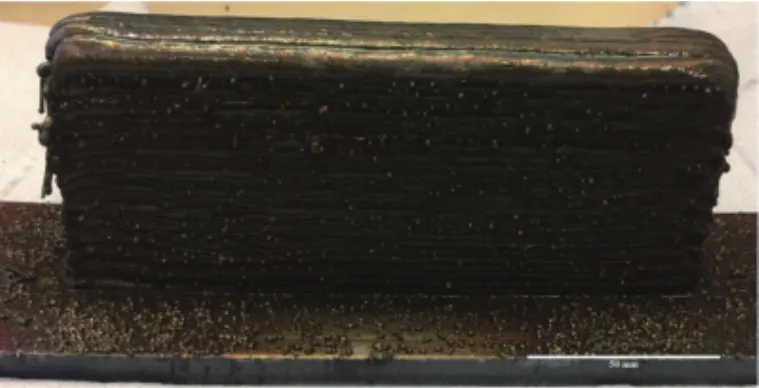

本研究主要尝试了两个打印路径,分别是振荡打印路径和直线打印路径。振荡打印路径如图6所示。对于每个交替层,焊接路径的方向是相反的,这是为了建立恒定均匀的层高度,否则墙体起弧一侧的高度将高于收弧一侧。对于振荡打印路径,该程序由25层组成,约需要45min来构建近净形状墙体,打印的真实墙体如图7所示。对于直线打印路径,每个相邻焊道的起点和终点都相反,应用最优覆盖率的往复直线搭接焊道最终构成一个沉积层,如图8所示。与振荡打印路径相同,直线打印路径在竖直方向上也共包含25层,构建与振荡打印路径相同尺寸的近净形状墙体约需要1.5h,打印的真实样品如图9所示。通过对比可以得知,在打印条件相同时,振荡打印策略相比于直线打印策略可以节省更多的时间,打印效率更高。

图6 振荡打印路径 (俯视图)

图7 振荡打印路径所成墙体

图8 直线打印路径 (俯视图)

图9 直线打印路径所成墙体

4 结束语

本论文研究了AISI 420马氏体不锈钢的电弧增材制造过程,焦点主要集中在焊接工艺和焊道尺寸优化方面,故得出以下几点结论:

1)通过系列单道焊缝沉积试验,优化出了最佳焊接参数为:焊接电流261A、电弧电压29V、焊接速度0.59m/min;最优单个焊道的几何尺寸为:焊宽9.9mm、焊高3.6mm、渗透层3.2mm。

2)通过对系列单条焊道的测量,建立了焊接参数与焊道尺寸的预测模型,并且预测结果与实际测量结果非常接近。

3)在最优单条焊道焊接参数基础上,优化了搭接焊道(沉积层)的覆盖率为33%,并且在此基础上进一步优化出焊枪的相邻焊道平移量为2.5mm,层间抬升量为2mm。

4)最后尝试了振荡打印路径和直线打印路径对打印墙体的影响。在相同的打印条件下,振荡打印路径用时更短,打印效率更高。