普通硫化体系和平衡硫化体系对不同硫化温度下天然橡胶性能的影响

2021-07-20张晨昊任鹏杰

张晨昊,李 欢,任鹏杰

(中策橡胶集团有限公司,浙江 杭州 310018)

国内大型工程机械轮胎胎面胶在早期选用天然橡胶(NR)配合炭黑或炭黑/白炭黑填料,同时配以普通的硫黄硫化体系(简称CV硫化体系)制备而成。CV硫化体系在胶料交联过程中形成较多的多硫键,因多硫键键能低,键长长,柔性好,故其赋予硫化胶较高的拉伸强度、拉断伸长率及优异的耐屈挠性能,同时具有较低的生热。但多硫键受温度影响较大,在高温长时间硫化及轮胎后期使用过程中,多硫键极易断裂且重组生成新的单硫键,导致硫化胶交联密度降低,从而影响硫化胶物理性能,造成胶料硫化返原[1-2]。

1977年,S.WOLF提出硫黄、促进剂和硅烷偶联剂双-(3-三乙氧基硅烷丙基)-四硫化物(Si69)组成的平衡硫化体系(简称EC硫化体系)[3]。该硫化体系各组分在等物质的量条件下,能够在多硫键的断裂分解过程中形成新的多硫键,保证交联密度的恒定,将胶料的硫化返原现象降至最低程度甚至消除。

本工作将CV硫化体系和EC硫化体系用于NR配方中,研究不同硫化温度对两种硫化体系NR胶料弹性模量(G′)的影响,并对胶料的物理性能和耐热空气老化性能进行探讨。

1 实验

1.1 原材料

NR,20#标准胶,永东(新加坡)国际贸易有限公司提供;炭黑N220,杭州中策清泉实业有限公司产品;氧化锌和硬脂酸,上海锋翰化工有限公司产品;1801树脂,华奇(中国)化工有限公司产品;防老剂4020和防老剂RD,山东尚舜化工有限公司产品;微晶蜡和十二烷基硫酸钠(SDS),兰溪双牛助剂化工有限公司产品;硫黄和促进剂CBS,连云港锐巴化工有限公司产品;硅烷偶联剂Si69,江西宏柏新材料股份有限公司产品。

1.2 试验配方

CV硫化体系:NR 100,炭黑N220 53,氧化锌 3.5,硬脂酸 2,1801树脂 1.5,防老剂4020 2,防老剂RD 1.5,微晶蜡 2,SDS 2,硫黄/促进剂CBS 2.75。

EC硫化体系:NR 100,炭黑N220 53,氧化锌 3.5,硬脂酸 2,1801树脂 1.5,防老剂4020 2,防老剂RD 1.5,微晶蜡 2,SDS 2,硫黄/促进剂CBS/硅烷偶联剂Si69 6.06。

1.3 主要设备和仪器

1.8 L切线型密炼机,台中壁宏机械工业股份有限公司产品;S(X)-160A型开炼机,上海轻工机械股份有限公司产品;XLB-D型平板硫化机,湖州宏桥橡胶机械有限公司产品;MDR2000型无转子硫化仪和RPA2000橡胶加工分析仪,美国阿尔法科技有限公司产品;TS-2000M型电子拉力机,高铁检测仪器(东莞)有限公司产品;LX-A型硬度计,上海六菱仪器厂产品;ST-CN型热空气老化烘箱,南通宏达试验仪器有限公司产品。

1.4 试样制备

胶料采用两段混炼工艺。一段混炼在密炼机中进行,转子转速为55 r·min-1,混炼工艺为:NR(塑炼30 s)→加入炭黑N220、氧化锌、硬脂酸、1801树脂、防老剂4020、防老剂RD、微晶蜡和SDS→压压砣(25 s)→提压砣清扫→压压砣至155℃后恒温混炼(35 s)→排胶。二段混炼在开炼机上进行,混炼工艺为:一段混炼胶包辊(20 s)→加硫黄和促进剂→打三角包,使硫黄和促进剂混合均匀→薄通(4次)→下片。

NR混炼胶在平板硫化机上进行硫化,硫化条件分别为143 ℃×35 min和150 ℃×35 min。

1.5 测试分析

(1)采用RPA2000橡胶加工分析仪对NR胶料进行加工性能测试。时间扫描测试条件:时间范围 0~150 min,温度 150和143 ℃,频率 1.67 Hz,应变 6.97%,结果为G′和转矩(F)。应变扫描测试条件:应变范围 0.56%~40%,温度 60℃,频率 7 Hz,结果为损耗因子(tanδ)。

(2)硫化返原率。根据RPA2000橡胶加工分析仪测试的时间扫描曲线,NR混炼胶硫化返原率(R)可通过式(1)计算:

式中,Fmax为最大转矩,FL为最小转矩,F150为时间扫描至150 min时的转矩。

(3)胶料其余性能均按相应的国家标准进行测试。

2 结果与讨论

2.1 加工性能分析

2.1.1 时间扫描结果分析

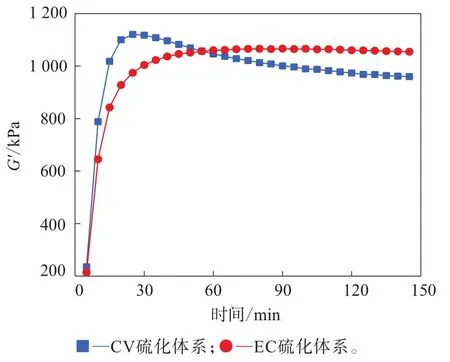

采用橡胶加工分析仪在不同温度条件下进行长时间扫描,模拟NR胶料长时间的硫化过程[4]。通常使用CV硫化体系时,G′和F达到最大值后,随着硫化时间延长,G′和F逐渐减小,呈现硫化返原现象。CV硫化体系和EC硫化体系NR胶料在143和150 ℃时的G′-时间曲线分别如图1和2所示。

图1 143 °C时NR胶料的G′-时间曲线

图2 150 °C时NR胶料的G′-时间曲线

从图1和2可以看出,经长时间硫化后,与采用CV硫化体系的NR胶料相比,采用EC硫化体系NR胶料的G′变化更小即平坦性更好。CV硫化体系NR胶料的G′最大值(G′max)和Fmax均大于EC硫化体系NR胶料。这是因为CV硫化体系NR胶料最初形成的多硫键含量大,EC硫化体系NR胶料的交联速率常数比CV硫化体系小,达到正硫化的时间长。EC硫化体系NR胶料中的硅烷偶联剂Si69在高温下能够发生不均匀裂解,生成双(三乙氧基甲硅烷基丙基)二硫化物与双(三乙氧基甲硅烷基丙基)多硫化物组成的混合物,该混合物能够与NR分子中的丙烯基进行硫化反应,橡胶分子间进行桥接交联,生成橡胶-橡胶桥接键。

T. KURIAN等[5]研究CV硫化体系下硫化温度对硫化胶性能的影响,发现高温硫化对胶料的交联键形成产生不利影响,指出随着硫化温度升高、硫化时间延长,硫化胶的交联密度呈下降趋势;随着硫化温度升高、硫化时间延长,多硫键含量降幅增大,单硫键含量基本保持恒定,双硫键含量下降缓慢,故硫化胶的总交联密度降低,进而对硫化胶的物理性能产生影响。

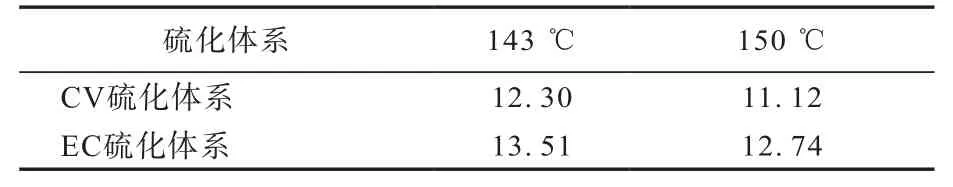

随着硫化反应的进行,硫化曲线的G′max与交联密度成正比关系,由RPA2000橡胶加工分析仪测得的G′又可计算得到硫化胶的F[6-7]。当硫化时间为150 min时,不同温度下CV硫化体系和EC硫化体系NR胶料的F150如表1所示。

表1 不同温度下CV硫化体系和EC硫化体系NR胶料的F150 dN·m

从图1和2及表1可以看出,硫化温度由143 ℃升高至150 ℃,CV硫化体系和EC硫化体系NR胶料的硫化速度均加快,但经过长时间硫化后,EC硫化体系中NR胶料依然具有较高的交联密度,因此EC硫化体系更适合高温及长时间硫化。

2.1.2 应变扫描结果分析

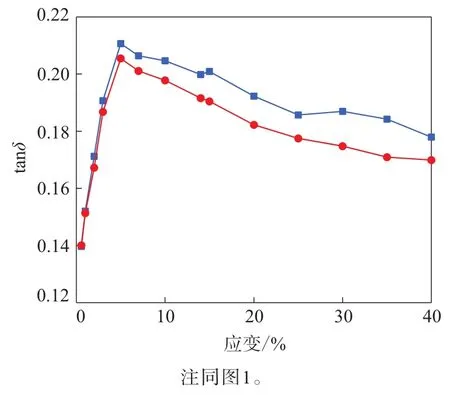

经过长时间硫化,NR分子链与硫黄形成三维网络结构,同时分子链内部的多硫键、双硫键、单硫键含量和分布亦发生变化。CV硫化体系和EC硫化体系NR胶料的tanδ-应变曲线如图3所示。

图3 60 °C时NR胶料的tanδ-应变曲线

从图3可以看出,EC硫化体系NR胶料的tanδ明显低于CV硫化体系NR胶料,即EC硫化体系NR胶料的滞后生热更低。C. T. LOO[8]研究了硫化返原机理,结果表明在高温下多硫键极其不稳定,易分解形成键能高且键长短的双硫键及单硫键,同时也会产生硫原子分子内环化。双硫键和单硫键刚性大,动态性能差,加上硫原子分子内环化,更增大了分子内摩擦,因此导致胶料的滞后损失大、生热较高[9-11]。本研究中EC硫化体系采用促进剂CBS和硅烷偶联剂Si69参与硫化反应,在反应过程中硅烷偶联剂Si69与促进剂CBS更易生成多硫键和双硫键,补充因高温造成的硫黄中多硫键的损失。

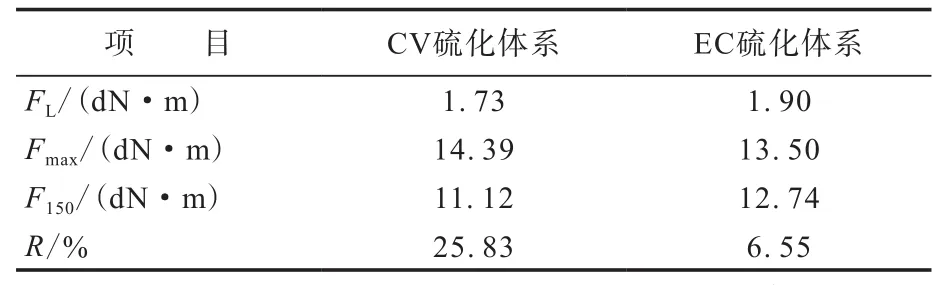

2.2 硫化特性

CV硫化体系和EC硫化体系NR胶料在143和150 ℃时的硫化特性分别如表2和3所示。

表2 CV硫化体系和EC硫化体系NR胶料143 °C时的硫化特性

表3 CV硫化体系和EC硫化体系NR胶料150 °C时的硫化特性

从表2和3可以看出,在143和150 ℃条件下,EC硫化体系NR胶料的硫化返原率均较低,表明长时间硫化后EC硫化体系NR胶料的交联密度保持率(程度)高。这是因为EC硫化体系中的硅烷偶联剂Si69高温分解的二硫化物与多硫化物可以与NR进行化学反应,形成新的多硫键或双硫键,补偿硫黄中的多硫键因高温分解导致NR胶料的交联密度降低,从而使NR胶料的交联密度在长时间硫化后依然保持稳定或微小下降。

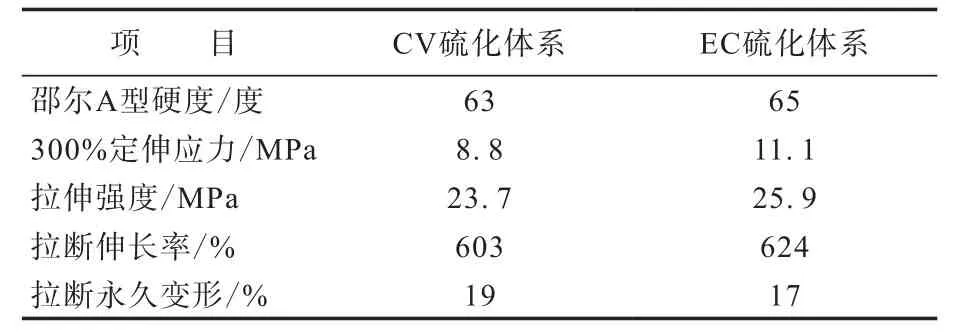

2.3 物理性能

143和150 ℃时CV硫化体系和EC硫化体系NR硫化胶的物理性能如表4和5所示。

表4 143 °C时CV硫化体系和EC硫化体系NR硫化胶的物理性能

表5 150 °C时CV硫化体系和EC硫化体系NR硫化胶的物理性能

从表4和5可以看出,硫化温度由143 ℃升至150 ℃后,CV硫化体系和EC硫化体系NR硫化胶的邵尔A型硬度和拉伸强度均下降,但EC硫化体系NR硫化胶的物理性能降幅更小,进一步证明提高硫化温度时,EC硫化体系NR硫化胶依然能够保持较高的交联密度,同时其物理性能变化较小。

从表4还可以看出,在相同热空气老化(100℃×48 h)条件下,EC硫化体系NR硫化胶具有较高的拉伸强度及拉断伸长率。EC硫化体系NR硫化胶经热空气老化后的物理性能保持率较高,表明EC硫化体系NR胶料后期使用耐久性能更佳。

3 结论

(1)在不同硫化温度下,经150 min硫化后,采用EC硫化体系NR胶料的G′下降幅度小且平坦性较好,具有较低硫化返原性。

(2)经长时间硫化后,与采用CV硫化体系NR胶料相比,采用EC硫化体系NR胶料具有更低的tanδ,表明EC硫化体系NR胶料的滞后生热低。

(3)提高硫化温度,与CV硫化体系NR硫化胶相比,EC硫化体系NR硫化胶的物理性能降幅更小;143 ℃时,EC硫化体系NR硫化胶经热空气老化后的物理性能保持率更高。