215/85R16LT全钢轻型载重子午线轮胎设计及三角胶高度优化

2021-07-20孙佳佳孙宝余王晓东

孙佳佳,孙宝余,王晓东

(三角轮胎股份有限公司,山东 威海 264200)

随着汽车工业和高速公路的发展及绿色轮胎发展理念的深入人心[1],近年来全球市场对轻量化无内胎全钢轻型载重子午线轮胎的需求不断增长。为更好地满足市场需求、提高市场占有率,我公司设计开发了215/85R16LT全钢轻型载重子午线轮胎。

作为轮胎受力的主要缓冲区域,胎侧屈挠变形最大区域的位置是轮胎结构设计的重要部分,对轮胎的综合使用性能和驾乘舒适性有很大的影响[2]。全钢轻型载重子午线轮胎采用单钢丝圈及单层胎体结构,胎侧厚度较小,轮胎侧向稳定性较差,屈挠变形最大区域及整个胎侧的结构设计直接影响轮胎的负荷、驱动及缓冲等性能。屈挠变形最大区域上移,胎肩部位受力加大,易造成肩空、肩裂等病象;屈挠变形最大区域下移,易造成胎圈部位应力集中,出现圈空、圈裂等问题。而三角胶高度的设计对屈挠变形最大区域的位置有直接影响。为了优化胎侧的结构设计、探索三角胶高度对215/85R16LT轮胎性能的影响,本工作设计了2种不同高度的三角胶[3-4],并对成品轮胎室内性能进行对比。

1 结构设计

1.1 外直径(D)和断面宽(B)

全钢子午线轮胎胎冠部位采用多层小角度带束层对胎体进行周向缠绕,轮胎充气稳定性强,充气后的外直径膨胀率很小。采用有限元模拟分析方法并结合公司类似轮胎产品的设计经验,本次设计D取767 mm,B取217 mm。

1.2 行驶面宽度(b)和弧度高(h)

b和h是决定轮胎冠部充气形状的主要参数,与产品的综合使用性能密切相关[5]。为进一步优化胎冠部位的接地压力分布,提升产品耐磨性能,减少偏磨、畸磨等病象,提高产品行驶里程,平衡考虑[6-8],本次设计b取168 mm,h取6.42 mm。

1.3 胎圈着合直径(d)和着合宽度(C)

d的设计影响轮胎的气密性和装卸方便性,d取值大,轮胎装卸容易但气密性差,反之,气密性好,但装卸困难。综合考虑轮胎的装卸方便性及使用过程中对气密性的要求,本次胎圈设计采用与轮辋过盈配合的方式,提升胎圈的附着强度。结合我公司406 mm(16英寸)规格轮胎圈口的设计经验,本次设计d取404 mm,C取165.1 mm。

1.4 断面水平轴位置(H1/H2)

断面水平轴是轮胎变形和屈挠最大的位置,对轮胎结构设计至关重要,尤其是对全钢子午线轮胎。H1/H2过大,会造成轮胎肩部生热大而易产生早期损坏;H1/H2过小,断面水平轴下移导致胎圈部位应力集中,易出现胎圈脱空及胎圈裂等问题。H1/H2设计的关键是保证上下胎侧弯曲刚度的平衡[1],根据同类型产品的设计经验,本次设计H1/H2取1.062 5。

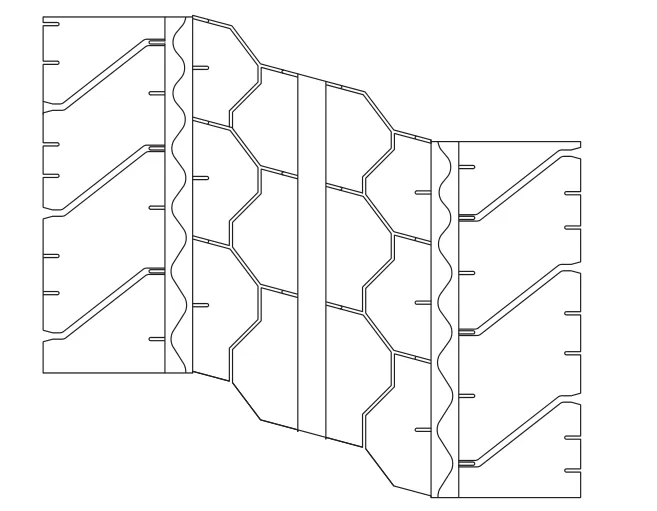

1.5 胎面花纹

花纹设计对轮胎产品的磨耗、噪声及滚动阻力等性能有着至关重要的作用,本次设计的TRA02花纹为全轮位轮胎条型花纹。通过调整肩部与中间花纹条的比例进一步优化了接地压力分布[9]。花纹深度为11 mm,花纹饱和度为78.56%,花纹周节数为65。TRA02花纹展开如图1所示。

图1 TRA02花纹展开示意

2 施工设计

2.1 胎面

采用单胎面设计(单配方单片挤出胎面)。胎面总宽度为198 mm,胎肩厚度为16.5 mm,中部厚度为11.5 mm,胎面断面结构如图2所示。

图2 胎面断面结构示意

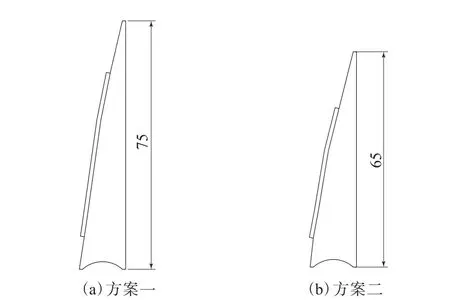

2.2 三角胶

三角胶采用单胶芯设计,方案一和方案二轮胎三角胶高度分别为75和65 mm。除三角胶高度外,其他施工条件及半成品尺寸等均相同,三角胶结构和尺寸如图3所示。

图3 三角胶结构和尺寸示意

2.3 胎体和带束层

参考以往的设计经验,本产品胎体采用3+9×0.22+0.15钢丝帘线,经计算胎体安全倍数为11.7,满足设计要求。参考类似产品的设计经验及实际使用条件,带束层采用3层结构,1#和2#带束层采用3×0.20+6×0.35HT钢丝帘线,3#带束层采用5×0.30HI/HT钢丝帘线[10],带束层安全倍数为9.19,满足设计要求。

2.4 胎圈

钢丝圈采用Φ1.65 mm胎圈钢丝,钢丝排列方式为5-6-7-6-5,共29根,胎圈安全倍数大于7,满足设计要求。

2.5 成型和硫化工艺

成型采用一次法两鼓胶囊成型机,硫化采用1 651 mm(65英寸)双模定型热板式硫化机、氮气硫化。硫化条件为:温度 (147±2) ℃,压力(1.7±0.1) MPa,时间 37 min。

3 成品性能

3.1 充气外缘尺寸和强度

按照GB/T 4501—2016进行成品轮胎充气外缘尺寸测量。按照FMVSS119及企业标准进行成品轮胎强度测试,测试条件为:充气压力 650 kPa,压头直径 19 mm。试验结果如表1所示。

表1 成品轮胎充气外缘尺寸及强度测试结果

全钢子午线轮胎的带束层为多层不同角度的钢丝帘布交错排列,伸张率和变形较小,对胎冠部位起箍紧作用,因此轮胎的充气外直径膨胀率很小,由表1可见,三角胶高度对轮胎的充气外缘尺寸及强度无影响,且均符合标准要求。

3.2 充气膨胀性能

三角胶高度对胎侧屈挠区域有较大的影响,因此对胎冠充气膨胀形状有一定的影响,分别对方案一和方案二轮胎在100和650 kPa充气压力下的轮廓进行扫描测试和对比,如图4所示。轮胎充气压力从100 kPa增大至650 kPa胎冠各部位充气膨胀量对比如图5所示。

图4 轮胎充气膨胀轮廓对比

图5 胎冠各部位充气膨胀量对比

从图4和5可以看出:方案二轮胎胎冠各部位的膨胀均匀性优于方案一轮胎,且整体膨胀量大于方案一轮胎,而标准充气压力(650 kPa)下两方案轮胎的充气外直径是相同的,这是由于充气压力较小时,胎体受力膨胀对轮廓充气形状起主要作用,随着充气压力的增大,带束层的束缚力增大,对充气轮廓形状的影响增强,因为方案一和方案二轮胎外轮廓相同且除三角胶高度外,其余施工条件和半成品尺寸等也都相同,因此标准充气压力下的外缘尺寸不变;方案二三角胶高度降低,则胎圈部位的曲率半径相对减小,充气后胎圈变形相对较大。根据非自然平衡轮廓理论,随着充气压力的增大,胎圈部位帘布张力增大带动带束层部位帘布张力增大。由于提高了关键部位的张力,因此方案二轮胎充气压力从100 kPa增至650 kPa的充气膨胀更均匀,且整体膨胀量大于方案一轮胎。

3.3 耐久性能

按照GB/T 4501—2016及企业标准进行成品轮胎耐久性试验,试验条件如表2所示。方案一试验100 h轮胎未坏,方案二试验110 h轮胎未坏,可见方案二轮胎的耐久性能较高。

表2 成品轮胎耐久性试验条件

3.4 高速性能

按照GB/T 4501—2016进行成品轮胎高速性能试验,试验条件如表3所示。结果表明,方案一和方案二轮胎的高速性能均满足国家标准要求。

表3 轮胎高速性能试验条件

3.5 滚动阻力

按照ISO 28580:2018进行成品轮胎滚动阻力测试,方案一和方案二轮胎的滚动阻力系数分别为6.143和6.412 N·kN-1,均达到设计目标(≤6.5 N·kN-1)。

4 结语

根据成品轮胎室内测试结果,本次设计开发的215/85R16LT全钢轻型载重子午线轮胎三角胶高度选用方案二(65 mm),产品的充气外缘尺寸、强度、耐久性能和高速性能均达到国家标准及企业研发标准要求。

新产品投产后生产工艺稳定,客户使用和市场营销反馈良好,为公司创造了较好的经济效益和社会效益。