235/35ZR19超低断面轿车子午线轮胎的设计

2021-07-20秦艳分

秦艳分,张 典,程 龙,杨 哲

(中策橡胶集团有限公司,浙江 杭州 310018)

随着人民生活水平的提高,消费者对轮胎性能的要求日益提高,特别是对轮胎的节油性能、操控性能和安全性能等都有了更高的要求,高性能轮胎越来越受到消费者的青睐[1-4]。为满足客户的需求,我公司在进行广泛的市场调研后,开发设计了235/35ZR19超低断面轿车子午线轮胎。

1 技术要求

根据GB/T 2978—2014《轿车轮胎规格、尺寸、气压与负荷》,并结合ETRTO 2019确定235/35ZR19超低断面轿车子午线轮胎的技术参数为:标准轮辋 8.5J,充气外直径(D′) 647(642.1~651.9) mm,充气断面宽(B′) 241(231.4~250.6) mm,标准充气压力 290 kPa,标准负荷 615 kg。

2 结构设计

2.1 轮廓设计

轮廓对轮胎性能起到重要作用,轮廓设计参数的选取会影响到成品轮胎的操纵稳定性、制动性能、滚动阻力和乘坐舒适性等[5]。

在该产品的轮廓设计中,采用有限元分析方法对3种轮廓设计方案进行静负荷分析,以确定最佳设计方案。图1为方案A,B,C的轮廓对比,3个方案的轮胎外直径(D)和断面宽(B)相同。

图1 3个设计方案的轮廓对比

从图1可以看出:方案A与B的差别主要在胎肩部位;方案B与C的差别主要在胎侧和胎圈部位;方案A与C的差别主要在胎肩、胎侧和胎圈部位。

对各方案轮胎在充气压力为290 kPa、负荷为615 kg下进行仿真分析,模拟轮胎装配、充气和加载过程。

2.1.1 D′和B′

3个方案轮胎的D′仿真值均为645.6 mm,方案A和B轮胎的B′仿真值为244.2 mm,方案C轮胎的B′仿真值为246.0 mm。

根据技术要求可知,3种方案轮胎的D′符合标准要求,方案A和B轮胎的B′比方案C轮胎更接近标准值。

2.1.2 胎肩部位橡胶材料的剪应力

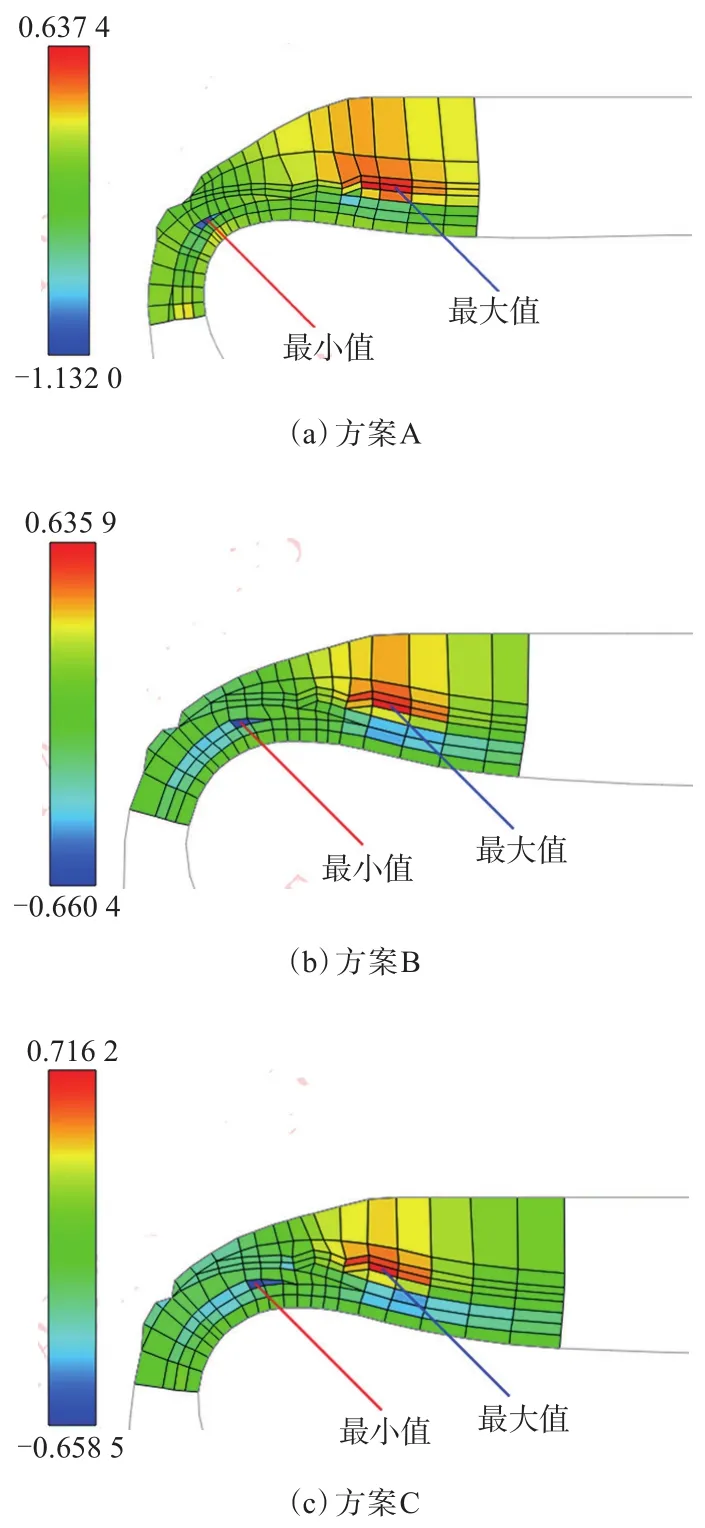

剪应力能够反映橡胶层与层之间的剪切破坏,其值越小越好。胎肩部位橡胶材料的剪应力分布见图2。

图2 胎肩部位橡胶材料的剪应力分布

由图2可见,方案A,B,C轮胎的胎肩部位橡胶材料的最大剪应力分别为0.637 4,0.635 9和0.716 2 MPa。因此,从剪应力分析,方案B最佳、方案A次之、方案C最差。

2.1.3 胎肩部位橡胶材料的应力

胎肩部位橡胶材料的应力分布如图3所示。

由图3可见,方案A,B,C胎肩部位橡胶材料的最大应力分别为3.821 2,2.935 5和3.094 4 MPa。因此,从胎肩部位应力分析,方案B最佳、方案C次之、方案A最差。

图3 胎肩部位橡胶材料的应力分布

2.1.4 胎圈部位橡胶材料的应力

胎圈部位橡胶材料的应力分布如图4所示。

由图4可见,方案A,B,C轮胎的胎圈部位橡胶材料的最大应力分别为2.649 0,2.416 3和2.406 1 MPa。因此,从胎圈部位应力来看,方案C最好、方案B次之、方案A最差。

图4 胎圈部位橡胶材料的应力分布

2.1.5 径向刚度

方案A,B,C轮胎的径向刚度分析结果分别为309.21,321.37和322.61 kN·m-1,由此可见,方案C径向刚度最大,承载能力最强,方案B次之,方案A最差。

2.1.6 接地压力分布

轮胎接地压力分布如图5所示。

从图5可以看出,方案A轮胎的接地印痕形状和压力分布都明显比方案B和C轮胎差,方案B与C轮胎的印痕形状相似,但方案B轮胎的接地面积比方案C轮胎大,平均接地压力比方案C轮胎小,因此方案B轮胎的接地压力分布相对较优。

图5 轮胎接地压力分布

综合上述分析可知,方案A轮胎的胎肩和胎圈部位应力最大,径向刚度最小,接地压力分布最差,首先排除方案A。方案B轮胎的优势比方案C轮胎更多,且方案C轮胎的胎肩部位剪应力和B′偏大,因此,方案B为最佳方案。

选用方案B的轮廓进行产品研发,其轮廓设计参数为:D 643 mm,B 247 mm,行驶面宽度215 mm,行驶面弧度高 8.2 mm,胎圈着合直径486.6 mm,胎圈着合宽度 228 mm,断面水平轴位置(H1/H2) 0.955。

2.2 花纹设计

花纹设计与轮胎的噪声、滚动阻力和湿地抓着力等均有密切关系,本次设计采用SA-37花纹,花纹沟深度为8 mm,花纹周节数为35(左侧)和32(右侧)。该花纹采用4条纵沟以保证排水性能,封闭式沟槽以减小胎面空气横向流动,降低噪声;左右独特的多维花纹和封闭式胎肩可降低轮胎噪声;内外不对称花纹设计,内侧细花纹沟能有效划破水膜,增大橡胶与地面的接触面积,外侧巨大胎肩花纹条设计可有效减少花纹块之间的蠕动,从而提升操控的精准性。

胎面花纹三维效果如图6所示。

图6 胎面花纹三维效果

3 施工设计

3.1 胎面

胎面胶采用高白炭黑用量配合硅烷偶联剂,高白炭黑用量胎面胶能有效划破水膜,提升轮胎抗湿滑性能,配合偶联剂能有效降低轮胎生热和滚动阻力。

3.2 带束层和胎体

根据轮胎的材料分布图设计计算出轮胎各个部件长度、宽度等胎坯成型参数。

根据强度计算,确定钢丝带束层、胎体帘布层和钢丝圈的设计参数。2层带束层均采用2+4×0.22HT钢丝帘线,裁断角度为26°;胎体采用2层1100dtex/2DSP聚酯帘布;钢丝圈选用直径为1.3 mm的胎圈钢丝,排列方式为4×6,钢丝圈直径为492.6 mm。

3.3 成型和硫化

采用一次法成型机成型,B型液压双模定型硫化机硫化。

4 成品性能

成品轮胎的充气外缘尺寸按照GB/T 521—2012《轮胎外缘尺寸测量方法》进行测量,压穿强度、脱圈阻力、高速性能、耐久性能和低气压耐久性能按照GB/T 4502—2016《轿车轮胎性能室内试验方法》进行测试,滚动阻力按照ECE R117—2016《关于轮胎滚动噪声、湿路面抓地力认证和滚动阻力的统一规定》进行测试。轮胎外缘尺寸、压穿强度和脱圈阻力的测试条件:充气压力 220 kPa,温度 30 ℃。

4.1 外缘尺寸

D′和B′的测量值分别为648和241 mm,符合标准要求。

4.2 压穿强度

轮胎压穿强度标准要求不小于617.4 J或者未压穿触及轮辋,测试结果为未压穿触及轮辋,符合标准要求。

4.3 脱圈阻力

轮胎脱圈阻力标准要求不小于11 120 N,研发要求不小于11 342 N,测试值为12 556 N,符合标准和研发要求。

4.4 高速性能

测试条件:充气压力 360 kPa,负荷 418.2 kg,温度 38 ℃,初始试验速度 260 km·h-1。高速性能标准要求行驶时间不短于60 min,研发要求不短于75 min,测试结果为120 min,符合标准和研发要求。

4.5 耐久性能

测试条件:充气压力 220 kPa,速度 120 km·h-1,温度 38 ℃,轮胎耐久性能标准要求行驶时间不短于34 h,研发要求不短于80 h,测试结果为120 h。轮胎耐久性能达到标准和研发要求。

4.6 低气压耐久性能

测试条件:充气压力 160 kPa,速度 120 km·h-1,温度 38 ℃。轮胎低气压耐久性能标准要求行驶时间不短于35.5 h,研发要求不短于60 h,测试结果为100 h,轮胎低气压耐久性能达到标准和研发要求。

4.7 滚动阻力

测试条件:充气压力 250 kPa,负荷 4.822 kN,速度 80 km·h-1,温度 25 ℃。轮胎滚动阻力标准要求滚动阻力系数不大于10.5 N·kN-1,测试值为8.45 N·kN-1,滚动阻力达到标准要求。

5 结论

本次研发的235/35ZR19超低断面轿车子午线轮胎为高性能轿车轮胎,利用有限元分析方法对其轮廓进行优化,成品轮胎的充气外缘尺寸、压穿强度、脱圈阻力、高速性能、耐久性能、低气压耐久性能和滚动阻力均符合标准和研发要求。该产品投放于欧盟市场,满足了顾客需求,深受用户好评。