基于CATIA的轮胎轮廓参数化模板设计

2021-07-20吴东霞程丽娜

李 华,张 敏,吴东霞,程丽娜

(中策橡胶集团有限公司,浙江 杭州 310018)

轮胎设计形式选择多样,同花纹系列的轮胎规格数量常达几十个,经常需要耗费大量的设计时间。随着轮胎行业的迅速发展,轮胎产品不论在产品规格线还是在花纹设计上的更新速度都越来越快,如何有效提高产品质量、缩短开发周期、降低开发成本、提高企业的市场快速响应能力,从而提高企业的盈利能力,已成为轮胎企业关注的重点。在全球制造业为争夺数字化创新领导者地位展开如火如荼的竞争大环境下,全球三分之二的工业企业表示,生产价值链的数字化是其首要任务之一[1]。现阶段的轮胎设计,众多轮胎企业已从以往的AutoCAD平台上的2D图形设计,转到Computer Aided Three-Dimensional Interface Application(CATIA),UG,Pro/Engineer,SolidWorks等三维设计平台上来。

CATIA软件采用全新的、基于组件的开放式体系结构,利用其参数化驱动模板设计配合Component Application Architecture(CAA)二次开发,能够有效缩短轮胎开发周期,将系列化产品快速投入市场,提高企业竞争力并提升企业形象[2-4]。目前参数化设计在国内众多轮胎企业已经得到普遍应用。郝泳涛等[5]提出了自动化智能轮胎设计的概念,建立了计算机辅助设计三维轮胎数字化模型开发设计平台。丁海峰等[6]利用CATIA软件对轮胎进行实体建模研究。张金巨[7]利用CATIA软件对轮胎花纹进行参数化设计系统的研究。

轮胎设计可分为模型设计、轮廓设计和配方设计3个方面。其中轮廓设计对轮胎的性能有重大影响,直接影响到轮胎的受力、操纵性能和滚动阻力等,因此轮胎的轮廓设计十分重要[8-10]。本工作利用CATIA软件(V5R22版本)平台,在创成式曲面设计模块下进行轮胎轮廓的参数化模板设计。利用参数驱动实现同规则下不同规格轮胎产品轮廓图的快速扩展,提高了轮胎设计的效率;同时利用参数化及规则化设计,把设计经验进行黑盒封装,通过对模板的应用提高设计的规范性和标准性,在提高设计质量的同时降低因工程师不同可能出现的设计失误。

1 轮廓设计参数

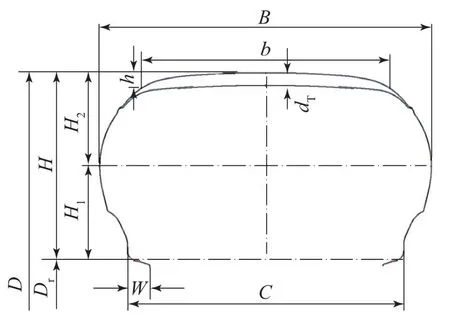

轮胎轮廓设计是指满足技术指标要求的充气轮胎外轮廓尺寸的成品轮胎模具内轮廓形状尺寸的确定过程,即指硫化模具内缘轮廓尺寸的确定。轮胎的轮廓尺寸是外胎断面图的基本框架尺寸,包括外直径(D)、断面宽(B)、断面高(H)、下胎侧高度(H1)、上胎侧高度(H2)、胎圈着合直径(Dr)、胎圈着合宽度(C)、胎圈宽度(W)、行驶面宽度(b)、行驶面高度(h)、花纹深度(dT)等,如图1所示。

图1 轮胎部分轮廓尺寸

轮胎轮廓的设计参数非常多,设计十分复杂。因此轮胎轮廓的模板设计需要进行大量的标准化和规范化设计。按照设计规则的不同,轮胎可分为9种类型,分别为:PCR(普通轿车子午线)轮胎、SUV(运动型实用汽车)轮胎、UHP(高性能轿车)轮胎、CVT(C型轻型载重)轮胎、LTR-M(LT型轻型载重)轮胎、LTR(英制轻型载重)轮胎、T-PCR(备用轿车子午线)轮胎、ST(ST型轻型载重)轮胎和HFLR(高通过性)轮胎。

本工作以155/70R13 75T PCR轮胎为例对其轮廓进行参数化设计。

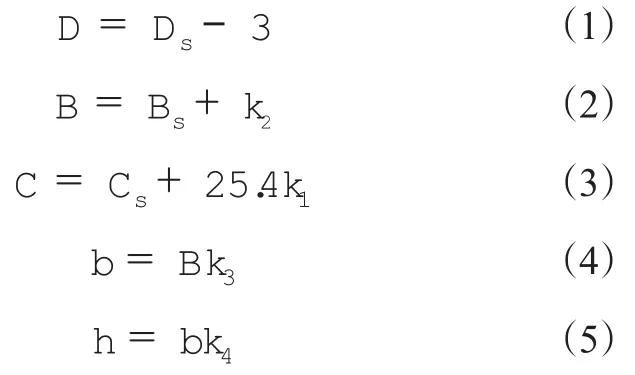

(1)D,B,C,b,h参数设计。根据产品设计目标及市场属性,由对应的设计手册查得标准外直径(Ds)、标准断面宽(Bs)及标准胎圈着合宽度(Cs),也可通过设计手册标准公式进行计算。计算公式如下:

式中,B,C,b值均取整,k1为胎圈宽度放大系数,k2为断面宽增量,k3为行驶面比例系数,k4为总弧深系数。在模板规则中,k2由k1和轮胎名义高宽比(A)共同确定,k3由设计类型和速度级别共同确定。通过式(1)—(5),可依次求得设计参数D,B,C,b,h。

(2)H,H1,H2和dT参数设计。Dr根据轮胎轮辋名义直径确定,由设计公式H=(D-Dr)/2,可求得H。根据H=H1+H2,H2/H1由k1和A共同确定,可求得H1和H2。dT由轮胎名义断面宽(Bn)和A共同确定。

(3)W参数的设计。W由胎圈处帘布结构层数(BS)确定,其中单层时BS为1,双层时BS为2。

(4)下轮廓有无护圈(RP)设计。针对有RP设计的情况,对应增加该部分位置的参数设计,参数取值由轮辋名义直径(Dn)和BS确定。

(5)根据以上主要轮廓尺寸参数值、轮胎设计常规参数定值及在设计中应用到的中垂线定理、相切关系等,求解出轮廓图中相关位置的半径、高度、厚度等,将轮廓图绘制出来。

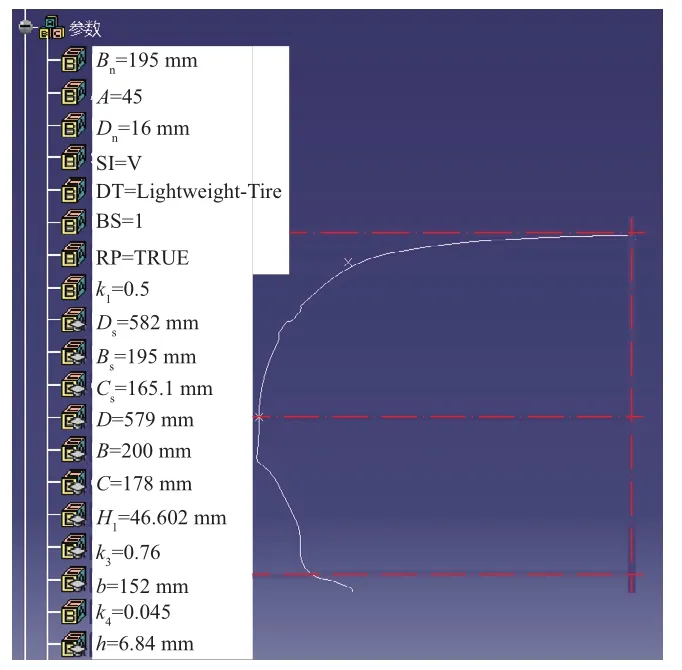

2 轮廓图模板制作

针对PCR轮胎,不同规格轮胎轮廓图的关键设计参数集中在Bn,A,Dn,DT(设计类型),BS,RP,SI(速度级别)和k1上。轮胎轮廓图模板制作过程中,首先创建轮廓图绘制所需要的所有参数:关键设计参数建立,为后续知识工程模板封装做准备;常规定值参数建立,绘图时直接应用;通过计算及设计关系确定数值的参数,直接将公式及规则写入参数值内,以驱动图纸在改变参数时的自动更新。本工作建立Bn,A,Dn,DT,BS,RP,SI和k1八个参数,对D,B,C,b,h等参数进行公式计算,ki(i=1—4)等参数采用规定常数,结果如图2所示。

图2 轮廓图设计参数

根据建立的参数进行轮胎轮廓图的绘制。不同类型的轮廓参数化设计在对轮廓图分区时应遵循相同的规则:为了方便轮廓图为花纹、胎侧及令模(胎侧下分型面到胎圈位置)三部分特征点、特征线等的使用,统一将轮廓的特征拆分为胎面部分、胎侧部分和胎圈部分,如图3所示。由于在轮廓图的绘制中调用了写入公式和规则的参数,因此通过参数驱动,就可以实现轮廓图的自动更新,即实现轮廓图的模板化。

图3 轮廓模板示意

结合CATIA知识工程模块对轮廓图模板进行封装。在此过程中,对公式和规则进行黑盒封装,其在后续扩展过程中不可见且不可编辑,可实现模板的良好保密性。同时将8个关键参数及花纹、胎侧、令模设计的必要输入(参数、曲线、点等)发布出来供后续轮胎图整装数模使用,达到轮廓驱动花纹/胎侧/令模的设计关联,可起到统一数据源的目的,如图4所示。

图4 轮廓模板关键设计参数输出示意

3 系列化规格扩展

对PCR轮胎,通过关键设计参数的替换,利用轮廓模板即可实现轮廓图的自动更新。因此,在PCR轮胎轮廓模板扩展的过程中,首先需要在其轮廓参数Excel设计表中,按8个关键设计参数类别填写相关参数,如表1所示。

表1 轮廓参数设计表

利用CAA二次开发程序自动读取轮廓参数Excel设计表中的参数项,并将读到的参数输入到模板文件中。通过设计表上不同型号(列)的选择,自动将关键设计参数进行替换,同时自动更新轮廓图纸,实现轮廓图不同尺寸规格的迅速系列化扩展。选中已正确填写参数的设计表后,点击“OK”按钮即可运行程序,得到参数设计表中各列规格轮廓图,并自动保存。程序的二次开发进一步提高了设计的自动化程度,提升了自动化系列扩展的出图效率。

4 实际应用

以往轮廓图在AutoCAD平台上进行单规格设计时,虽然设计规则统一,但仍然需要进行重复性设计工作,人工进行逐个规格的绘制。以同花纹系列开发24个规格为例,按每个规格耗时2 h计算,24个规格一个人需要6个工作日的时间。

采用CATIA模板设计,利用参数驱动图纸自动更新,加以程序二次开发自动系列扩展和保存,按每个规格计算耗时2 min,24个规格仅需要48 min,就能将轮廓图全部扩展完成。

因此,采用参数化模板设计,不仅可以大幅度缩短设计开发人员的工作时间和轮胎开发周期,在规范设计标准的同时提高了轮胎轮廓图的设计质量,减少因个人设计经验和习惯的不同而造成的设计差异化。

5 结语

本工作探讨了轮胎轮廓图的参数化设计方法,通过对轮胎轮廓参数化和模块化设计,采用设计关键参数的方式,利用知识工程实现设计规则的封装,利用程序二次开发实现了快速系列化规格轮胎轮廓设计扩展的目的。