氧化喷枪布局对脱硫塔搅拌池空气分布均匀性的影响

2021-07-20郭雪岩吕宏红

何 铭,郭雪岩,杨 帆,吕宏红

(上海理工大学 能源与动力工程学院,上海 200093)

火电厂燃煤过程中产生的二氧化硫是导致酸雨污染的重要因素,因此国内燃煤电厂普遍加装脱硫装置。其中石灰石−石膏湿法烟气脱硫技术是目前应用最为广泛的一种烟气脱硫工艺。大部分湿法脱硫工艺采用氧化喷枪装置将氧化空气鼓入脱硫吸收塔搅拌池内,进而实现将亚硫酸钙氧化为硫酸钙,并生成石膏晶体的过程。该过程中,搅拌桨承担着分散氧化空气,促进池内氧化反应的作用,空气在搅拌池内的分散程度会影响系统的脱硫效率。

关于气液搅拌池的研究多集中在进气方式优化、气泡尺寸及分布的测量等方面。Chaumat等利用双光学探针对气液两相流场中气泡尺寸及气泡平均速度进行了测量,为气液搅拌池的研究提供了一定的参考;宋月兰等对气液两相搅拌槽内的流体运动进行了实验及数值模拟研究,结果表明,双欧拉方法能较好地模拟槽内气液两相流的流动状况;王铁峰等利用光纤探头技术对三相循环流化床中的气泡大小及其分布进行了研究,发现浆液速度对气泡平均直径的影响较小;钟允攀等通过改变搅拌桨转速来研究搅拌射流对氧化空气分布的影响,发现氧化空气分布与搅拌射流的长度及射流出口速度正相关;张朝平等研究了不同氧化喷枪结构对气液搅拌池气含率分布的影响;周屈兰等研究了空气流量对脱硫塔浆液池颗粒分布的影响,发现空气流量对浆液池中的颗粒分布影响较为显著。

现有文献中,有关气液搅拌池内氧化空气进口位置对池内气体分布影响的研究较为少见,因此本文对5种不同氧化喷枪布局中气液搅拌池两相流场进行数值模拟,以研究氧化喷枪位置对气液搅拌池空气分布的影响,从而为脱硫吸收塔气液搅拌池的设计提供一定的参考。

1 模型与网格无关性验证

1.1 物理模型及数值方法

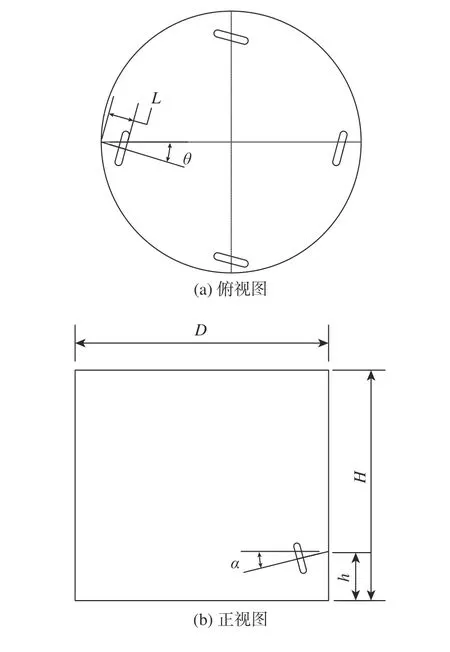

搅拌池直径D为11 m,液位高度H为7 m。4台侧入式搅拌桨的安装高度h = 3 m,搅拌桨水平安装角θ = 5°,竖直安装角α = 10°,搅拌轴长度L = 1 m。搅拌池结构示意图如图1所示。搅拌桨采用直径为1.2 m的KCX1200型三叶宽旋桨式搅拌桨。

图1 搅拌池结构示意图Fig.1 Structure of the stirred tank

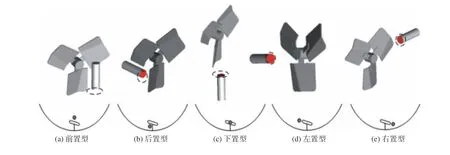

本文分别设置了前置型、后置型、下置型、左置型和右置型5种氧气喷枪布局。氧化喷枪布局三维示意图及二维俯视图如图2所示,其中:三维示意图中虚线框标记的面为氧化空气出口位置;二维俯视图中灰色圆为氧化空气出口位置。对氧化喷枪作简化处理,将其设置为长度为0.5 m的圆柱形。前置型氧化空气出口面圆心距底面2.5 m,距壁面1.5 m,方向为垂直向下;后置型氧化空气出口面圆心距底面2.5 m,距壁面0.63 m,方向为沿搅拌轴方向;下置型氧化空气出口面圆心距底面2 m,距壁面1 m,方向为垂直向上。以上3种布局中喷枪出口面圆心均能映射在搅拌轴安装点与搅拌池中心点的连线上。而左置型和右置型布局中喷枪的位置则分别为由下置型布局中喷枪以搅拌轴为旋转轴顺时针和逆时针旋转90°而成。

图2 氧化喷枪布局三维示意图及二维俯视图Fig.2 Three-dimensional diagram and two-dimensional top view of air-lance layout

参照陈佳等的研究,采用周期性边界条件处理交界面的1/4计算域,并对气液搅拌池流场进行数值模拟。使用多重参考系(MRF)方法模拟搅拌桨的旋转,湍流模型采用standard k−ε方法,多相流采用双欧拉方法,气液间曳力采用Tomiyama模型,喷枪进口采用速度进口边界。顶部气液界面采用degassing脱气边界。根据Barigou等的实验研究,气液搅拌釜大部分区域内气泡的尺寸在3~5 mm之间,气泡直径设为4 mm。脱硫吸收塔搅拌池运行温度为45 ℃。工况参数如表1所示。

表1 工况参数

Tab.1 Working conditions

参数名称 数值空气进口速度/(m·s−1) 10空气密度/(kg·m−3) 1.225水密度/(kg·m−3) 988.04水动力黏度/(Pa·s) 0.005 988

本文中未考虑氧化反应过程对模型的影响,原因有以下两点:①本文主要研究目标为通过优化氧化喷枪布局使搅拌池内空气分布更均匀,以提高搅拌池内脱硫效率,因此主要研究搅拌池流场而非氧化反应过程;②考虑化学反应模型时需加入亚硫酸钙及硫酸钙固相颗粒,并将空气分为氧化气体和非氧化气体,多相流模型内相数将增加到5相,从而增加计算量,因此本文中计算气液搅拌池流场时未考虑化学反应模型。当未考虑所加入的固相颗粒对搅拌池内化学反应的影响时:①将无法获取脱硫塔搅拌池中的颗粒沉降情况;②氧气与亚硫酸钙发生化学反应会使气相体积分数降低,且这个过程将无法被观察到。因此,可在下一步研究中使用考虑了化学反应的模型,以获取更准确的模拟结果。

1.2 网格无关性验证

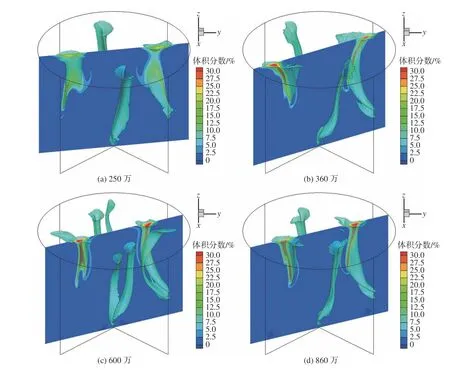

采用四面体非结构网格对计算区域进行离散,对前置型布局流场进行网格无关性验证,分别计算网格数量为250万、360万、600万和860万时的气相分布。图3给出了网格数量对气相分布的影响。从图中可知,网格数量为600万时的气相分布与860万时的较为相似。同时,本文统计了各模型中气相体积分数大于5%区域体积,网格无关性验证结果如表2所示。综合对比后确定,合适的网格数量为600万。

表2 网格无关性验证

Tab.2 Grid independence verification

网格数量/万 气相体积分数大于5%区域体积/m3 250 13.87 变化率/%55.30 360 7.68 19.27 600 6.42 3.41 860 6.20 0(基准值)

图3 网格数量对气相分布的影响Fig.3 Influence of grid number on the distribution of gas phase

2 结果分析

2.1 氧化喷枪布局对搅拌池流场的影响

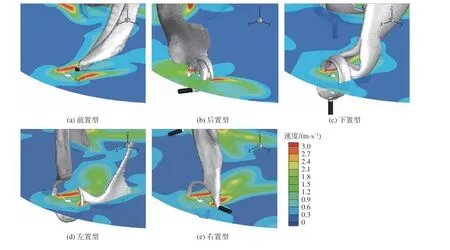

5种布局中氧化喷枪均位于搅拌桨附近,在此区域内气液两相间相互作用较强,局部流场会对氧化空气在整个搅拌池中的分布产生较大影响。5种布局中搅拌桨附近流场如图4所示,其中搅拌桨安装高度为3 m。由速度分布可看出,在搅拌桨推进流体运动的过程中形成了一股由搅拌桨向搅拌池中心运动的高速搅拌射流。该射流使氧化空气随浆液向搅拌池中心运动,对氧化空气的扩散有增益作用,因此,应尽可能使氧化空气被搅拌射流所影响。前置型和下置型布局中,氧化空气均向搅拌池中心运动,说明这两种布局均使氧化空气能够有效地被搅拌射流所推进。后置型布局中,气体从搅拌桨后方进入搅拌区域。由于搅拌桨的高速旋转对空气射流存在阻挡作用,较少气体能够直接通过搅拌桨,因此大部分气体从搅拌桨侧方流出后向上运动。对比其他4种布局中的搅拌射流方向可以看出,后置型布局中汇集在此处的氧化空气对搅拌射流产生了不利影响。左置型和右置型布局中,由于氧化空气出口在搅拌桨侧方,受搅拌射流影响较小,因此,氧化空气射流方向为竖直向上,鲜有空气随搅拌射流向水平方向运动。综合以上分析可知,合理的氧化喷枪布局应满足两点要求:①氧化空气出口位置应位于搅拌射流路径上,以使氧化空气能够有效地被搅拌射流所影响;②鼓出的氧化空气不能汇集在搅拌桨附近,以免对搅拌射流产生不利影响。综合比较后可知,前置型和下置型布局符合这两点要求。

图4 5种布局中搅拌桨安装高度处水平面流场Fig.4 Horizontal flow field under five types of stirrer layout

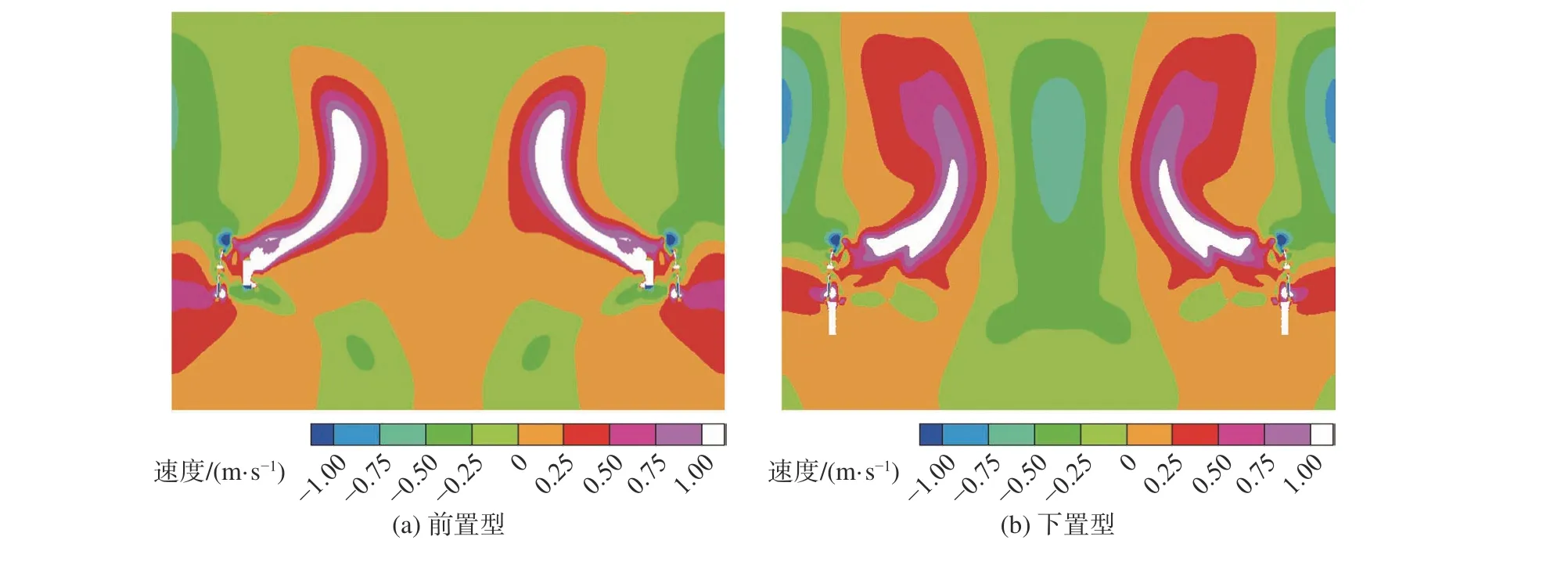

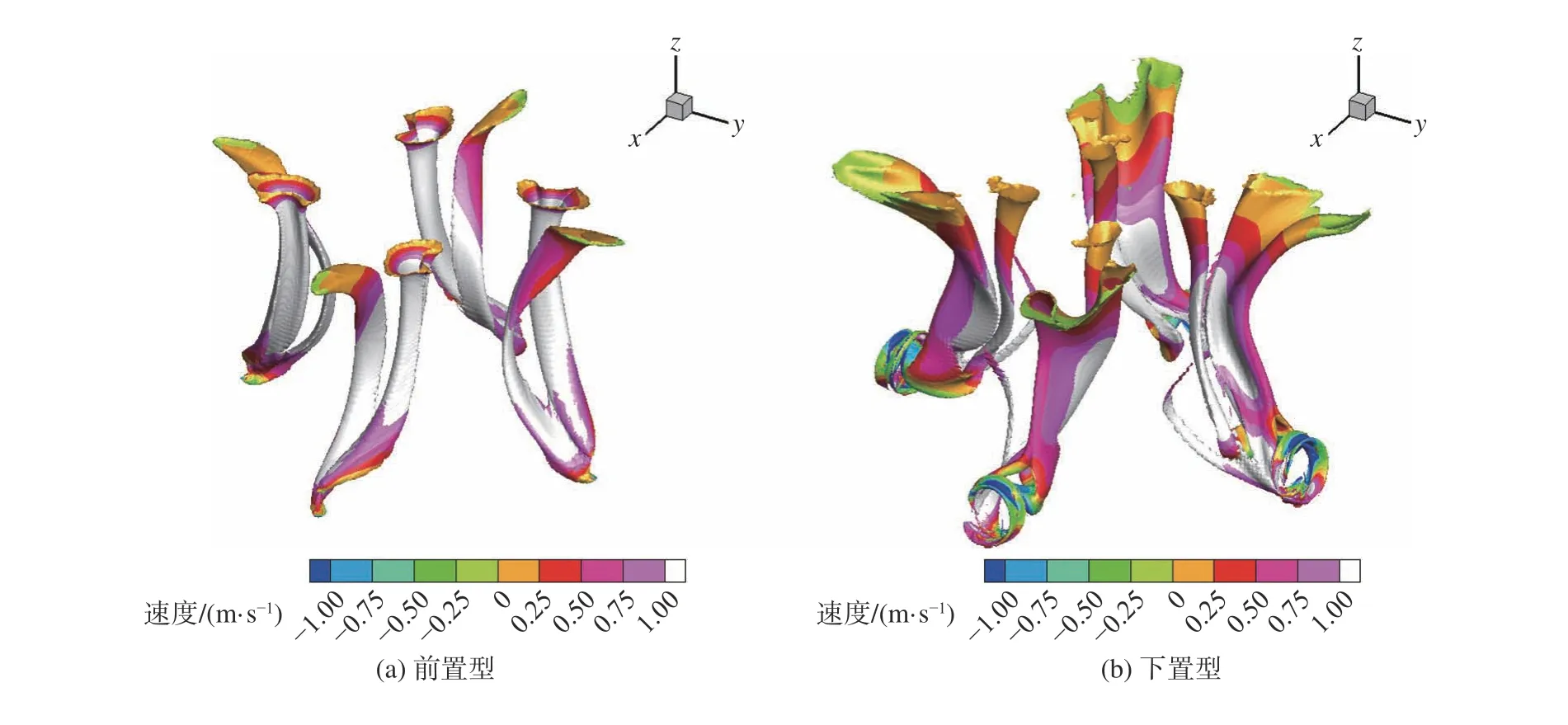

前置型和下置型布局中搅拌池垂直方向速度分布如图5所示。前置型布局中,氧化空气进入搅拌池后,受浮力的影响其向上运动的速度较高,因此在搅拌池中的停留时间较短,不利于其在搅拌池中的氧化反应。而下置型布局中,由于氧化空气射流经过搅拌桨区域,搅拌桨的转动对空气射流的运动存在一定的阻碍作用,使其垂直方向速度更低,延长了其在搅拌池中的停留时间,使搅拌池内氧化反应更加充分。为了完整展示搅拌池中气相的速度分布,本文提取气相体积分数为10%的等值面,并在等值面上显示垂直方向速度分布,结果如图6所示。由图中可见,下置型布局中流场气相垂直方向速度更低,氧化空气的分散程度远优于前置型布局。因此,降低氧化空气在气液搅拌池中垂直方向的速度可以延长其在搅拌池中的停留时间,亦可增加氧化空气在搅拌池中的分布。对比垂直方向速度分布可知,下置型布局优于前置型布局。

图5 前置型和下置型布局中搅拌池垂直方向速度分布Fig.5 Vertical velocity distribution of the prefixal layout and underneath-type layout

图6 前置型和下置型布局中气相体积分数为10%的等值面垂直方向速度分布Fig.6 Vertical velocity distribution of the prefixal layout and underneath-type layout in the isosurfacewith a gas volume fraction of 10%

2.2 氧化喷枪布局对空气分布的影响

2.1 节分析了5种布局中搅拌桨附近流场,并对比了前置型和下置型布局中氧化空气速度分布,得出下置型布局优于其他4种布局的结论。本节将对比各布局中氧化空气在搅拌池内的分布,从空气分布的角度评价5种布局的优劣。

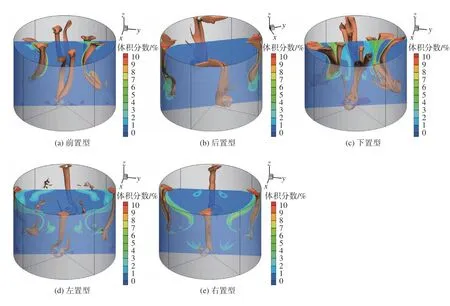

5种布局中对应的氧化空气分布如图7所示。将氧化喷枪置于搅拌桨前方的前置型布局中,氧化空气分布受搅拌桨射流影响偏向搅拌池中心,在搅拌池中部及上部区域,沿弧形路径运动至搅拌池气液界面;后置型布局中,搅拌桨的转动对气流的水平方向运动存在一定的阻碍作用,气流通过搅拌区域后主要沿垂直方向运动,因此氧化空气主要分布在搅拌桨附近及其上方区域;左置型和右置型布局中,氧化空气射流进入搅拌区域后,大部分气体沿垂直方向运动,少量气体沿叶梢路径旋转至桨叶顶部后继而沿垂直方向运动,其余气体随搅拌射流运动,最终沿S型路线垂直方向上运动至搅拌池气液边界;而在下置型布局中,气体与搅拌射流混合,被打散成多股气流后随搅拌射流运动,且因搅拌射流强烈扰动,其水平方向速度比前置型布局中更高,空气射流更偏向搅拌池中心,因此,氧化空气分布范围更广,提高了脱硫吸收塔搅拌池的氧化反应效率。

图7 氧化喷枪位置对氧化空气分布的影响Fig.7 Effect of air-lance position on the air distribution

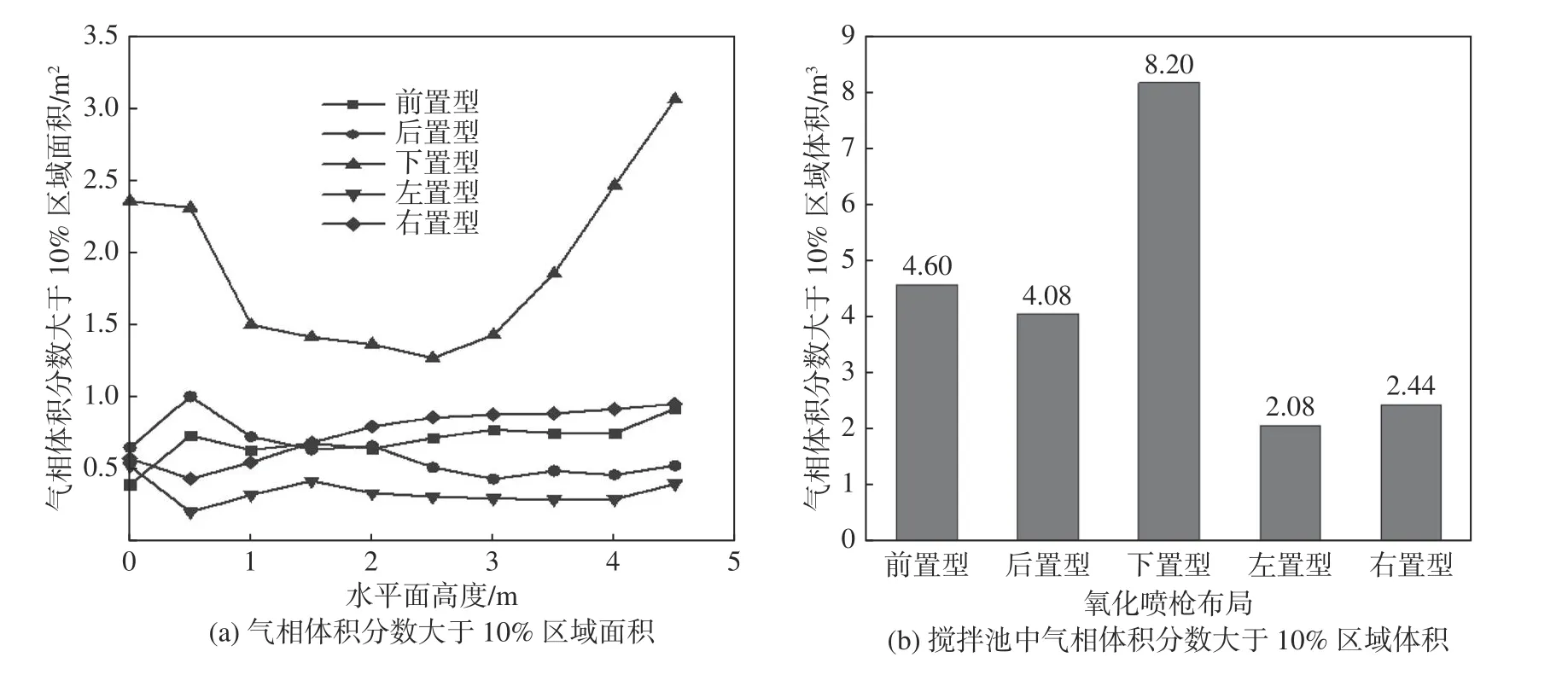

氧化空气分布主要集中在搅拌池中部及上部区域。以搅拌桨中心所在高度(0 m)为基准高度,在气液搅拌池0~5 m高度区间内每隔0.5 m截取一水平截面,统计各平面内气相体积分数大于10%区域(定义该区域为氧化空气分布区域)面积,结果如图8(a)所示。由图中可知,下置型布局中氧化空气分布区域面积明显大于其他布局,下置型布局中1~3 m高度处的中部区间的氧化空气分布区域平均面积为1.5 m左右,下部区间及上部区间氧化空气分布区域面积在2 m以上,其他4种布局中氧化空气分布区域面积总体均在0.25~1 m。统计搅拌池中气相体积分数大于10%区域体积,结果如图8(b)所示。下置型布局中气相体积分数大于10%区域体积约分别为前置型和后置型布局中的2倍,且远大于左置型和右置型布局中的。因此,下置型布局中空气扩散程度最佳。

图8 5种布局中氧化空气分布Fig.8 Oxidation air distribution of five types of air-lance layout

3 结 论

采用设置了周期性边界条件的1/4计算域模型对气液两相搅拌池进行数值模拟。根据模拟结果,从搅拌桨附近流场、氧化空气垂直方向速度分布及搅拌池内空气分布等3个方面分析了5种喷枪布局对氧化空气在气液搅拌池内分布的影响,得出以下结论:

(1)前置型和下置型布局使氧化空气能够有效地被搅拌射流所影响,增强了氧化空气的水平方向运动能力,使其分布范围更广;而后置型布局对搅拌射流产生了阻碍作用,左置型和右置型布局中氧化空气无法被搅拌射流所推进,这3种布局中,氧化空气难以运动至搅拌池中心,分散程度较差。

(2)前置型布局中氧化空气向上运动的速度较大,在搅拌池中停留时间较短,而下置型布局中,搅拌桨对氧化空气垂直方向运动的趋势有阻碍作用,延长了其在搅拌池中的停留时间,使池内氧化反应更加充分。对比氧化空气垂直方向速度分布可知,下置型布局优于前置型布局。

(3)下置型布局中,氧化空气与搅拌射流混合后被打散成多股气流,其分散程度更高,其气相体积分数大于 10% 区域体积约分别为前置型和后置型布局中的2倍,且远大于左置型和右置型布局中的。可见,下置型布局中空气扩散程度最佳。采用将氧化喷枪置于搅拌桨下方的下置型布局能有效扩散氧化空气,提升脱硫吸收塔搅拌池内的氧化效率。