9.00R20 144/142F 16PR加强型全钢载重子午线轮胎的设计开发

2021-07-19燕杰凯张玉亮王东晓刘广华

燕杰凯,张玉亮,王东晓,刘广华

(山东华盛橡胶有限公司,山东 东营 257300)

根据市场需求,我公司设计开发了一种9.00R20加强型全钢载重子午线轮胎。该轮胎满足了南方山区重载运输市场对轮胎耐重载、抗刺扎性能的要求,同时为我公司带来了很好的经济效益和社会效益。现将该产品的设计情况简介如下。

1 技术要求

根据GB/T 2977─2016《载重汽车轮胎规格、尺寸、气压与负荷》和山区特殊路况及使用条件,确定9.00R20 144/142F 16PR 加强型全钢载重子午线轮胎的技术参数为:标准轮辋7.0J,标准充气压力 900 kPa,充气外直径(D′)

1 030(1 014.43~1 045.57)mm,充气断面宽(B′)259(248.7~269.3)mm,单胎负荷2 800 kg。

2 结构设计

2.1 外直径(D)和断面宽(B)

子午线轮胎充气后外缘尺寸变化较小[1]。为满足南方山区重载及路况恶劣的特殊使用环境,同时为保证轮胎充气外缘尺寸符合国家标准,本设计D取1 025 mm,根据经验,该规格产品在标准充气压力下外直径膨胀率(D′/D)取1.001 5,经计算D′目标值为1 027 mm,确定模具外直径为1 026 mm。

B的取值既要确保轮胎充气后尺寸在标准范围内,又要使轮胎充气后不出现“大肚子”现象,以免轮胎在使用过程中被锐石刮伤胎侧。考虑实际使用中的重载条件,本设计B取260 mm,根据该规格轮胎以往设计经验,标准充气压力下断面宽膨胀率(B′/B)取1.015 2,本设计B′为264 mm。

2.2 行驶面宽度(b)和弧度高(h)

b值关乎轮胎的整体使用性能[2-3]。b过大,胎肩部位就会过厚,热量难以散发,导致轮胎使用过程中容易出现肩空。b过小,轮胎充气后会出现“大肚子”现象,在山区行驶过程中容易被锐石扎伤胎侧。同时b过小,轮胎接地面积也会过小,从而导致胎面接地压力增大,轮胎耐磨性能降低,胎面应力过大易出现胎冠爆破。结合以上因素综合考虑轮胎胎面的耐磨、耐重载以及抗刺扎特性,在设计过程中考虑减少轮胎在使用过程中的早期肩空问题,同时增大轮胎接地印痕面积以提高轮胎的耐磨性能及延长使用寿命,本设计b取215 mm,经计算b/B值为0.826 9。

h的取值与轮胎使用过程中的负载量有关,同时该值的大小会影响轮胎的接地面积与接地形状。在同等载荷情况下,h值过大会导致胎面出现偏磨中心,h值过小会导致出现偏磨两肩。根据该规格轮胎设计开发经验以及山区重载情况,本设计h值取7.5 mm。

2.3 胎圈着合宽度(C)和着合直径(d)

胎圈尺寸依据轮辋曲线设计,设计时要考虑轮胎与轮辋配合有合理的间隙,同时还要考虑方便装卸轮胎。结合以上两个重要因素,本设计C取190 mm,经计算C/B为0.731,d取511 mm。

2.4 断面水平轴位置(H1/H2)

众所周知,H1/H2对轮胎的性能与使用寿命起着至关重要的作用。H1/H2越大,胎侧屈挠变形区域越靠上,屈挠变形越容易致使胎肩部位生热过高,从而过早出现肩空和肩裂等问题;H1/H2越小,胎侧屈挠位置越靠近胎圈部位,相应胎圈位置生热越大,从而导致胎圈部位出现断裂和胎圈空等问题。考虑以上两个重要因素,结合轮胎实际使用过程中行驶速度较低、胎肩生热较少、负载量大的情况以及以往设计经验,本设计H1/H2取0.55。

轮胎断面轮廓示意如图1所示。

图1 轮胎断面轮廓示意

2.5 花纹设计

根据市场调研,该轮胎主要用于南方山区重载低速运输,使用环境对轮胎的抗刺扎、载重能力与驱动性能都有很高的要求。

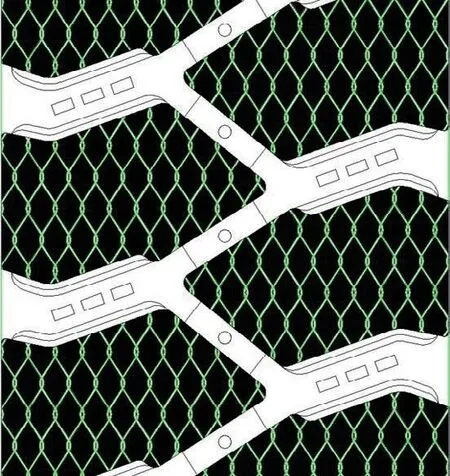

考虑路况与使用需求,为增强轮胎的驱动性能,本设计轮胎花纹采用阶梯状短直沟花纹,轮胎在泥泞路面的驱动性能较好,同时胎冠表面设有内嵌式装饰花纹,以提高轮胎的抗湿滑性能和可鉴别性。花纹深度为24 mm,为增大轮胎的接地面积,花纹节距数为33,花纹饱和度为69.14%。阶梯式花纹沟侧壁设计能有效缓解花纹沟底部应力过大导致的沟裂问题,同时可以提高轮胎的排石和排污性能,进一步提高轮胎的行驶安全性能。胎面花纹中间设有散热孔,可以很好地缓解轮胎行驶过程中胎冠温度过高导致的胎冠脱空问题,并延长轮胎使用寿命,增加轮胎附加值。

花纹展开示意如图2所示,花纹立体效果如图3所示。

图2 花纹展开示意

图3 花纹立体效果

3 施工设计

3.1 胎面

胎面采用抗撕裂性能和耐磨性能良好的胶料,通过优化胶料硫化体系,使胶料耐磨性能和抗撕裂性能得到优化平衡,延长产品使用寿命。成品轮胎花纹沟底部基部胶厚度达到8 mm,大幅提高轮胎的抗刺扎和抗撕裂性能。胎面施工采用双复合挤出工艺,因轮胎使用环境对胎面强度与抗撕裂性能要求苛刻,本设计胎面为小翼胶结构。通过改善翼胶胶料配方,达到胎肩生热低、与胎面胶粘性好的目的,在保证胎面强度要求的前提下减少轮胎早期出现的肩空问题。

3.2 带束层

根据南方山区重载运输市场的需求,本设计对带束层的强度和抗冲击性能提出了很高要求,通过优化调整带束层胶料配方使钢丝与胶料之间粘合性能以及胶料的抗撕裂性能提高,从而使轮胎的耐久性能提高。第1层和第2层带束层采用4+6×0.38HT高强度钢丝帘线,以保证胎冠有足够的强度,第3层带束层采用5×0.38HEI高伸长、高抗冲击钢丝帘线以提高轮胎在恶劣路面上的抗冲击性能,0°带束层采用3×7×0.22HE高伸长钢丝帘线。充气压力为1.5倍标准充气压力时,轮胎接地印痕均为矩形,表明带束层结构稳定性好。

3.3 胎体

本设计根据TECO安全倍数计算公式计算单根钢丝帘线的承受力来选取胎体帘线。根据以往设计经验,重载类轮胎在标准充气压力下胎体帘线的安全倍数应大于8.5。该规格轮胎主要用于我国南方山区内重载运输,存在超载现象。该轮胎胎体配方使用优化粘合体系,使胶料与钢丝的粘合性能进一步提升,同时采用低结构、高耐磨炭黑,使胶料的强度和耐屈挠性能更好地满足使用要求。为满足产品的安全性和提高负载能力,胎体采用0.25+(6+12)×0.225HT高强度钢丝帘线,经计算胎体安全倍数达到9.5。

3.4 胎侧

该产品主要使用于山区重载运输,路况恶劣,为保证胎侧有足够强度,本设计采用加厚胎侧,特别是胎肩部位设有加宽、加厚的防擦墙,厚度达到9 mm,可有效缓解使用过程中硬物对胎侧的损伤。

3.5 胎圈

为减少轮胎生产过程中人为因素和物料因素对产品质量的影响,本设计胎圈部位采用单层钢丝护布结构。该护布结构为我公司实用新型专利技术,能有效缓解U型护布结构胎圈内裂的问题。同时为提高轮胎的胎圈强度和耐久性能,本设计胶芯基部胶设计为低高度、高宽度形状。

钢丝圈用传统正六角形结构,根据以往设计经验,在标准充气压力下重载类轮胎钢丝圈的安全倍数一般大于7.5。本设计采用Φ1.65 mm普通强度胎圈钢丝,排列方式为5-6-7-8-9-8-7-6,8层共56根,经计算钢丝圈安全倍数达到8.7,保证了在山区重载运输环境中胎圈有足够的强度和刚性。

3.6 成型和硫化

本设计轮胎采用LCZ-3RA80型一次法成型机成型,机头直径 485 mm,机头宽度 638 mm。硫化采用热板式硫化机,变温硫化技术。硫化条件为:活络模温度(165±2)℃,热板温度(160±2)℃,内压(2.7±0.1)MPa,内温(170~180)℃,总硫化时间 56.4 min。

4 成品性能

4.1 充气外缘尺寸

按照GB/T 521—2012进行充气外缘尺寸测试。在标准充气压力下停放24 h后,D′为1 028 mm,B′为264 mm。轮胎充气外缘尺寸符合国家标准要求,达到设计目标。

4.2 强度性能

按照GB/T 4501—2016进行强度性能测试。试验条件为:标准充气压力为900 kPa,压头直径为38 mm。第5点压穿时破坏能达到4 996.06 J,为国家标准指标的192.23%,强度性能符合国家标准要求且达到预期设计目标。

4.3 耐久性能

成品轮胎耐久性能测试的前47 h按照GB/T 4501—2016进行。当轮胎行驶47 h之后,试验速度保持不变,每2 h增加10%标准负荷。根据企业标准,当负荷增大至150%标准负荷后保持不变,在此条件下持续试验直到轮胎损坏为止。试验77.2 h时,成品轮胎出现肩空。试验结果表明,该产品耐久性能达到企业标准要求(重载类轮胎耐久性试验时间不短于60 h)和设计目标。

4.4 高速性能

山区运输车速较低,最高速度为40 km·h-1左右,此使用条件对轮胎的高速性能没有较高要求,因此本设计对轮胎高速性能不做检测。

5 结语

本设计9.00R20 144/142F 16PR加强型全钢载重子午线轮胎的各项指标达到预期设计目标且均达到国家标准要求,很好地满足了南方山区重载运输使用需求,同时提高了我公司产品的市场占有率。产品投放市场后,凭借出色的抗刺扎、耐重载性能以及美观的花纹受到用户的好评,为公司的高质量发展助力。