胎侧补强胶片对半钢子午线轮胎胎圈耐久性能的影响分析

2021-07-19张建浩杨娇娇张永锋

张建浩,杨娇娇,张永锋

[浦林成山(青岛)工业研究设计有限公司,山东 青岛 266042]

轮胎耐久性能对车辆行驶安全性有非常重要的影响,新开发的轮胎产品必须通过耐久性测试才能进入市场。对于轻型载重轮胎,胎圈部位损坏是耐久性测试中最常见的问题,因此提高胎圈强度是提升轮胎耐久性能的关键[1]。在轻型载重轮胎产品设计开发过程中,业内通常采用在胎侧与反包胎体帘布之间增加补强胶片的方法来提升胎圈耐久性能,以防止胎圈部位过早损坏,但该方法是否适用于所有规格轮胎还有待论证。

本工作研究胎侧补强胶片对半钢子午线轮胎胎圈耐久性能的影响。

1 实验

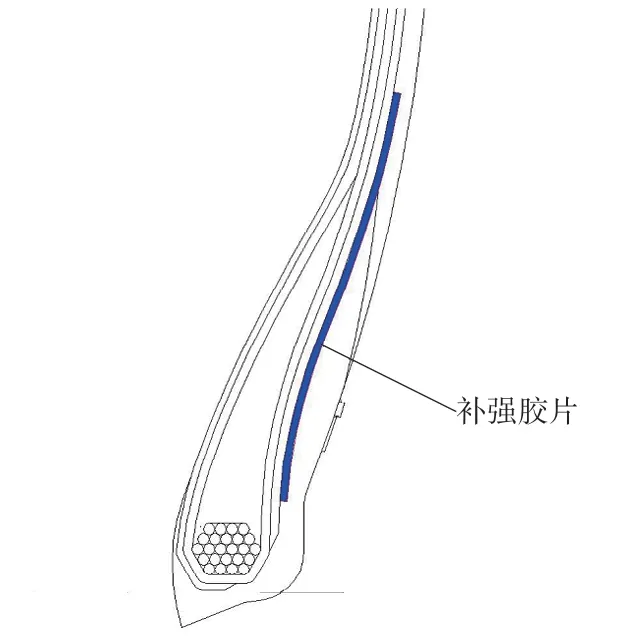

以新开发的LT235/85R16半钢子午线轮胎为研究对象,针对轮胎在耐久性测试中出现的胎圈部位损坏情况(见图1),在胎侧与反包胎体帘布之间增加补强胶片(见图2),对比原方案(方案A)与增加补强胶片方案(方案B)的胎圈耐久性能。

图1 胎圈损坏轮胎

图2 胎侧补强胶片位置示意

由于实际轮胎耐久性测试结果在测试样本数量较少时具有一定的偶然性,而增大测试样本数量会影响测试效率和增大成本,因此本工作采用数值分析与测试相结合的方法进行胎圈耐久性能分析。

2 有限元仿真分析

2.1 有限元模型建立

根据轮廓及结构设计参数建立轮胎材料分布图,采用Abaqus有限元分析软件进行轮胎胎圈耐久性能分析。根据轮胎材料及各部件的力学特性,选用Yeoh本构模型对橡胶材料进行描述,轮胎骨架结构选用Rebar单元定义[2-3]。由于分析对象为胎圈部位,因此轮胎花纹只保留纵沟,简化横沟和细小钢片[4],轮胎有限元模型见图3。

图3 轮胎有限元网格模型

2.2 有限元分析

美国标准FMVSS 139轮胎耐久性测试方法见表1,本工作选取耐久性试验中的第4与第7阶段的测试条件作为仿真分析工况。采用两种工况进行胎圈耐久性能有限元分析。工况1:充气压力为410 kPa,负荷为1 380 kg;工况2:充气压力为320 kPa,负荷为1 380 kg。

表1 轮胎耐久性测试方法

两种工况下有限元分析的胎圈部位应变能密度分布分别见图4和5。由分析结果可知,最大应变能密度分布位置与测试后胎圈损坏位置(图1中损坏位置)一致,说明采用有限元分析的应变能密度大小评价胎圈耐久性能是可靠的。

图4 工况1下胎圈应变能密度分布

由图4可见,工况1下方案A和方案B胎圈部位应变能密度最大值分别为0.46和0.55 mJ·mm-3,方案B的应变能密度最大值比方案A大19.6%。

由图5可见,工况2下方案A和方案B胎圈部位应变能密度最大值分别为0.33和0.40 mJ·mm-3,方案B的应变能密度最大值比方案A大21.2%。

图5 工况2下胎圈应变能密度分布

两种工况下胎圈部位应变能密度分布的有限元分析结果表明,采用通用的胎侧补强胶片方法对于LT235/85R16半钢子午线轮胎的胎圈耐久性能无提升作用。

3 测试验证

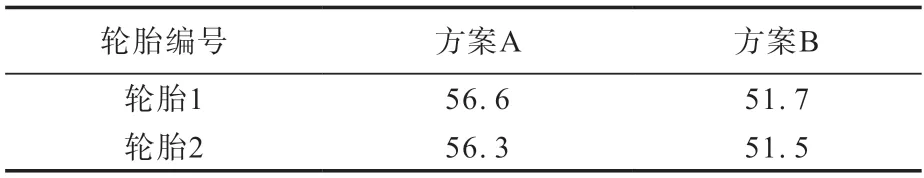

为进一步对仿真结果进行验证,进行实际轮胎耐久性试验,测试方法基于FMVSS 139测试标准,在低气压耐久性试验阶段完成后,调整充气压力至410 kPa,保持测试速度为120 km·h-1,单胎最大负荷率调整至110%,每隔4 h负荷率增大10%,直至轮胎损坏为止,测试结果见表2。由表2可见,与方案A轮胎相比,方案B轮胎耐久性能没有提升。实际测试结果与仿真分析结果一致。

表2 轮胎耐久性测试结果 h

4 结语

为验证胎侧补强胶片对轮胎胎圈耐久性能的提升作用,采用有限元仿真与实际测试相结合的方法研究胎侧补强胶片对LT235/85R16半钢子午线轮胎胎圈耐久性能的影响。结果表明,胎侧补强胶片对该规格轮胎胎圈耐久性能无提升作用。由此说明,是否采用胎侧部位增加补强胶片的方法提升胎圈耐久性能需要结合轮胎具体结构进行分析。