半钢子午线轮胎缺胶的原因分析及解决措施

2021-07-19张凤杰刘国英

朱 鹏,张凤杰,刘国英,赵 辉

(桦林佳通轮胎有限公司,黑龙江 牡丹江 157032)

产品外观质量可反映企业的制造和设计水平,是顾客选择产品的重要依据,因此降低产品外观缺陷率是每个制造型企业的关键绩效指标。缺胶是半钢子午线轮胎常见的外观缺陷之一,占轮胎返修量的50%以上。胎冠缺胶无法修补,缺胶严重时只能报废处理;胎侧文字缺胶则需要制作文字模板在修补机上进行热补,费时费力。修补不良的轮胎流入市场后容易引起纠纷,影响企业品牌形象[1-6]。

我公司在多年实践经验及缺陷断面分析的基础上,对半钢子午线轮胎不同位置的缺胶问题进行攻关,通过采取相应解决措施有效降低了轮胎废品率。

1 胎冠缺胶

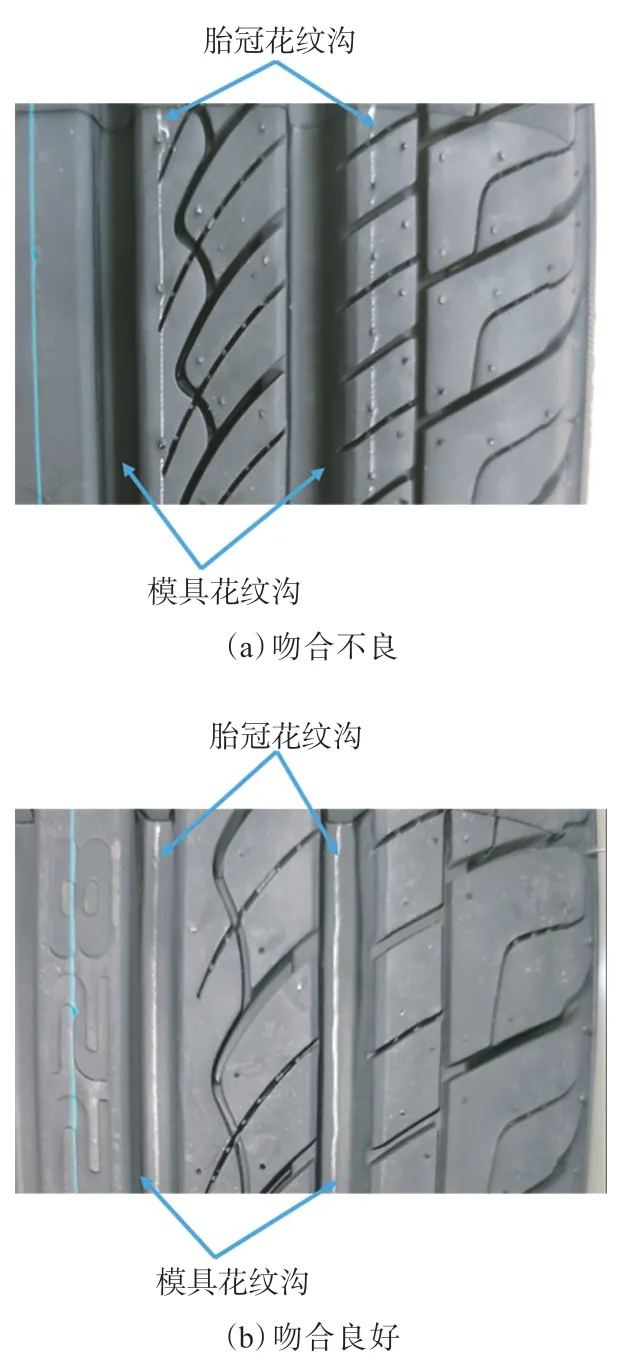

胎冠缺胶又称胎冠花纹圆角(如图1所示),胎冠形状设计不合理、模具排气孔堵塞和胎冠胶料不足是造成胎冠缺胶的主要原因。

图1 胎冠缺胶

解决措施:在轮胎试生产阶段进行胎冠胶料分布试验,用银粉笔标注半成品胎冠主花纹沟位置,硫化后检查成品胎冠与模具花纹沟吻合情况,如成品胎冠的花纹沟槽与模具的对应花纹沟位置吻合不良[如图2(a)所示],则胎冠花纹块因胶料不足导致缺胶。应根据银粉标识线调整胎冠宽度并重新进行胎冠胶料分布试验,保证成品胎冠花纹沟槽与模具花纹沟槽吻合良好[如图2(b)所示],这可以有效防止胎冠缺胶。应定期清洗模具,确保排气孔通透。胎冠尺寸、质量合格后方可投入后续工序生产,不合格半成品禁止使用。

图2 胎冠与模具花纹沟吻合情况

2 胎肩缺胶

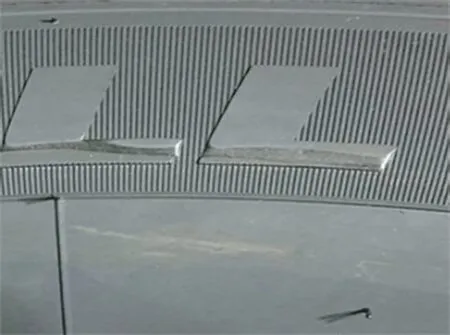

胎肩缺胶多发生在翼胶中间位置(见图3)。胎坯肩部过渡不良(见图4)、成型打压不良、肩部胶料不足和模具被污染是造成胎肩缺胶的主要原因。

图3 胎肩缺胶

图4 胎坯肩部过渡不良

解决措施:检查胎冠口型,将翼胶下凹深度控制在0.5 mm范围内,以保证胎肩过渡平滑。成型时胎肩打压在压实的前提下应尽量减小材料变形。胎冠全宽、冠宽设计应参考1#带束层宽度及胎肩点位置,合理的胎冠全宽、冠宽可以避免材料不足且有利于肩部打压。检查设备和模具状况,确保模具表面光洁、无杂物。

3 翼胶端点缺胶

翼胶端点缺胶(见图5)的特点是沟痕细长且深,沿周向延伸。缺胶多出现在胎侧商标、花纹等文字位置,修补困难。翼胶端点缺胶最主要的原因是胎冠翼胶端点与胎体帘布反包端点距离过小(见图6),胎坯窝气,引起缺胶。

图5 翼胶端点缺胶

图6 胎冠端点与胎体帘布反包端点距离过小

解决措施:在轮胎设计阶段保证胎冠端点与胎体帘布反包端点的距离大于10 mm,避免窝气;在生产阶段严格按照施工标准生产半部件;在成型阶段半部件摆正,贴合牢固。

4 胎体帘布反包端点缺胶

胎体帘布反包端点缺胶(见图7)的特点是沿周向多处出现,且在胎侧文字处缺胶严重。这种形式的缺胶多是由于胎体帘布反包不良或反包端点与胎侧拐点距离过小(见图8)引起的,反包端点附近厚度落差较大,导致缺胶。

图7 胎体帘布反包端点缺胶

图8 胎体帘布反包端点与胎侧拐点距离过小

解决措施:胎体帘布反包端点应比胎侧拐点高5~7 mm,使胎侧拐点位置位于胎体帘布反包端点下方,这样既能保证胎侧厚度又能防止反包端点厚度落差过大。在生产过程中应确保反包对称度、反包蛇行量符合标准要求,反包前后帘布中心位置偏移量小于0.5 mm。指形片间距符合要求,同时要求指形片不晃动。左右胶囊反包压力、时间设置一致,保证反包及扣圈动作一致,左右胶囊充气程度相同或相似。

5 胎侧拐点缺胶

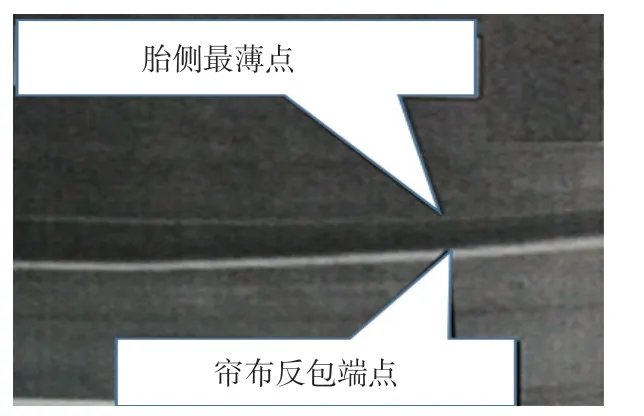

胎侧中间的拐点一般是胎侧的最薄点,也是常出现缺胶的位置之一。胎侧拐点位置缺胶的原因有3个方面:一是胎侧过渡不良,部分轮胎硫化时胎侧先接触模具,沟痕凹处后接触模具,造成窝气,导致缺胶;二是胎侧文字处用胶量较大,而胎侧厚度不足,填充不满模具,易引起缺胶;三是胎侧拐点与其他部件端点集中,近距离范围内厚度落差大,造成缺胶。

解决措施:设计胎侧拐点的厚度时,近距离范围内厚度落差不小于1 mm。用银粉笔标注胎侧拐点,硫化后割取轮胎断面进行分析,测量胎侧拐点与其他部件端点的距离,如距离不合格需重新设计部件尺寸。在试生产阶段做胎侧胶料流动性试验,确保胎侧尺寸合理、胶料充足,防止胶料不足引起的缺胶。

6 三角胶端点缺胶

三角胶是刚性胎圈与柔软胎侧之间的过渡胶料,三角胶厚度从根部到端点逐渐减薄,因此三角胶端点易缺胶(见图9)。三角胶端点缺胶的主要原因是三角胶端点厚度超标,导致三角胶端点附近厚度落差大,造成缺胶;其次是三角胶端点与加强层端点集中,胶料在端点处异常流动,导致缺胶。

图9 三角胶端点缺胶

解决措施:检查三角胶口型板,确保口型尺寸符合要求,同时口型板螺丝无缺失和松动。部件端点要错开,防止缺胶和应力集中,三角胶设计增大高度差,使各部件均匀分布、合理过渡。

7 轮辋线缺胶

轮辋线缺胶的主要形式分为2种,一种是线上缺胶(见图10),另一种是线下方2~3 mm范围内缺胶(见图11)。轮辋线缺胶的特点是沿周向多处出现细长且深的沟痕,修补困难。轮辋线缺胶的主要原因是内衬层宽度设计不合理,其次是胎侧胶料不足。

图10 轮辋线上缺胶

图11 轮辋线下方缺胶

解决措施:内衬层宽度设计应避免内衬层端点与胎侧耐磨胶对接点过近,防止两个端点之间有沟痕、胎坯过渡不良。轮辋线位置增加平台设计,确保该处胶料充足,可有效改善轮辋线缺胶。

8 胎圈缺胶

胎圈缺胶(见图12)发生的频率非常高,部分缺胶深度大,打磨后胎圈不平整,降低了胎圈与轮辋配合的紧密程度,进而影响轮胎的气密性。胎圈缺胶的原因较多,如钢圈污染,法兰盘工位润滑油使用过量,二段充气压力不合理,胎侧边部厚度超标,胎侧端点与内衬层端点集中,胎圈模具排气孔堵塞,这些都是造成胎圈缺胶的主要原因。

图12 胎圈缺胶

解决措施:新更换模具后硫化前必须把上、下钢圈擦干净。每班开班时清洁一次胶囊上、下卡盘及靠近卡盘胶囊上的油污,防止污染轮胎胎圈。隔离剂涂刷时必须垫上隔离垫,不能污染模腔。在喷涂脱模剂、涂刷胶囊隔离剂后,必须清洁模腔表面,确保模腔表面无污染。法兰盘润滑油应涂刷均匀,用量适当,避免涂刷过量造成胎圈污染。按照标准要求设定轮胎充气压力,防止法兰盘工位处胎圈损伤。使用离线测量系统扫描部件尺寸,不合格口型及时修正。内衬层宽度设计避开胎圈底部,与胎侧间距大于5 mm。模具定期用干冰清洗或砂洗,砂洗后排气孔逐个疏通,发现断针应及时取出。

9 结语

本工作针对半钢子午线轮胎不同位置缺胶的原因进行具体分析,通过合理选取工艺参数、加强工艺管理、严格执行技术标准、优化结构设计等措施,有效避免了半钢子午线轮胎缺胶的产生,从而降低轮胎废品率,节约生产成本,提高使用性能。