全钢载重子午线轮胎活络模具花纹块缺陷原因分析及解决措施

2021-07-19王胜利岳智勇周鹏飞

王胜利,岳智勇,周鹏飞

(风神轮胎股份有限公司,河南 焦作 454003)

目前,各轮胎厂家全钢载重子午线轮胎活络模具规格较多,活络模具花纹块设计也比较复杂,根据不同的行驶路况、承载性能和环境温度,其具体设计均有不同[1-3]。

全钢载重子午线轮胎活络模具花纹块缺陷比较常见,如比较复杂的刀槽花纹模具容易出现刀槽缺陷问题,从而直接影响花纹块的质量,并影响成品轮胎外观质量和车辆的操纵性能,给车辆行驶带来较大的安全风险[4-5]。

根据生产和使用现场反馈的全钢载重子午线轮胎活络模具花纹块缺陷问题,结合多年工作经验,本工作从花纹块模具设计、加工工艺和维护保养等方面分析缺陷产生的原因,并提出相应的解决措施,以降低车辆行驶过程中的安全风险。

1 花纹块刀槽模具缺陷

花纹块刀槽模具缺陷经常导致成品轮胎外观质量不合格和不易正常脱模。

1.1 花纹块刀槽模具设计缺陷

1.1.1 原因分析

(1)刀槽材料强度与其形状设计不匹配,刀槽设计排布多、间距小、镶嵌处面积小,出锅瞬间受拉力的影响钢片易产生拉弯变形而脱落(见图1),使胎面刀槽钢片位置出现多余胶料(见图2),从而影响成品轮胎的外观质量。

图1 刀槽钢片断开

图2 花纹刀槽胶料

(2)常见的花纹块三维立体刀槽钢片有波浪形和弧形(见图3),弧长设计在0.30~0.50 mm之间,造成成品轮胎花纹块弧形处脱模阻力大,出锅时不易正常脱模。

图3 三维立体刀槽钢片

1.1.2 解决措施

(1)按照花纹块的设计要求,花纹块模具分型面的平面度不大于0.02 mm,两分型面的间隙不大于0.02 mm,设计花纹块模具时应尽量避开分型面,避免出锅时刀槽在分型面处发生变形,从而造成成品轮胎局部胶料撕裂现象。

(2)三维立体花纹块刀槽钢片设计位置应尽量避开花纹块分型面处,并且弧长设计不大于0.30 mm,保证轮胎正常行驶时的抓着力;对于不易脱模的轮胎可临时喷涂脱模剂,以免胶料与花纹块粘贴在一起;硫化出锅时可将硫化设备操作模式转换为手动,以避免在二次定型时因停顿造成花纹块钢片的挤压变形。

1.2 花纹块刀槽模具加工工艺缺陷

1.2.1 原因分析

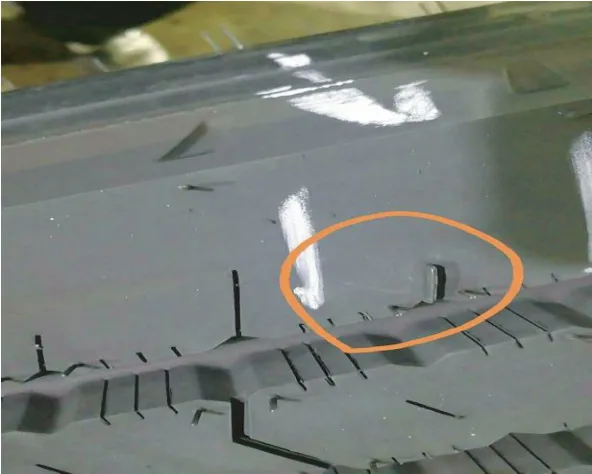

(1)花纹块钢片加工精度不标准,出现钢片长短厚度不一致,造成花纹块刀槽钢片镶嵌时有间隙(见图4),成品轮胎出锅时会造成局部胶料撕裂现象。

图4 花纹块刀槽钢片设计缺陷

(2)花纹块刀槽钢片表面加工粗糙,未达到花纹块刀槽表面粗糙度不大于3.2 μm的精度标准要求,出锅时阻力大,不易脱模。

1.2.2 解决措施

加工时应确保花纹块钢片厚度和长度达标。先用尖铣刀铣出0.30 mm左右的沟槽,然后将钢片镶嵌到长度一致的沟槽中,确保钢片与沟槽的良好配合。钢片厚度公差范围为0~0.04 mm,沟槽公差范围为-0.04~0 mm,其表面加工必须在标准范围内。

2 活络模具花纹块缺陷

2.1 原因分析

花纹块装饰线设计深度不满足1.50~2.00 mm;模具上机频次高,且定期使用粒径为0.178 mm(80目)的金刚砂清洗,易对花纹块装饰线造成磨损(见图5),形成花纹块装饰线边部圆角(见图6)。

图5 花纹块装饰线磨损

图6 花纹块边部圆角

2.2 解决措施

(1)保证花纹块装饰线深度在1.50~2.00 mm范围内,确保花纹块装饰线沟槽全部贯通。

(2)将活络模具金刚砂清洗更换为玻璃微珠清洗,尽可能减少清洗造成的磨损。

3 活络模具花纹块维护保养不当

3.1 原因分析

由于生产任务紧,活络模具在机周期长,保养频次少,从而使活络模具侧板和花纹块积碳严重(见图7);同时由于生产待料频次高,特别是蒸锅模具反复热模,侧板易出现锈斑。

图7 花纹块积碳

3.2 解决措施

为减少轮胎活络模具故障,延长其使用寿命,满足产品品质要求,应制定活络模具清洗和保养管理规定。活络模具清洗方式主要有6种,分别是激光清洗、干冰清洗、金刚砂清洗、玻璃微珠清洗、超声波清洗和化学清洗,应选择合适的清洗方式并制定合理的清洗周期。

按照所制定的活络模具维护保养和管理规定进行周期性在线和下机清洗后的花纹块如图8所示。同时在生产中尽量避免出现待料现象,如果出现待料情况应使上蒸锅处于半开状态,以避免锈蚀或首锅轮胎外观脏等现象。

图8 清洗后花纹块

4 结语

从花纹块模具设计、加工工艺和维护保养等方面分析全钢载重子午线轮胎活络模具花纹块缺陷产生的原因并提出相应的解决措施,提高了成品轮胎外观质量合格率,可降低车辆行驶过程中的安全风险。