浅析射线检测在焊缝缺陷定位中的应用

2021-07-19佟海媛

佟海媛

艾地宜能源工程技术咨询(上海)有限公司 上海 201114

1 问题的提出

1.1 油池底板覆面结构简介

油池底板覆面板与特殊型钢均为厚度6mm的Z2CN18-10材质的不锈钢。由于材质规格的限制及加工工艺的考虑,特殊型钢需要分段进行预制,再将各分段拼焊连接以供使用。呈倒U型的特殊型钢为射线检测布置底片提供了导向通道,同时也在底板覆面板焊接工艺中起垫板的作用。

1.2 射线检测质量要求

由于油池具有不可重复返修的特点,因此对焊接质量要求较高。其中射线检测验收标准为:a.不允许有咬边;b.不允许有尺寸大于0.5mm的气孔;c.夹渣的最大尺寸不得超过1.5mm,d.夹钨的最大尺寸不得超过0.5mm。

1.3 问题描述

对比FPSO项目按照程序要求对油池底板对接焊缝进行100%射线检测,在底片距中心标记+80mm靠近特殊型钢拼缝的位置显示有Φ1.0mm的夹钨。按照射线检测验收标准要求不允许有尺寸大于0.5mm的夹钨,该底片评定为不合格,并出具返修通知单进行返修处理。按程序要求在返修后(大于48小时)再次进行射线检测,返修底片距中心标记+80mm处仍有超标夹钨显示,且形状位置与一次检测时无明显变化。

由于相关程序并不要求对特殊型钢预制拼接焊缝进行射线检测,无有效资料验证该超标缺陷位于拼接焊缝。为避免多次返修降低油池底板焊缝使用性能,采用一种放置标记的二次曝光立体照相法对缺陷部位进行检测,通过对缺陷埋藏深度进行准确定位,以判断缺陷位于油池底板覆面焊缝或特殊型钢拼缝,避免对特殊型钢拼缝中存在的超标缺陷进行无意义的返修[1]。

2 单标记二次曝光立体照相法

2.1 射线检测缺陷深度定位方法

常规射线检测工艺拍摄底片的影像是焊接构件厚度方向的投影,只能体现缺陷在水平方向的位置信息,无法确定缺陷在焊接构件中的深度位置信息。在某些情况下判断缺陷深度对缺陷修补工艺的制定和判断缺陷的危害性等方面是很有必要的,为此检测人员通过实验研究探索出多种确定缺陷深度位置的方法,如视差法、图解计算法、立体照相法和工业CT等。

2.2 方法选用

不同的缺陷深度定位方法适用于不同的检测条件,工件的规格尺寸、检测面的可达性、深度定位的精度要求以及检测环境对透照布置的限制,都是正确选择定位方法的重要影响因素。

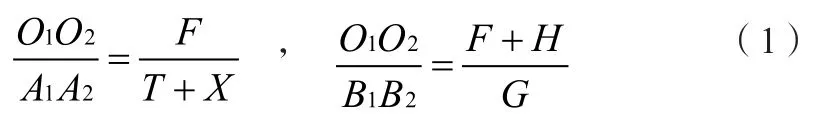

油池底板覆面板对接焊缝检测环境限制较少,焦距可灵活选择,采用常规的单壁单影法即可实施透照。但隐蔽的特殊型钢结构决定了其背侧不可接近,底板覆面板6mm+垫板(特殊型钢)6mm的透照厚度对深度定位的准确性也有较高要求。结合工件厚度(T=12mm)和缺陷埋藏深度(H<12mm)相对于射源-胶片距离(F)较小(即T< 图1 单标记二次曝光立体照相法原理示意图 在工件表面贴近焊缝的位置设置标记A(如细金属丝),胶片尽量与工件紧密贴合。射线源在O1位置进行第一次曝光,射源距离工件表面的距离记为F,此时胶片记录下标记A一次投影A1,缺陷B一次投影B1;不更换胶片,将射线源平行于工件平面沿焊缝方向水平移动距离L,在O2位置进行第二次曝光,此时胶片记录下标记A二次投影A2,缺陷B二次投影B2[2]。根据相似三角形关系可知: 将O1O2=L,G=T+X-H代入上式: 显然,通过测量A1A2长度可计算出胶片与工件间隙X,测量B1B2长度,将X代入式(3)即可计算出缺陷埋藏深度H。 考虑到缺陷在工件中的埋藏深度是不确定的,为了避免实验的随机性,保证实验数据的准确性,采用与工件材质相同的Z2CN18-10不锈钢材料制作一组具有不同深度模拟缺陷的人工缺陷试块进行对比透照实验。 人工缺陷试块呈五级阶梯形状,步距为30mm。按此规格制作两块尺寸完全相同的阶梯试块组合使用,同时在每个阶梯同侧中间部位设置长度为10mm的Φ0.5mm金属丝,即可模拟厚度为12mm的工件中埋藏深度分别2mm,4mm,6mm,8mm,10mm的缺陷。 为了研究不同的偏移距离L及射源距离工件表面的距离F对缺陷深度定位精确度的影响,以确定最优化的透照条件,实验主要从两方面开展: 3.2.1 射源距离工件表面的距离F不变,分别采用不同的偏移距离L对人工缺陷试块进行二次曝光立体照相; 3.2.2 偏移距离L保持不变,改变射源距离工件表面的距离F对人工缺陷试块进行二次曝光立体照相。 实验中F值分别选取500mm,600mm,700mm,800mm;L值分别选取500mm,600mm,700mm,800mm。 对表1中记录的不同透照条件下缺陷埋藏深度计算值与实际值进行误差分析可以得到以下结论: 3.3.1 由于定向X射线机发射的X射线束约呈40°左右的立体锥角,在F/L过小(即偏移量过大)的透照条件下,难以获得良好的底片成像(在表1中用“/”表示),选择透照条件首先要保证胶片位于X射线机的有效透照区域; 3.3.2 偏移距离L固定,适当增大射源距离工件表面的距离F有利于减小误差; 3.3.3 射源距离工件表面的距离F固定,偏移距离L过大或过小都会使误差增大; 3.3.4 缺陷实际埋藏深度越大(越接近胶片侧),使用该立体照相法获得的缺陷深度数据越准确。 选择合适的透照条件对油池底板焊缝缺陷部位进行二次曝光立体照相,能够将缺陷埋藏深度误差值控制在合理可接受的范围,进而准确判断缺陷位于油池底板覆面焊缝或特殊型钢拼缝,方案具备可行性。 根据返修底片显示的缺陷影像,在距离中心标记+80mm位置贴近焊缝的位置(热影响区)设置长度为10mm垂直于焊缝的Φ0.5mm金属丝作为人工标记。为了取得良好的透照效果,准确测量缺陷深度位置信息,布置射源距离工件表面的距离F=800mm,射线源偏移距离L=700mm,对缺陷部位实施二次曝光立体照相。 图2为包含有人工标记与夹钨缺陷的二次曝光投影的底片。使用刻度放大镜(最小有效刻度0.1mm)对二次曝光底片进行数据记录,测得△=7.5mm,计算得出缺陷埋藏深度H=8.6mm。 图2 人工标记与夹钨缺陷二次曝光影像 油池底板覆面板与特殊型钢厚度均为6mm,显然埋藏深度H=8.6mm的夹钨缺陷位于特殊型钢拼焊焊缝中,底板覆面板现场安装对接焊缝无超标缺陷存在,符合标准要求,无需对该处缺陷进行返修处理。 为了更精确的对类似结构或构件的缺陷埋藏深度进行定位,需要对误差影响因素进行分析,并采取合理可行的优化措施。 针对不同类型的缺陷,除了针对性的制作对应的人工缺陷试块进行对照,还可以采用超声波检测的方法作为补充,与射线检测的结果相互验证。 二次曝光对底片的成像质量有一定影响,若射源位置并不良好垂直于检测面,焊缝余高的存在会造成焊缝影像重影,严重影像缺陷影像的观察与测量。为避免类似情况发生,可在射源移动方向绘制与焊缝相平行的基准线,保证两次透照射源焦点与焊缝处在同一直线上。此外,使用小焦点的射源以降低几何不清晰度,选择合适的透照参数以提高底片对比度,均有利于二次曝光影像的观察与测量。 单标记二次曝光立体照相法应用于油池底板带垫板焊缝缺陷深度定位具有良好的实践效果,减少了不必要的返修,缩短了施工周期,对类似结构的缺陷深度定位有良好的指导作用和借鉴意义。 同时也应认识到各种缺陷深度定位方法都有其局限性,只有结合构件规格尺寸以及检测环境对透照布置的限制正确选择定位方法、分析误差影响因素,并采取合理有效的工艺优化措施,才能获得准确的缺陷埋藏深度。

3 方法验证

3.1 人工缺陷试块的设计制作

3.2 方案实施与数据记录

3.3 数据分析与可行性研究

4 方法应用

4.1 现场透照实施

4.2 数据记录分析

5 误差影响因素与优化措施

5.1 缺陷几何形状

5.2 二次曝光影像质量

6 结束语