永磁电动机定转子不等高对电机性能影响研究

2021-07-19任丽君李祖光

任丽君 李 宁 李祖光

(珠海格力电器股份有限公司 珠海 519070)

引言

近年来,永磁同步电动机应用越来越广泛,永磁电机具有结构简单,运行可靠,体积小,重量轻。损耗少,效率高,电机外形尺寸和形状灵活多样等特点[1]。传统永磁同步电动机多采用转子式永磁结构,为满足不同场合应用情况的需要,转子型永磁同步电动机结构灵活多样,根据永磁体的位置不同,通常分为表贴式、Halbach式和内嵌式3种[2]形式。而为了保证电机的工作性能及提供霍尔位置感应磁场,一般将电机的转子的轴向高度大于定子铁芯的轴向高度。现有的方法虽然满足了电机工作性能、位置感应的设计要求;但是,定子铁芯、转子铁芯之间的位置差对电机性能影响需进一步分析研究:

1)转子的轴向端面与定子的轴向端面距离较大,使得从转子的电枢上汇集到定子铁芯上的磁通量较少;而当定子的厚度较大时,又会使得定子的磁密和材料利用率较低;

2)定子、转子及永磁体之间高度差对永磁同步电机性能影响特性;

3)采用Ansoft传统3D仿真方法分析,工作量大,影响分析效率,需优化评估方法。

为进一步快速研究了解定转子高度差对电机性能的影响。特提出一种新的验证分析方法。通过简单的仿真及实验验证,简单得出现有结构基础上性能提升的可行性及方法。

1 研究方法与模型

本文提出一种新的简化评估方法,可通过简化的2D仿真模型达到快速评估定转子不等高对性能的预估,解决现有通过3D的仿真方法工作量大的问题。同时,通过简化模型评估方法,对定子高度、转子高度分别进行扫描仿真,分析、挖掘电机性能提升的一些方法。

1.1 研究方法

永磁同步电机性能指标与其交直轴电感有密切的关系,直轴电感会影响电机的转矩幅值和电机的失步转矩倍数,同时,交轴和直轴之间的电感之差越大会使得电磁转矩中的磁阻转矩的幅值越高,从而使电机的功率密度以及其能够承受载荷的能力相对有所提高[3]。且永磁同步电机在很多应用场合对精度要求很高,因此为了更精确的控制电机,有必要掌握定子内圆圆度对电感参数的影响规律[4]。电机转矩计算按下公式(1)进行对应参数下的电机转矩计算,运用该式计算时,忽略了磁路饱和对永磁转矩的影响:

式中:

p—电机极对数,

ψf—线磁链有效值,

id、iq—直轴、交轴电流。

当绕组电流为i,功率角为θ时计算时可按以下进行:

转子高于定子时,转子端面附近的磁场可通过绕组端部与定子交链,与定转子等叠高时相比,定子交链的磁通增加,可等效认为气隙磁场增强。该方案可在永磁体性能较为有限的情况下提升转子磁场,在永磁直流无刷电机中已广泛使用。

电机输出转矩主要包括以下两方面:电磁转矩,由定转子磁场相互作用产生,电磁转矩大小与定转子磁场的乘积有关;磁阻转矩,磁阻转矩由于交、直轴磁路不对称产生,电机定转子结构确定时,磁阻转矩主要取决于交轴磁路的饱和程度。

与定、转子等高时相比,不等高方案电机转子磁场增强,电机输出能力增强。另外,采用不等高方案时定子磁密较等高方案时有所增加,需注意考虑定子的饱和情况。

通过不等高结构可增强转子磁场,并影响电机输出能力。

1.2 研究模型

根据电机结构特点,通过将电机结构简化为2D等效模型,对模型进行分解,采用坐标扫描仿真,实现不同定子铁芯、永磁体、转子铁芯高度的仿真。

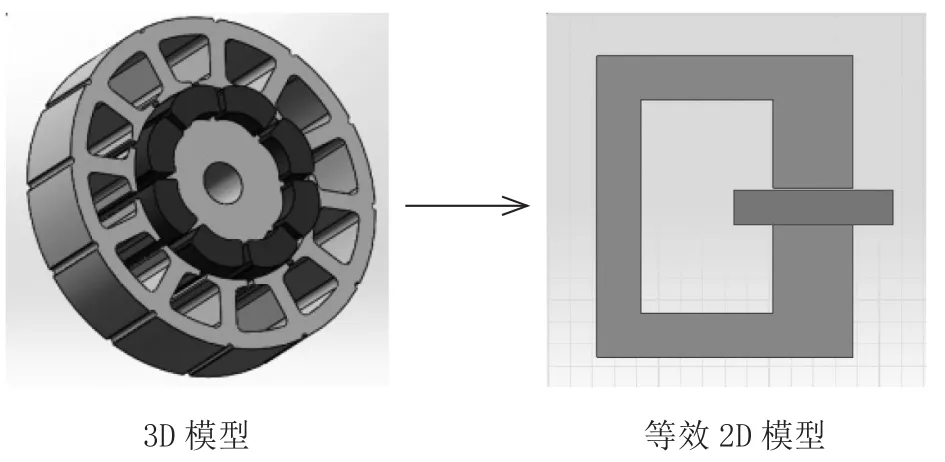

电机模型等效评估简化图如图 1。

图1 模型简化思路

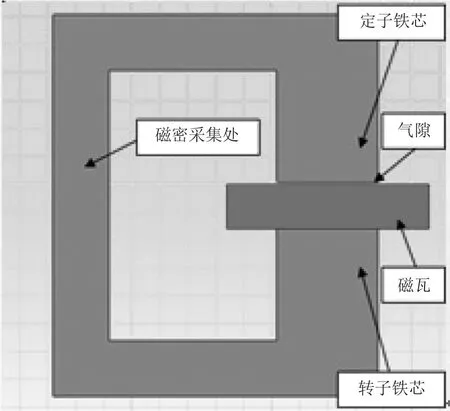

电机等效简化2D模型结构介绍如图2,性能对比主要采集定转子铁芯连接处磁密变化,用于等效判断对性能的影响。

图2 等效简化2D模型结构

2 仿真实验

2.1 仿真

为了评估定子铁芯、永磁体、转子铁芯三者间高度配合对电机性能影响,总结相关变化方向,模型初始设计定子铁芯、永磁体、转子铁芯高度相同,并分别按以下方法进行扫描仿真,对比。

2.1.1 固定两个参数,对另一个扫描

1)永磁体、转子铁芯高度一定,增大定子铁芯高度

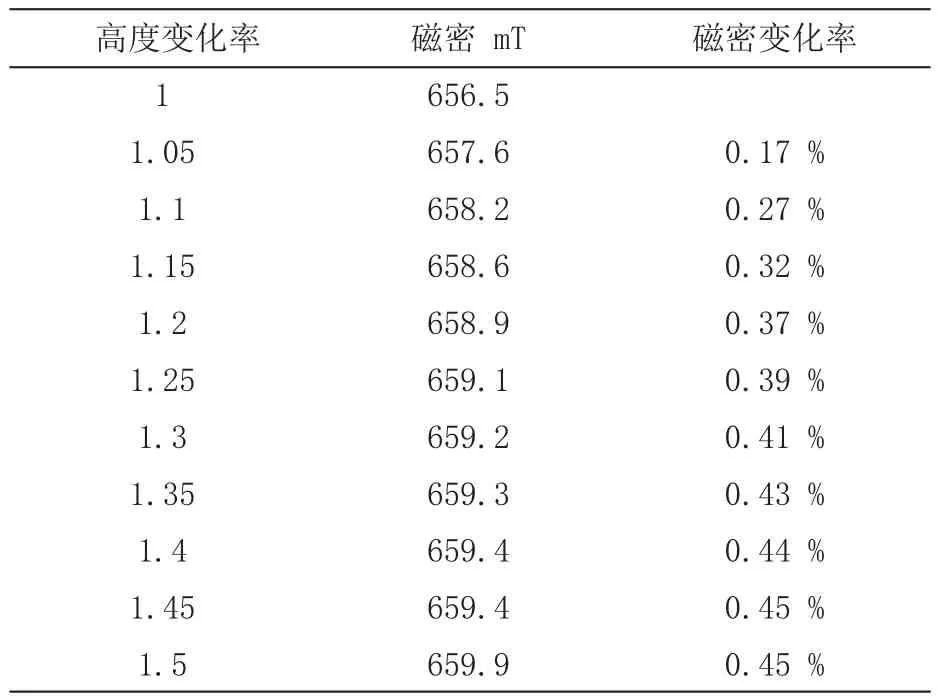

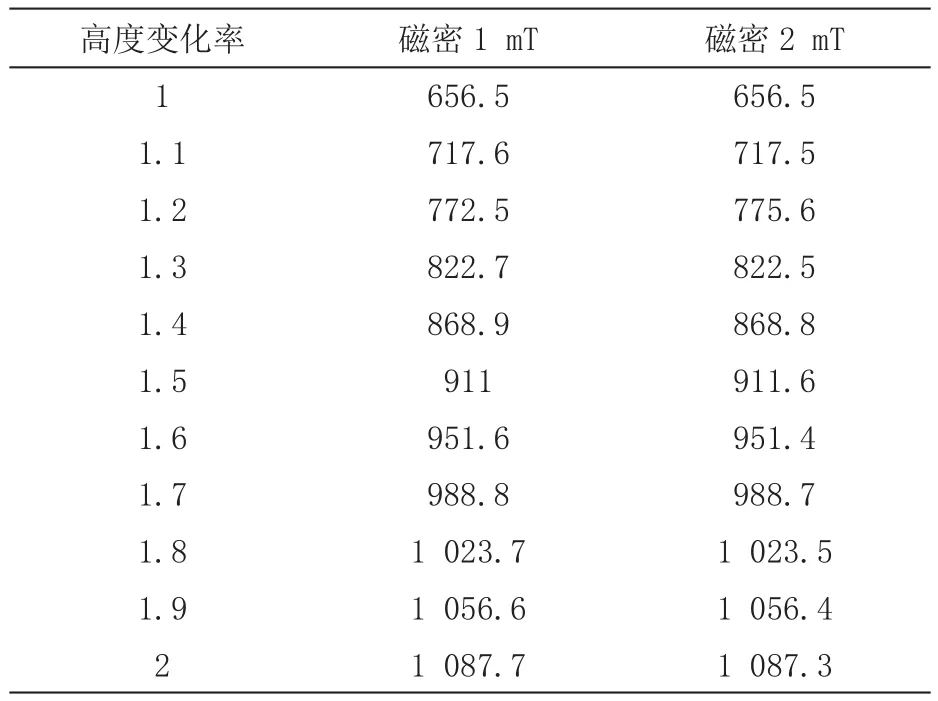

永磁体与转子铁芯高度一定,对定子铁芯高度进行参数化扫描,依次为初始叠高的1~1.5倍,对应磁密变化如表1。

表1 磁密变化表-定子变化

通过对定子铁芯高度参数化扫描,高度变化1.5倍时对磁密影响很小(0.45 %)。因此,当永磁体与转子铁芯高度一定时,只增大定子铁芯高度对电机性能影响不大。

2)定子铁芯、永磁体高度一定,增大转子铁芯高度

永磁体与定子铁芯高度一定,对转子铁芯高度进行参数化扫描,依次为初始叠高的1~1.5倍,对应磁密变化如表2。

表2 磁密变化表-转子变化

通过对定子铁芯高度参数化扫描,高度变化时(1.5倍)对磁密影响很小(0.38 %)。因此,当永磁体与定子铁芯高度一定时,只增大转子铁芯高度对电机性能影响不大。

3)定子铁芯、转子铁芯高度一定,增大永磁体高度

定子铁芯与转子铁芯高度一定,对永磁体高度进行参数化扫描,依次为初始叠高的1~2.9倍,对应磁密变化如表3。

表3 磁密变化表-永磁体变化

通过对永磁体高度参数化扫描,永磁体高度变化对磁密影响很大,高度变化2倍时磁密增大47.14 %。因此,当定子铁芯、转子铁芯高度一定时,增大永磁体高度对电机性能影响很大,但随着永磁体高度增加2.5倍后,磁密增大幅度逐渐趋于平缓。

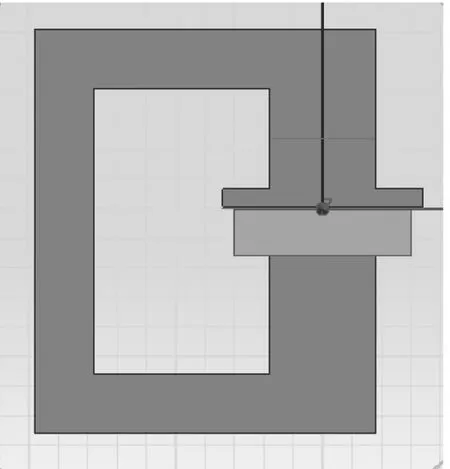

通过上述仿真分析可知,增加永磁体高度、同时增加永磁体与定子铁芯或转子铁芯高度,均能够对性能有所提升。目前永磁电机多数永磁体高度大于定转子铁芯高度、定转子铁芯等高结构,根据上述分析,提升定子铁芯或转子铁芯高度应能够对电机性能有所提升。但定子铁芯如增加高度除了成本增加外铁芯利用率也相对降低,为实现定子铁芯实现整体高度同时又能提升性能,评估只增加定子极靴高度对性能影响。简化模型如图3。

图3 增加极靴简化模型

对比转子铁芯高度一定,同时增大永磁体与定子铁芯极靴高度对性能的提升比例与增加定子铁芯与永磁体高度基本等同,对应磁密变化如表4。

表4 磁密变化表

2.2 实验与计算

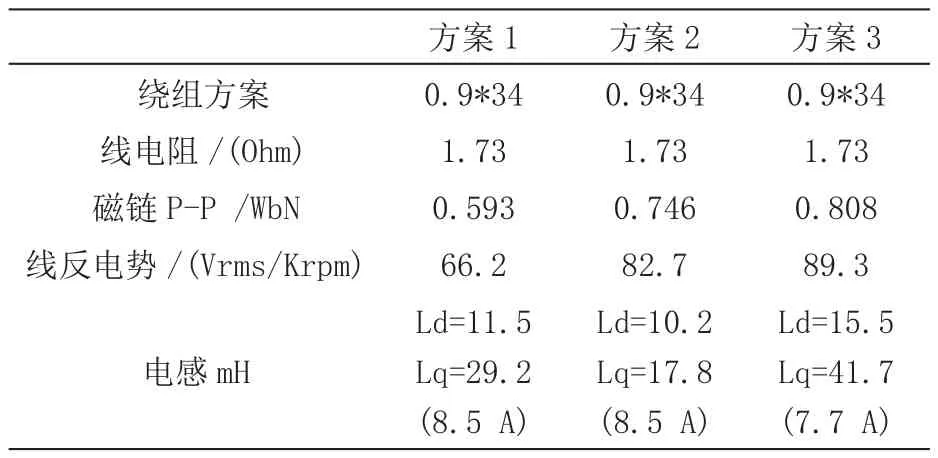

本文将以下面这三个样机为例对定转子不等高结构对电机的性能的影响进行分析:

方案1:定子叠高 30转子叠高30;

方案2:定子叠高30转子叠高42(不等叠高方案);

方案3:定子叠高 38转子叠高38(对照方案)。

样机图片见图4,测试设备图片见图5。从实测数据上看(如表5),样机实测参数与仿真预估一致:采用不等叠高结构有利于增加电机气隙磁场。方案1、2的磁链、反电势数据说明,在定子高度不变时,将转子(永磁体)高度由30提升至42对电机气隙磁场提升明显,有利于电机性能的提升。而方案3与方案1对比,高度的增加进一步提升性能,但需同步考虑增加了电机磁路的饱和程度,与定子不饱和时相比,电机输出受到影响。

图4 样机图片

图5 测试设备图片

表5 测试结果

采用公式(1)进行电机转矩特性的计算,固定铜耗10 W的情况下,计算数据如表6。

表6 电机转矩特性

从以上实测分析可以看出,采用定转子不等高结构设计时,转子磁场增强显著,有利于电机性能的提升。但是与定转子等高结构相比,采用不等高结构时由于转子磁场增强,电机磁密、有所增加,对电机的影响按电机饱和程度分析如下:

1)当磁路饱和程度较低时(主要体现在空载气隙磁密较低,负载定子磁密远离铁心磁化曲线膝部),采用定转子不等高结构后定子一般还处于不饱和状态。由于采用不等高定转子结构时由于转子磁场增强,与定转子等高结构相比,电机转矩输出能力提升,因此通过定转子不等高的结构形式可有效提升电机性能。

2)当磁路饱和程度较高时,采用定转子不等高结构会加剧磁路饱和程度,电机性能提升不大甚至可能反而有所下降。磁路饱和程度较高时,如采用定转子等高结构,一方面转子磁场增强,有利于电机性能增加,另一方面,磁路饱和程度增加,产生相同定子磁场时所需绕组电流变大,同时交、直轴磁阻差变小,不利于永磁转矩和磁阻转矩的输出。

3 结论

1)本文根据Ansoft 建模理论及电机结构,提出一种简化2D模型,通过简化的2D仿真模型达到快速评估定转子不等高对性能分析的方法。解决现有通过3D的仿真方法工作量大的问题。

2)通过仿真与电机实际测试及计算结果进行比较,验证了定转子高度差对性能的影响情况,并进一步验证2D简化模型评估的可行性及正确性。

3)采用定转子不等高结构设计应主要考虑电机磁路的饱和程度,当饱和程度较低时通过定转子不等高结构对提升电机性能有很大帮助。对于以磁阻转矩作为主要输出的永磁电机,采用不等高结构会增加磁路饱和程度,对磁阻转矩有影响。

4)定子铁芯采用增加极靴高度对性能提升与定子铁芯整体增加等同且增加极靴方法能够提升性能同时提高材料利用率。