煤层气集输用薄壁聚乙烯管关键技术研究

2021-07-19刘向薇杜明俊张朝阳王予新廖黔瑜

刘向薇 杜明俊 张朝阳 王予新 廖黔瑜

1中国石油工程建设有限公司华北分公司

2中石油煤层气有限责任公司

煤层气是指蕴藏在煤层中以甲烷为主,吸附在煤基质颗粒表面,部分游离于煤孔隙中或溶于煤层水的烃类气体[1]。我国具有煤层资源丰富、地质储量巨大的特点。煤层气是我国非常规油气资源中的一个重要组成部分,埋深2 000 m 左右的煤层气资源总量近37×1012m3,可开采资源约10.7×1012m3,与常规天然气资源量基本相当[2-3]。

煤层气采气管网具有敷设密集、多分枝、多变径、施工周期长的特点,而且管网沿线人烟稀少,敷设地多为山地、坡地、荒地、农田,地貌总体上以河谷和低山丘陵为主,起伏较大、沟壑纵横,地面表层多为疏松的黄土。煤层气集输管道的选用既要考虑安全性,又要控制材料及安装成本,才能有利地促进煤层气产业安全、高效发展。因此,煤层气管道材料应具备低成本、高耐蚀、易焊接、便于施工等特点。

适合煤层气采气管网的管材主要包括钢管、聚乙烯管(PE 管)、柔性复合管、钢骨架PE 塑料复合管等。其中,聚乙烯管材在成本、运输、安装等诸多方面优势突出,且具有耐腐蚀性强、韧性好、挠性优良、连接性能好、使用寿命长等特点,在城市燃气管网建设中得到广泛应用。荷兰作为最早使用塑料燃气管的国家,其塑料燃气管占比已达到50%,英国埋设的燃气支干线中PE 管占比近80%。国内煤层气自2012 年开始使用PE 管,PE 管道在煤层气采气管网中占比近90%。

目前国内没有专用于低压煤层气集输的PE 管材及标准,所选用管材主要依据《气田集输设计规范》、《城镇燃气设计规范》和《燃气用埋地聚乙烯(PE)管道系统》 等标准,主要规格为PE100 SDR11、PE100 SDR17[4-6]。此类管材标准与规格主要是针对常规油气田及城镇燃气管道建设,等级要求较高,承压能力远超出煤层气需求,导致管材费在采气管网工程建设费中所占比例较大。因此,开展煤层气集输用薄壁聚乙烯管关键技术的研究是必要的。

根据煤层气管网运行压力较低、敷设地区等级低、投资控制严格等特点,对PE 管道在煤层气集输工况下应用的关键技术进行了专项研究,以论证低成本的低压煤层气集输用PE100 SDR21 聚乙烯管材应用在煤层气集输支干线的可行性。推算出PE100 SDR21 系列管材的焊接工艺参数,通过焊接工艺评定验证了其适用性,优选出更适用于PE 焊接接头的无损检测手段,并通过试验,论证了其有效性。

1 薄壁PE管在煤层气集输中的适用性

1.1 煤层气集输的基础数据

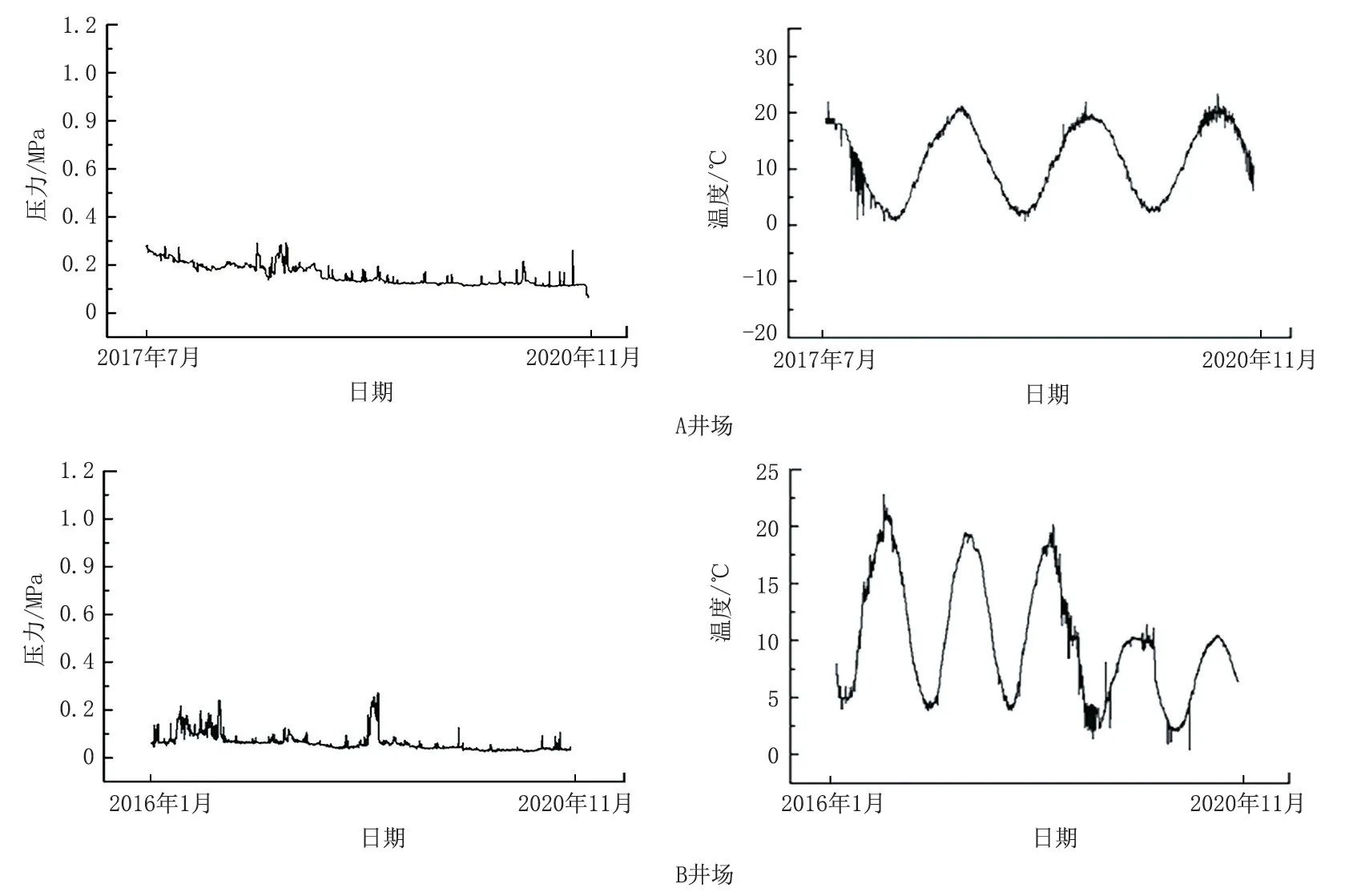

为更好地论证薄壁PE 管在煤层气集输工况下的适用性,搜集大量的煤层气井场的集输数据,并进行统计分析。图1 为A、B 两座煤层气代表性井场集输压力和运行温度数据统计。

由图1 可知,煤层气集输压力在0.32 MPa 以下(0.32 MPa 为若干井场统计数据的最高值),运行温度在22.5 ℃以下(22.5 ℃为若干井场统计数据的最高值),且运行温度皆高于0 ℃。所以将设计压力取值为0.4 MPa,设计温度取值为25 ℃。

图1 A、B 两座代表性井场集输压力和运行温度数据统计Fig.1 Data statistics of gathering pressure and operating temperature of two representative well sites A and B

1.2 温度适用性

ISO 4437—2014 中描述,燃气用PE 管材的适用温度范围为-20~40 ℃,煤层气集输温度范围为0~25 ℃。因此,在温度方面,PE 管材适用于煤层气集输。

1.3 压力适用性

PE 管材最大允许工作压力的主导因素包括管材的最小要求强度和设计系数等。

1.3.1 最小要求强度

PE 管材的最小要求强度是按照GB/T 321—2005 向小圆整,获得置信下限σLPL的值。当σLPL<10 MPa 时,按R10 圆整;当σLPL≥10 MPa时,按R20 圆整。PE100 置信下限取值要求为10.0 MPa≤σLPL<11.2 MPa,按R20 圆整后,最小要求强度为10.0 MPa。

1.3.2 设计系数

设计系数的取值主要取决于管材输送介质成分、快速裂纹扩展和敷设地区等级等因素。

(1)介质成分(碳氢类凝析物会对PE 管材性能有所破坏)。煤层气的主要成分为甲烷,不含重烃,运行过程中不会产生碳氢类凝析物,因此,在介质方面无需提高其设计系数。

(2)快速裂纹扩展。煤层气集输运行温度常年在0 ℃以上,其快速开裂的风险较低。另外,每批次PE 管材出厂前均做快速裂纹扩展评定,因此,快速裂纹扩展方面无需提高其设计系数。

(3)敷设地区等级。煤层气集输工况所属地区等级一般为最低地区等级,原则上无需提高其设计系数。

综上所述,在一般地区,可参照GB/T 15558—2015,取最低值2 作为设计系数(具体设计取值仍需按照相关标准要求合理增大)。

1.3.3 最大允许工作压力

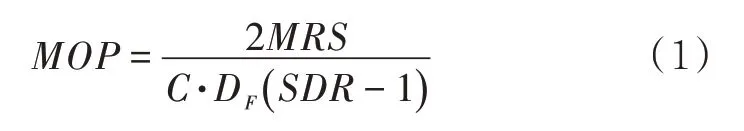

根据CJJ 63—2018,PE 管材不同温度下最大允许工作压力(MOP)需按照式(1)进行计算

式中:MOP为最大允许工作压力,MPa ;MRS为最小要求强度,MPa;C为设计系数,无量纲;DF为温充折减系数,无量纲;SDR为标准尺寸对比,无量纲。

根 据 式(1),20 ℃时,SDR11、SDR17、SDR21、SDR26 等系列PE100 管材的最大承压均大于煤层气实际集输压力。由表1 可知,SDR21 系列最大允许工作压力为0.5 MPa,SDR26 系列最大允许工作压力为0.4 MPa。因此,SDR21、SDR26 系列PE100 管材均可作为煤层气集输管线,但考虑温度在20 ℃以上时,PE 管材的承压可能会有一定折减,在压力较低的工况下仅应用SDR26 系列。

表1 PE100 管材在不同温度下的最大允许工作压力Tab.1 Maximum allowable operating pressure of PE100 pipe under different temperature

1.4 管径适用性

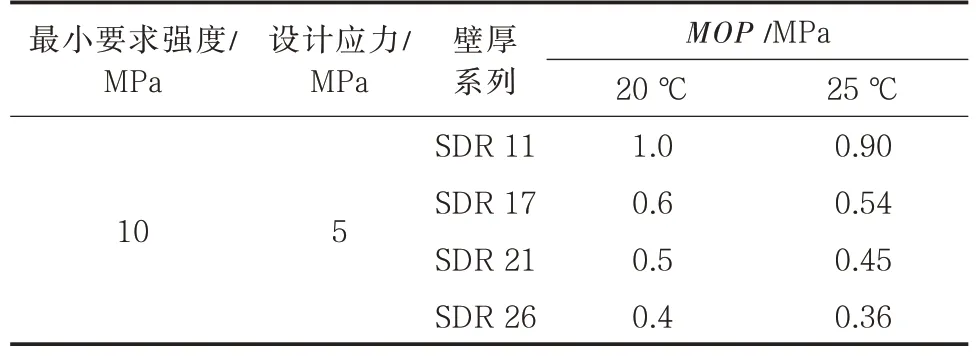

煤层气单井产量较低、井数较多,单井管线所选用的管径较小。集气站前端采气干线输气量大、压力低,管线所选管径较大。煤层气采气管网管径的计算采用《油气集输设计规范》中计算公式。考虑到各条采气干线的高差虽小于200 m,但整条采气干线的起、末点高差均大于200 m,因此,在计算时采用有高差影响的公式(2)。

式中:qv为气体流量,m3/d;d为管线内径,cm;p1为计算管段起点压力(绝压),MPa ;p2为计算管段终点压力(绝压),MPa ;Z为气体的压缩系数,无量纲;T为气体的平均输送温度,K;L为管道的计算长度,km;Δ 为气体的相对密度,无量纲;Δh为起末点高差,m;a为系数(见GB/T 50349—2015),m-1;n为管段数,无量纲;hi为终点标高,m;hi-1为起点标高,m;Li为各段管长,m。

依据常规方案的配产量,水平井为17 000 m3/d,直井为2 500 m3/d。经计算,煤层气采气管网最小计算管径为32 mm,采气干线最大计算管径为492 mm(输气量为535 000 m3/d)。根据ISO 4437—2014 规定,PE100 级燃气管道,外径可以为20~630 mm,因此煤层气采气管网可全部采用聚乙烯PE100 级管道。

综合煤层气集输数据、温度适用性、压力适用性及管径适用性的研究可以发现,煤层气集输管线管材可全部选用PE 管材。对于一般段的常规敷设,选用薄壁PE100 聚乙烯管材是适用的。

2 薄壁PE 管的焊接技术

TSG D2002—2006《焊接技术规则》仅给出了SDR11、SDR17.6 系列的推荐焊接工艺参数,为规范施工,保证SDR21、SDR26 系列管材间的焊接质量,使用合理的薄壁PE 管材焊接工艺参数是必要的[7]。

PE 管道的焊接方式有热熔焊接和电熔焊接两种。热熔焊接是将两段PE 管道端口置于加热平台,加热至熔融状态后,在压力作用下将熔融端面紧密贴合在一起,并在冷却前保持压力作用,最终将管道焊为一体。电熔焊接主要是对预埋在电熔管件内表面的高电阻金属丝进行通电,其产生的热量将管端融化,并逐渐相互融合,经自然冷却后即可完成电熔焊接。

2.1 电熔焊接

根据TSG D2002—2006 中要求,电熔承插焊接及电熔鞍形焊接的关键工艺参数包括电压、加热时间、冷却时间、电阻值。以上关键工艺参数由管道元件制造单位提供。

2.2 热熔焊接

热熔接焊的工艺参数包括卷边高度、吸热时间、切换时间、增压时间、冷却时间、焊接压力等。

2.2.1 热熔焊接参数

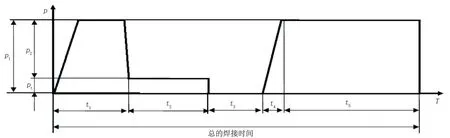

热熔焊接工艺参数的推算是参照德国焊接技术规则DVS 2207—1,推算原则见图2。

图2 热熔焊接工艺参数的推算原则Fig.2 Calculation principle of hot-melt butt welding process parameters

其中焊接压力P1和焊接规定的压力P2分别按式(3)、式(4)计算:

式中:p1为总焊接压力,MPa;p2为焊接规定压力,MPa;pt为拖动压力,MPa;A1为管材的截面积,mm2;A2为焊机液压缸中活塞的有效面积,mm2;p0为作用于管材上单位面积的力,0.15 N/mm2。

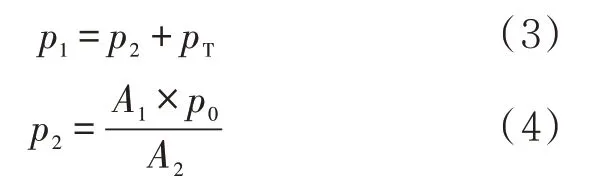

根据以上推算原则,推算出的SDR21 系列PE100 管材的热熔焊接工艺参数见表2。其他薄壁系列均可参照该原则推算。

表2 SDR21 系列PE100 管材的热熔焊接参数Tab.2 Hot-melt butt welding parameters of SDR21 series PE100 pipe

2.2.2 焊接工艺评定

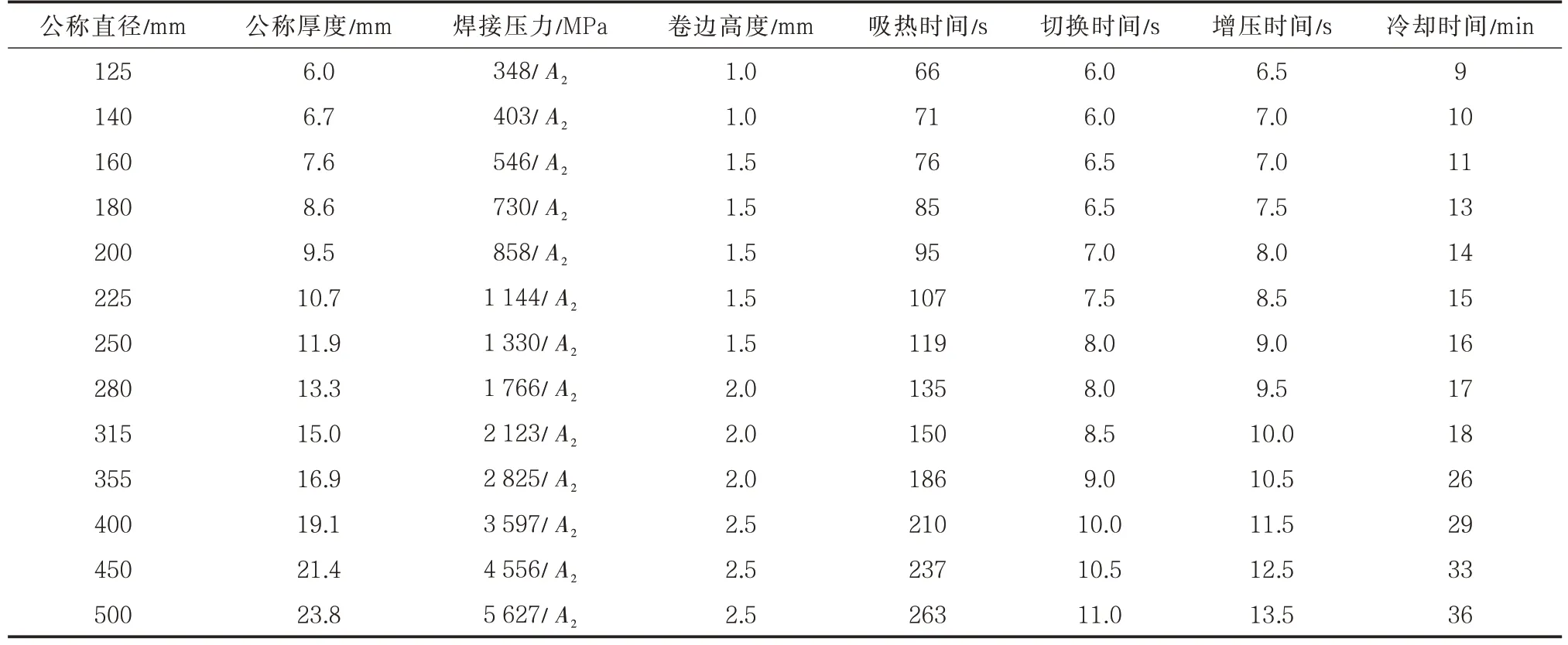

为验证焊接工艺参数的合理性,制备了DN110、SDR21 PE100 焊接试件,并按照TSG D2002—2006、GB/T19810—2005、GB/T6111—2018等破坏性试验评价标准,对其进行破坏性试验评价,评价结果见表3。

表3 焊接工艺评定结果Tab.3 Welding process evaluation results

焊接工艺表征结果显示,按照DVS2207—1 推算出的SDR21 系列PE100 焊接工艺参数适用于该系列管材的热熔焊接,在选用该系列管材时,可按照该参数执行。但考虑到不同厂家管道元件性能参数存在一定的差异性,焊接施工前应进行焊接工艺评定,评定通过后方可进行焊接施工。

3 焊接接头无损检测

近年来各地方政府对压力管道的安全监管工作越来越重视。PE 管道的应用不断扩大,全国范围内的PE 管道因存在缺陷导致焊接质量降低所引发的事故逐年上升,而国内现行标准中对PE 管道焊接接头的检测方式仅有目视检测和试压等方式,其缺陷辨识度远达不到工程需求。所以,亟需一种有效合理的无损检测手段来实现PE 管道焊接接头检测。

3.1 无损检测方式比选

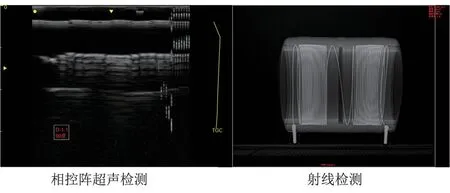

PE 管道焊接接头的有效无损检测手段主要有相控阵超声检测和射线检测两种。

射线检测借助于计算机数字图像处理技术,降低图像噪声,提高图像的对比度、清晰度,图像质量可以和X 射线照相底片质量相媲美,通过灰度—厚度曲线可以实现测厚和缺陷高度测量,使成像更为直观。但射线衍射对人体有一定程度的危害,且对电熔焊接中存在的冷焊、过焊、氧化皮未刮等缺陷类型较难辨识。

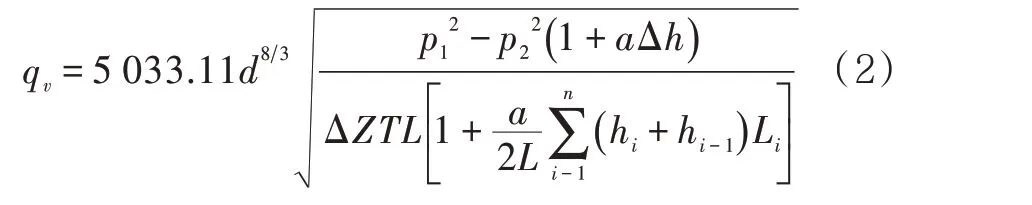

相控阵超声技术通过聚焦得到的超声波很细,从而使超声波有足够的能量反射并被换能器接收,保证接收信号有良好的分辨率和信噪比。采用相控阵超声技术,可以通过计算机灵活地控制超声波束的入射角度、焦点及焦距,并且超声波束可以在探头内快速平移调整,这也使相控阵超声检测技术的适用性大大增强[8-9]。相控阵超声检测技术的图谱识别需要掌握一定的专业能力,通过图谱解读来识别PE 管道焊接接头常见的电阻丝错位、承插不到位、夹杂、冷焊、过焊、氧化皮未刮等全部缺陷类型,并且通过对特征线之间的间距测量可以计算出缺陷尺寸,实现对缺陷的量化表征,两种无损检测技术的检测效果见图3。

图3 PE 管道焊接接头无损检测效果Fig.3 Nondestructive testing effect of PE welding joints

两者相比,相控阵超声检测所能识别的缺陷类型更广、检测成本更低、设备更加便携,且对人体无伤害。另外,GB/T 38942—2020《压力管道规范公用管道》第7.2.3.3 条无损检测中要求:“除设计文件另有规定外,现场电熔焊接和热熔焊接的管道及管道附件焊接处宜进行100%相控阵超声检测。”[10]因此,超声相控阵技术在PE 管道焊接接头的检测中更具优势。

根据比选结果和标准介绍,相控阵检测技术更适用于PE 管道焊接接头的检测。

3.2 相控阵超声检测试验

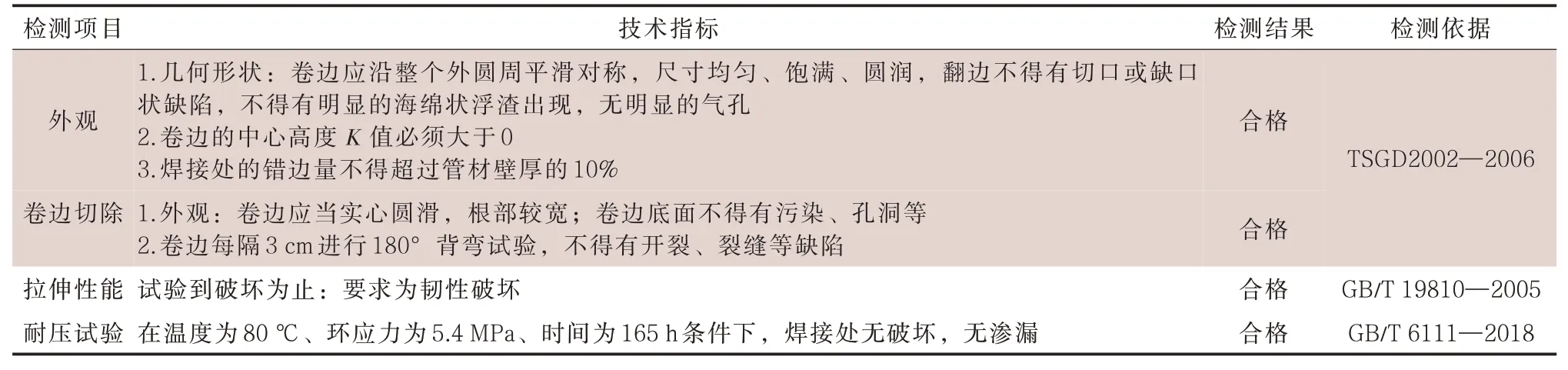

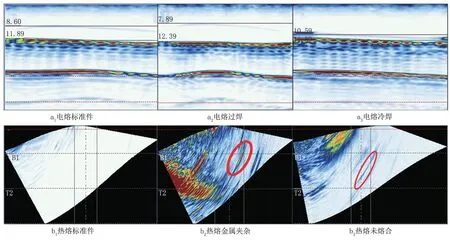

为验证相控阵超声检测技术对PE 管道焊接接头缺陷检测的有效性,制备了PE 电熔冷焊缺陷试件、PE 电熔过焊试件、PE 热熔金属夹杂试件、PE热熔未熔合试件(熔合面污染)及其对应的热熔、电熔平行试件,并采用BAMBOO-200 相控阵超声检测仪对上述试件进行缺陷表征检测,表征结果见图4。

图4 相控阵超声检测图谱表征结果Fig.4 Characterization results of phased array ultrasonic testing map

由图4 可知,a1电熔标准试件电阻丝排列规整,没有明显错位现象,电阻丝上方的特征线与电阻丝的间距为3.29 mm,熔合面没有间隙和空洞,管材内壁信号连续、清晰。a2电熔过焊试件(试件制备时,加热时间为正常加热时间的130%),电阻丝与特征线之间的间距为4.5 mm,对比于标准试件的3.29 mm,其过焊程度H=36.8%,与实际过焊程度基本相符。a3电熔冷焊试件(试件制备时,加热时间为正常加热时间的40%),电阻丝与特征线之间的间距为1.3 mm,对应的冷焊程度H=60.5%,与实际冷焊程度基本相符。b1热熔标准试件,采用扇扫描从焊缝位置检测的图像,除探头本身的干扰信号之外,没有明显缺陷信号。b2热熔金属夹杂试件,采用扇扫描从焊缝位置检测的图像,标识处显示有较强的金属夹杂信号。b3热熔未熔合试件,采用扇扫描从焊缝位置检测的图像显示,除探头本身的干扰信号之外,焊缝位置出现贯穿性信号,检测结果显示试件内部含未熔合缺陷。在之前的研究中发现,相控阵超声检测技术对其他类型缺陷的检测上也有较大优势[11]。

以上结果表明,相控阵超声检测技术是一种优异的PE 管道焊接缺陷表征方式,可有效实现对PE管道接头内部缺陷的量化表征。

4 结论

研究结果表明,薄壁SDR21 系列薄壁PE100 管材适用于常规的煤层气集输工况,且PE 管材的外径范围可完全覆盖煤层气采气管线的所需范围。对于煤层气集输的一般段敷设,设计人员可优先选取薄壁PE 管。对于薄壁PE 管的焊接施工问题,建议参照文中的推算原则推算出对应的焊接参数,通过焊接工艺评定后可进行焊接施工。另外,考虑PE管材正向着强度更高、壁厚更薄的方向发展,工程中所采用人工目视检测和压力试验对焊接接头的检测方式,很难保证接头及管件连接处的焊接质量,建议PE 管道施工完成后,对管线连接处进行100%相控阵超声检测。