基于自动化监测的轨道数据采集转换与偏差分析

2021-07-19徐幼成

徐幼成

(安徽上铁地方铁路开发有限公司,合肥 230094)

近年来,随着我国城市化的快速式发展,涉及既有铁路的上跨、下穿铁路立交工程建设项目呈现爆发性增长。为避免铁路立交工程施工引起既有铁路轨道产生较大形变,必须对施工区域的既有铁路桥梁、路基、轨道等铁路设备进行实时监测。传统的人工监测无法实时采集铁路轨道几何尺寸偏差、路基形变等动态数据信息,同时也无法满足高频次监测和形变的实时预警需求[1-2]。因此,研发一种自动化监测系统很有必要。

目前,很多学者在铁路沉降变形自动化监测领域也开展研究,刘丙强总结几种自动化监测技术(沉降计、磁环沉降仪、光纤光栅式静力水准仪、布里渊光时域分析仪、光纤式电水平梁和阵列式位移传感器等) 的适用范围[2];马卓然等通过对长期监测数据进行分析,建立多种数学模型对监测指标与温度、监测指标与空间位置的相关关系进行研究,并基于此提出一套针对高架站轨道系统的测点优化布置建议[3];禚一等研发出一套基于传感器技术的“高速铁路沉降自动化监测系统SMAIS”,并在京津城际等高铁进行应用[4];陆晓勇等采用全站仪自动化监测的方法对高铁结构变形进行实时监测[5];常惠等以北京地铁9号线为例,采用光纤光栅传感器对典型区段的轨道不平顺状态进行监测,运用数理统计的方法对监测数据进行权重统计和超限分析[6];刘大玲利用光纤光栅传感技术建立高铁无砟轨道系统状态监测平台,提出监测内容和监测点布置方案[7]。

为了满足高频次监测和形变的实时预警需求,弥补传统人工监测的缺陷,研发了“铁路立交工程施工形变控制综合自动化监测系统”,以期实现从外业数据采集到监测成果反馈的全程自动化、智能化。以下对自动化监测系统如何实现轨道几何尺寸数据采集转换与偏差分析进行阐述。

1 外业数据测量

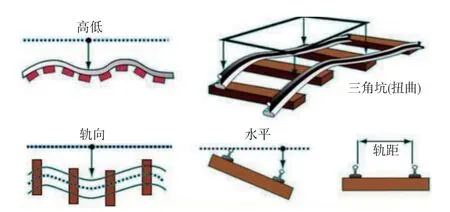

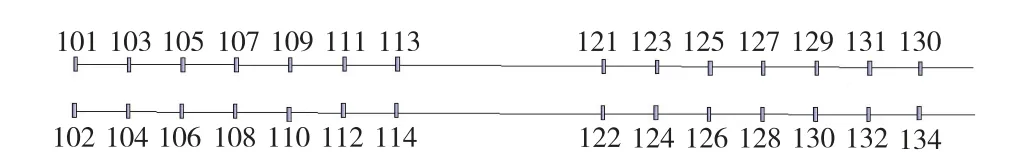

轨道几何尺寸数据包括轨距、水平、轨向、高低、轨距变化率、三角坑等(见图1)[8]。为实现对轨道几何尺寸的数据采集,采用特制扣件使监测棱镜固定在轨头下方(见图2)。线路几何尺寸检查中,一般以线路一定范围内(18m)相邻两点或三点的水平正负偏差值代数差的绝对值来表示三角坑值[9]。为了便于计算,在施工区域左右两侧36m范围内,每6m设置1个监测断面,每个断面设置2个监测点,见图3。

图1 轨距、水平、高低、轨向、三角坑示意

图2 轨道监测棱镜固定装置

图3 轨道几何尺寸监测点布设位置示意

利用全站仪自动化数据采集系统完成外业数据测量,本系统安装于全站仪控制器中,用于对轨道监测点的水平角、垂直角、斜距采集,同时对气象值进行采集,并对数据质量进行控制,然后将数据上传至自动化监测数据处理系统。

监测点坐标采集前,需获取准确的基准点坐标。监测基准点以独立坐标系统(建立独立坐标系时应以铁路方向为纵轴,垂直铁路方向为横轴)为基准建立,在远离施工影响区域布设。布设完成后,采用全站仪以多测回、多测角的方式测量基准点的三维坐标[10]。然后,以其中一个基准点为后视方向,依次瞄准各监测点,系统对该过程进行自动学习,待自动化监测系统的监测频率确定后,即可实现自动测量,后续过程无需人为干预。监测控制网的边长宜控制在100m以内,测站到监测点的最远观测距离不应大于150m。

自动化监测的仪器设备应满足以下要求。

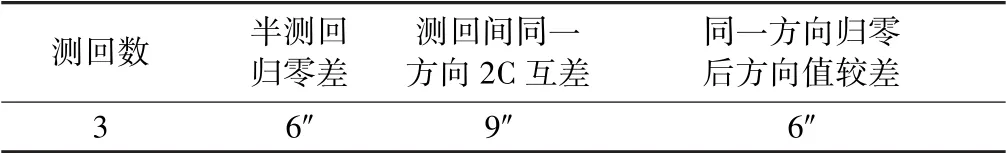

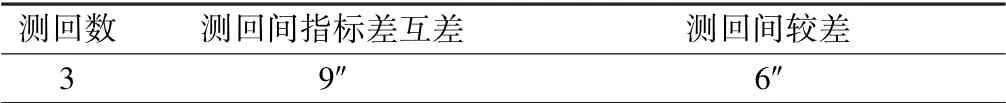

全站仪应具有自动目标搜索、自动照准、自动观测、自动记录功能,其标称精度应满足:方向测量中误差不大于±1″,测距中误差不大于±(1mm+1.5ppm)[11]。配套的温度计量测精度不低于±0.2℃,气压计量测精度不低于±0.5hPa。平面位移控制网水平方向应采用全圆方向观测法。观测技术要求见表1、表2[12]。

表1 平面网水平方向观测技术要求

表2 沉降观测的垂直角测量技术要求

2 轨道几何尺寸数据转换

在轨道左、右轨对应位置上,通过扣件布设棱镜监测点来实现对轨距、水平、轨向、高低、轨距变化率和三角坑的监测。轨道几何尺寸数据采用相对测量的方式进行采集,即通过轨距尺等手段准确获取轨道初始的几何尺寸值,通过本自动化监测系统测量得出的各轨道监测点的三维坐标变化量转换为轨道几何尺寸的变化量,初始值与变化量相加即为当前轨道几何尺寸数据。

2.1 数据转换

在接收到合格的监测数据后,自动化监测数据处理系统会自动进行解算,生成平差文件,推算概略坐标,然后根据基准点坐标对监测点进行约束平差,得到各监测点三维坐标。

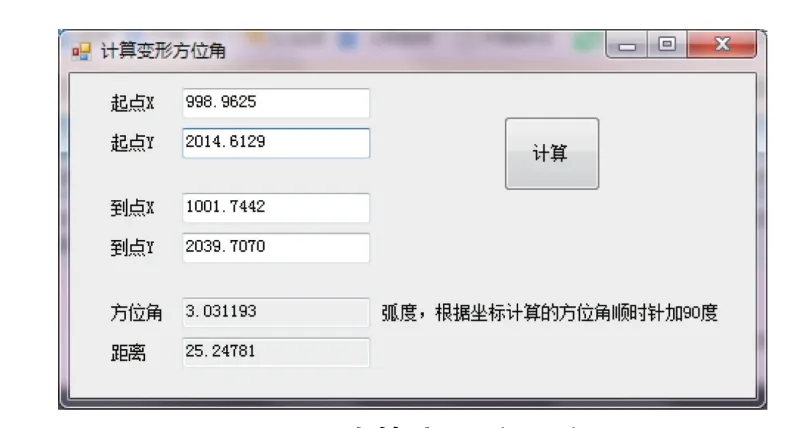

独立坐标系初步设置时,坐标轴指向并不是完全和铁路方向一致,故需要进行坐标系旋转。选择同一条铁轨上两个点的平面坐标,利用软件计算变形方位角,见图4。

图4 计算变形方位角

转换后的坐标系X轴为垂直铁轨方向,Y轴为平行于铁轨方向,H轴为竖向。这样通过各监测点的三维坐标可以直接计算出轨道几何尺寸。

2.2 轨道几何尺寸数据计算

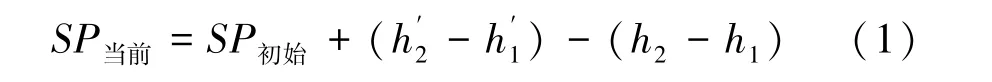

以图3为例,假设在一股道上按6m间隔布设7组断面,在每个断面的左右两根钢轨上分别布设1个监测棱镜,设101号~106号棱镜中心坐标分别为(x1,y1,h1)~(x6,y6,h6),则变化后的棱镜中心坐标为。使用0级轨距尺或轨检小车等工具精确测得初始的轨道几何尺寸数据后,后续每一期的轨道几何尺寸数据如下。

水平:

轨距:

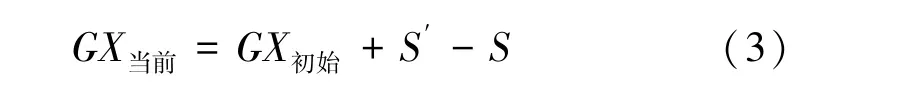

轨向:

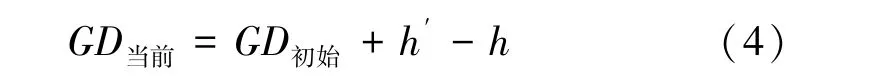

高低:

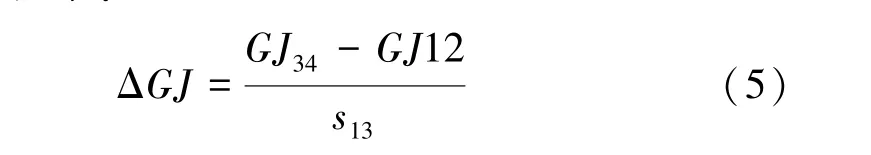

轨距变化率:

L12为101/102棱镜中心位置的初始距离,有

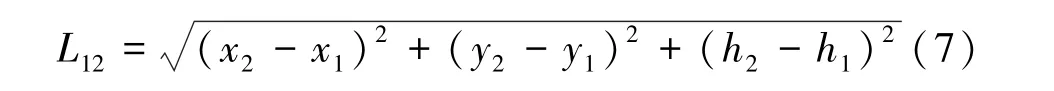

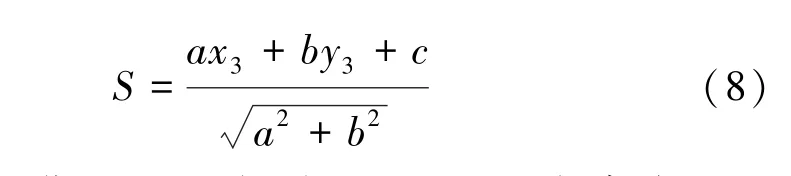

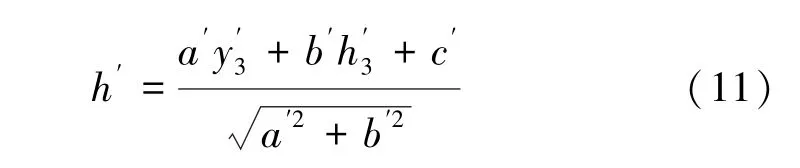

S为103号点到101/105号点直线的初始距离,有

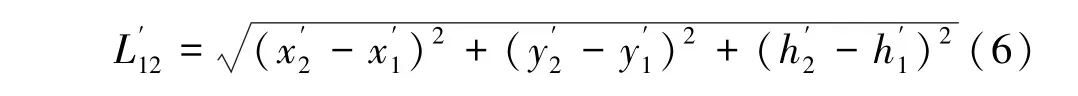

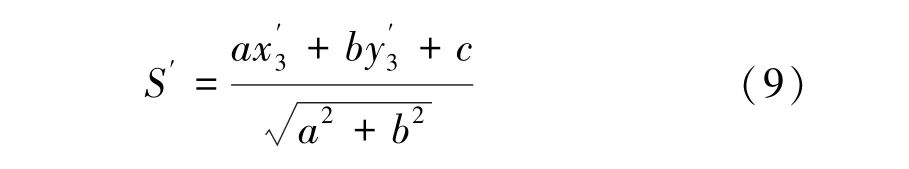

S′为某一期103号点到101/105号点直线的距离,有

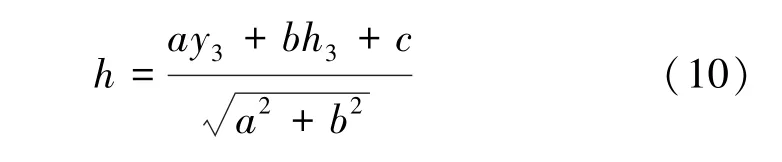

h为103号点到101/105号点直线的初始垂距,有

h′为某一期103号点到101/105号点直线的垂距,有

为了便于计算,采用6m间距布点,则第一点对(101/102号)与第四点对(107/108号)的距离为18m,将每个点对左右18m范围内的水平值进行比较,作为该点对处的三角坑值。

通过式(1)~式(11),可直接计算出各监测点或点对的轨道几何尺寸数据。以左轨为基本轨,左轨高于右轨为+,左轨低于右轨为-;轨距值大于1435mm为+,小于1435mm为-(普铁曲线超高情况下以大于设计轨距加宽值为+,小于设计轨距加宽值为-);轨道外侧为+,轨道内侧为-;轨道上方为+,轨道下方为-。

3 轨道几何尺寸偏差分析

3.1 监测控制指标及预警值

铁路立交工程施工会扰动路基、桥梁承台、桩基础等,从而引起铁路路基沉降及轨道结构变形。当轨道几何尺寸偏差超限时,需及时进行养护和维修,否则将影响列车的安全行驶。

以安徽省蚌埠市司马庄路下穿京沪铁路立交工程监测为例,该工程位于京沪铁路蚌埠东站西端咽喉区,以双向6车道以4孔框构形式下穿京沪铁路。箱涵顶进施工期间限速45km/h,按照限速条件下Ⅱ级偏差来设置控制值,轨距控制值为(-6,+12)mm,水平控制值为(-12,+12)mm,轨向控制值为(-12,+12)mm,高低控制值为(-12,+12)mm,三角坑直线和圆曲线控制值为9mm。

监测控制值确定后,根据设计单位提出的监控量测控制值,将施工过程中监测点的预警状态按严重程度由小到大分为三级:黄色预警、橙色预警和红色监警。

以监测控制值作为红色预警值;以监测报警值的70%作为橙色预警值;以监测报警值的50%作为黄色预警值。

3.2 几何尺寸偏差分析

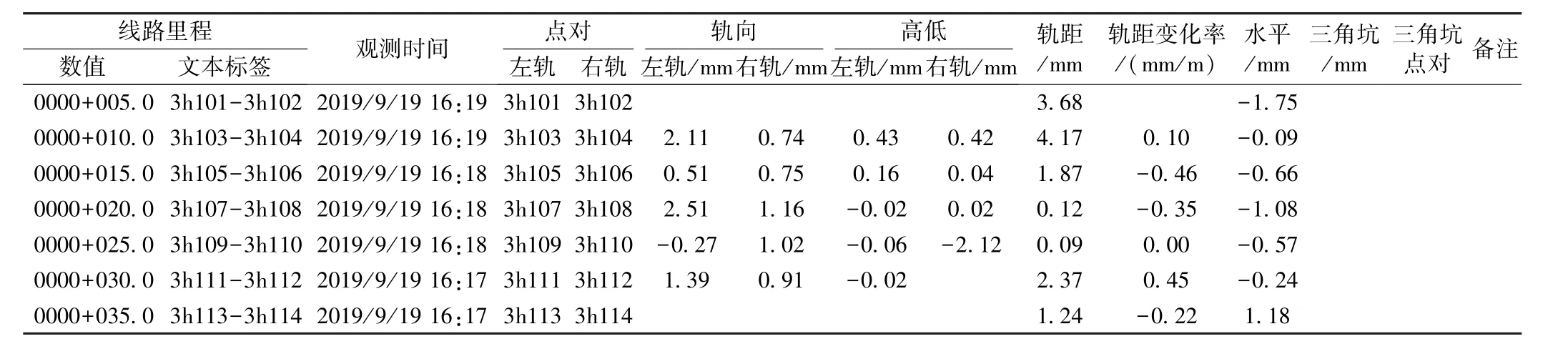

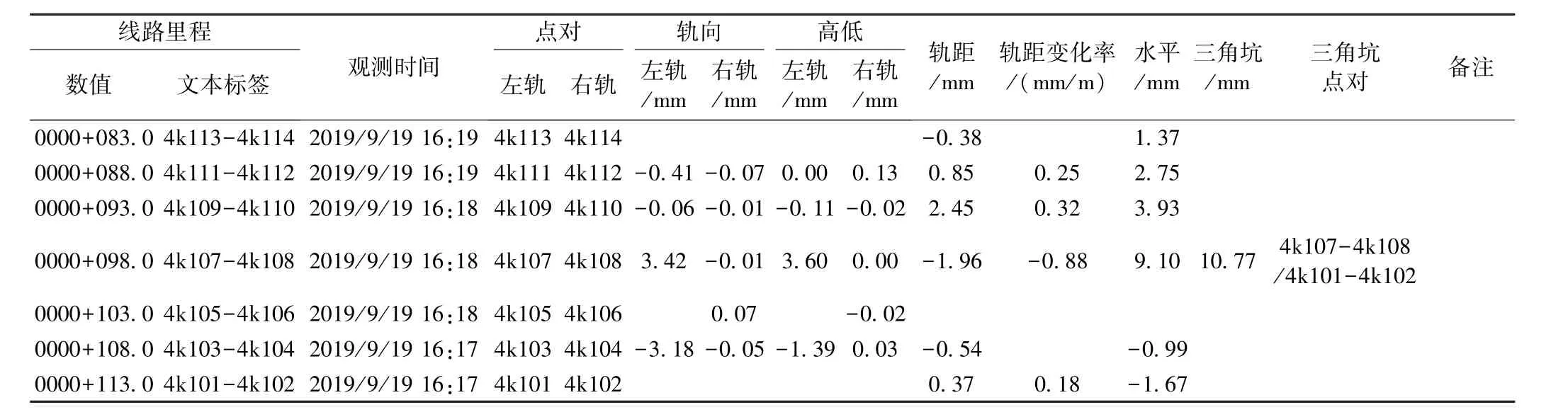

在系统中数据报表一栏可以下载某一时刻监测点组的组合数据,组合数据记录表的内容输出为:轨道几何尺寸偏差检查记录(见表3、表4)。

表3 轨道几何尺寸偏差检查记录

表4 轨道几何尺寸偏差检查记录

表3中的各项数据均未超过预警值,而表4中有1处监测点的水平值和三角坑值超过了控制值,达到了红色预警。当轨道几何尺寸偏差达到黄色、橙色、红色预警时,系统会自动发送监测预警短信,以确保现场轨道几何尺寸偏差信息的远程和实时掌控。

系统后台可自动生成的轨道几何尺寸偏差检查记录,可以得到任意时刻所有监测点的轨向、高低、轨距、水平、三角坑值等基础数据,便于实时掌握铁路立交工程施工现场的实际路基、轨道等的实时变形情况,确保铁路立交工程施工安全和运输安全[13-15]。

4 结论

“铁路立交工程施工形变控制综合自动化监测系统”通过建立初始坐标系和坐标相对位置的换算,实现铁路轨道几何尺寸数据的采集;通过数据转换与偏差自动分析,实现轨道几何尺寸偏差检查的全过程和实时记录,以及监测数据实时传输、处理和分析,不仅降低工程人力成本,而且降低了施工安全风险,有力地保障了铁路立交工程施工安全和铁路运输安全。