废旧锂离子电池负极材料回收利用研究进展

2021-07-19高桂兰郭耀广

隆 飞,陈 帅,高桂兰,郭耀广,关 杰

(上海第二工业大学 环境与材料工程学院,上海201209)

0 引言

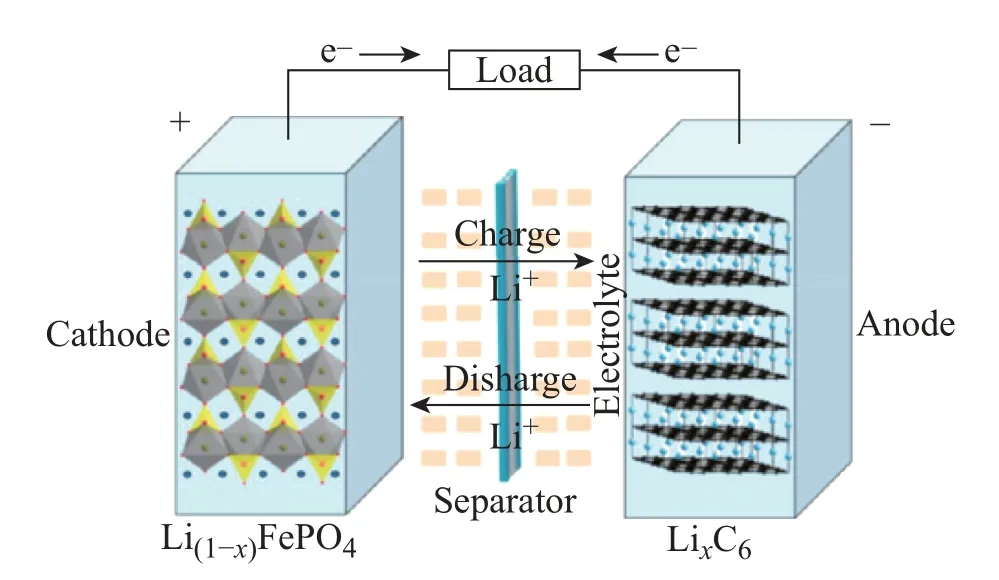

锂离子电池作为一种新型的二次电池,因具有比能量大、自放电小、循环性能好、使用周期长、无记忆效应等优点而得到迅速发展,自1990年由索尼公司生产出来后被广泛应用于电子产品和电动汽车领域[1]。随着手机与新能源市场不断发展壮大,以及锂离子电池有限的使用寿命,将会有越来越多的锂离子电池被丢弃[2]。丢弃的废旧锂离子电池会影响周围的生态环境,电池中含有的重金属(钴、镍等)会泄漏进入土壤,影响土壤的酸碱度[3-4],经土壤富集作用最终对人体的健康产生危害[5];泄漏的电解液可以与水反应生成有毒气体氟化氢[6];Li与水反应释放出H2,生成对环境有害的LiOH[7]。因此,废旧锂离子电池的回收及资源化利用可达到保护环境、节约资源的目的。锂离子电池主要组成部分有正极、负极、电解质、外壳及隔膜等,负极集流体主要由石墨、焦炭、碳黑等活性物质与黏结剂聚偏氟乙烯(PVDF)混合后涂覆于铜箔表面,正极集流体是磷酸铁锂、钴酸锂等活性物质黏结在铝箔表面。典型的锂离子电池充放电模式如图1所示[8]。

图1 锂离子电池充放电原理图Fig.1 Schematic diagram of charging and discharging of lithium-ion battery

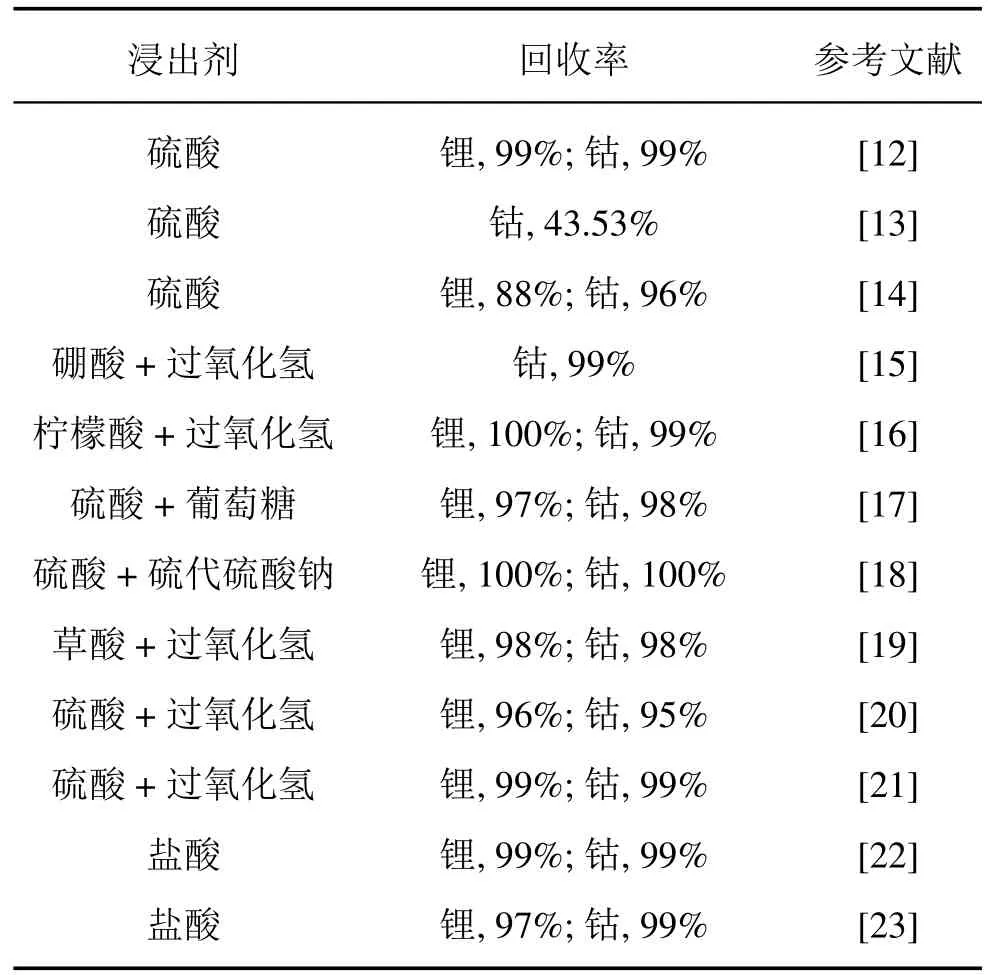

目前废旧锂离子电池的回收研究领域围绕正极材料钴、锂、镍金属的分离提纯和铝箔的回收展开,处理工艺以湿法和火法冶金为主。火法冶金技术是指利用高温熔炼工艺使电池中的贵金属还原,最终得到钴镍合金。Reddy等[9]将氧化钙、二氧化硅、软锰矿和一些铝壳加入预处理后的废旧锂离子电池中,然后将该混合物加热至1 475℃保持30 min,采用这种工艺获得了一种高纯度的合金,其中钴镍铜的回收率分别为99.03%、99.30%、99.30%。Maschler等[10]采用电弧炉高温冶金处理技术来回收废旧锂离子电池中的钴和锂,结果表明此项技术可以将废旧锂电池的材料转化为钴合金和含锂精矿,另外还可以得到铁镍馏分、铝馏分、铜馏分等其他材料馏分。Liu等[11]利用碳热还原方法,研究碳还原焙烧工艺,在焙烧温度为650℃,焦炭用量为10%,焙烧30 min的条件下,最终得到焙烧产物用于有价金属的浸出,锂、镍、钴和锰的浸出率分别为93.67%、93.33%、98.08%和98.68%。湿法冶金是目前采用最多的回收工艺,主要包括浸出(酸和碱)、溶剂萃取(电解及化学沉淀)、过滤、电化学和生物过程,以及其他过程的组合。金属钴和锂的资源回收率基本可达到90%以上,具体研究情况如表1所示[12-23]。

表1 钴酸锂电池在不同浸出剂下钴锂元素的回收率Tab.1 Recovery rate of cobalt and lithium element in lithium cobalt oxide batteries under different leaching agents

1 废旧锂离子电池放电预处理

废旧锂离子电池的残余电压一般为4 V左右,如果遇到机械碰撞或高温高压可能瞬间放电产生强电流,引发自燃或爆炸。为减少事故发生,在对电池材料回收处理之前要进行放电,目前主要有化学法[26]和物理法[27]两种放电方式。

1.1 化学法

化学法是将锂离子电池放在含盐电解质溶液中将其剩余电量释放,目前使用最广泛的电解质溶液是NaCl溶液。昝振峰[28]将废旧锂离子电池分别放于自来水、NaCl溶液、稀硫酸和稀氢氧化钠溶液浸泡,发现电池在自来水中放电效果远不如在食盐、稀酸和碱溶液中,在碱溶液中的放电效果最优,但酸碱溶液的使用会对设备有较大程度的腐蚀并且增加回收成本,综合评估后采用5~10 g/L的NaCl溶液浸泡15 h可将电池残余电压降至0.5 V。穆德颖等[29]将锂离子电池置于30 g/L的NaCl溶液中浸泡9 h后电压降到0.5 V以下。宋秀玲等[30]采用硫酸锰电解液作为放电体系,研究了不同外在条件下电池放电的效率,实验结果显示在电解液浓度为0.8 mol/L、温度为80℃、pH为2.78和抗坏血酸的浓度为2 g/L的条件下,放电8 h后,电池电压可降低至0.54 V。

1.2 物理法

物理法主要将电阻外接于锂离子电池两端,利用电池短路释放热量这一过程消耗电量。王洪彩[31]采用导体-粉末金属和半导体-石墨两种方式放电,前者短时间内释放电量并积累大量热量,存在爆炸的风险,适合少量电池的放电处理;后者放电速度一般,经10 h放电后电压可降至1 V以下,整个过程稳定安全,可进行电池的集体放电。Chen等[32]研究了外电路放电及用质量分数5%的NaCl溶液放电两种方式对后续极粉剥离的影响,实验结果表明两种方法都可以使锂离子电池放电完全,但盐水放电会降低废旧锂离子电池中极粉的脱落率,且放电会污染溶液,增加后续水处理成本。文献[33-34]中使用液氮创造低温环境,将废旧锂离子电池置于−198℃下使其放电完全,此种方法风险较低,但设备成本较高。

综上,物理法中低温放电需要极低的环境温度,且成本昂贵。导体与半导体粉末放电速率与时间不能精确把控,存在一定的危险。化学法的NaCl溶液放电速度稳定且效率较高,但含盐浓度较高的溶液容易侵蚀电池外壳,继而破坏电池的内部构造,且电池中含有的锂钴等金属会发生泄漏,造成金属污染,更增加锂离子电池的回收成本[35]。

2 废旧锂离子电池负极材料分离回收

目前废旧锂离子电池回收方面的研究热点多聚焦于锂离子电池正极有价金属(钴、锂等)的回收。锂离子电池负极主要包含大量的铜及高达97%的石墨[36],具有潜在的回收价值。目前,锂离子电池负极材料的回收工艺可分为机械破碎法、热处理法和溶剂溶解法。

2.1 机械破碎法

机械破碎法是指利用机械力将锂离子电池外壳破碎去除,采用重力分选与电磁分选组合工艺使电池各组分实现分离,达到资源回收的目的。周旭等[37]使用锤振破碎、振动筛分和气流分选3种机械组合工艺实施对废旧锂离子电池负极材料的分离,发现>0.25 mm粒径的破碎产物中含有92.4%的金属铜,而<0.125 mm粒径的破碎料中含96.6%的石墨粉,处于0.125~0.25 mm间的混合物料可使用气流分选将铜与石墨分离回收。Zhang等[38]分别对废旧锂离子电池正、负极片进行粉碎筛分,发现不同的组分会在不同粒径富集,铝箔、铜箔、塑料和隔膜富集在1.4 mm粒径产物中,而正负极活性物质集中在0.2 mm粒径物料中。Bi等[39]使用电力分选和磁力浮选结合的方式,使铜箔碎屑和铝箔碎屑在电池破碎产物中的分离效率达到85%以上。Bertuol等[40]采用破碎筛分的方式将电池拆解完全,然后通过磁选和重力分选两种方法将破碎产物中电池的各组分分离,从而获得较高的回收率。Shin等[41]采用振动筛和磁选的方法将锂离子电池正极、负极、外壳和塑料包装进行分离,之后用850µm的振动筛将物料分离,结果显示筛下物中粒径较小的为锂钴氧化物颗粒和碳粉的混合物,粒径较大的是塑料包装、铝箔、铜箔和隔膜等。

通过机械破碎分选的方法可以实现废旧锂离子电池不同组分之间的分离,但由于电池组件复杂,在机械处理过程中相互干扰,分离效果较差。此外,为提高电极活性物质粉末的回收率,必须通过多次破碎降低粒径的方式实现,从而增大分选难度。单一的机械破碎分选难以兼顾活性物质回收率和回收品位。因此,通过其他的技术手段使活性物质粉末从集流体脱附显得十分重要。

2.2 热处理法

锂离子电池负极铜箔与活性物质间存在黏合剂PVDF,热处理法是将废旧锂离子电池负极置于一定高温区间使黏合剂挥发或分解,使铜箔集流体与负极活性物质石墨粉得以分离。Wang等[42]将0.25 mm粒径的锂离子电池破碎产物置于450℃保持15 min,之后采用浮选工艺分离铜粉与石墨粉,铜粉的回收率可达90.14%。Hanisch等[43]将电极材料分别置于150℃下干燥12 h和500℃马弗炉中煅烧15 min,最终实验结果表明后者活性材料的回收率高达99.5%,明显高于前者80%的回收率。Guo等[44]将负极活性材料直接从铜箔集流体刮下,在500℃高温下煅烧1 h去除其中的有机黏结剂,得到纯净的铜箔与高纯石墨。Chen等[45]将手工拆除的锂离子电池正极和负极材料破碎至粒径1~5 mm,随后将破碎料置于150~200℃的条件下热处理2~3 h,可完成铜箔集流体与石墨粉的分离。杨越等[46]将锂离子电池负极材料破碎后放入管式炉中进行两次加热,得到的粉末与去离子水混合后进行超声振荡处理,混合物过滤烘干后通过不同网目筛网筛分,得到铜粒和高纯石墨。

热处理法可高效地去除黏结剂,分离铜箔集流体与活性物质。但这种方法也有不足之处,在高温条件下有机黏结剂易分解生成有害气体,如不采取合理的处理会产生二次污染。

因为进入城市生活,开阔了视野,与城市同龄人一样,具有良好的学习环境,信息获取的能力以及学习能力不断增强,对外部世界不再陌生,并且敢于勇敢地去面对、思考和学习,从而其价值观、世界观已经紧紧跟随时代的步伐,不再像上一代农民工一样胆怯、懦弱、害怕,而是直面生活中的问题、困难和挫折,不断地扩大自己的思维空间,追求自己的职业发展和人生目标。

2.3 溶剂溶解法

溶剂溶解法是将破碎后的负极物料与相应的有机溶剂混合,通过有机溶剂与黏合剂之间的相互作用,减弱石墨材料与铜箔集流体之间的黏结力,使石墨从铜箔上脱落分离。杨生龙等[47]将锂离子电池负极材料浸泡于乙醇中,2 h后石墨与铜箔自然分离,但铜箔上仍有部分残余石墨。Contestabile等[48]将负极材料放入100℃的N-甲基吡咯烷酮(NMP)中处理1 h,使石墨与铜箔结合力变弱,石墨与铜箔得以分离,活性材料被NMP溶解回收,铜箔可再次利用。卢毅屏等[49]研究了高温焙烧、物理擦洗以及稀酸溶解3种方式对废锂离子电池电极与活性物质的分离效果,结果表明稀酸溶解与物理擦洗共同作用的分离效果最好。詹剑虹等[50]采用NMP、二甲基乙酰胺(DMAC)、二甲基甲酰胺(DMF)、磷酸三乙酯(TEP)、丙酮5种有机溶剂对废旧锂离子电池负极材料的分离效果进行了研究,结果表明TEP的分离效果最好,并且在最佳的固液比和温度条件下,反应40 min时的回收率高达98.28%。程前等[51]选择有机溶剂三氟乙酸溶液来进行负极材料浸出分离研究,在最佳浓度、固液比、浸出温度和浸出时间等条件下,反应3 min时活性物质与铜箔即可分离。祖丽德孜等[52]使用1-丁基-3-甲基咪唑四氟硼酸盐离子液体作为加热介质,在溶液温度为180℃、转速为350 r/min、反应30 min的条件下,金属铜可以达到100%完全回收。

溶剂溶解法在不破坏材料的前提下可实现负极不同组分的分离,并且溶剂可回收重复利用。但也存在一定的不足,如溶剂的成本较高,部分溶剂毒性较强,剩余液体成分复杂,无害化处置难度大,易危害人体健康和自然环境。

3 负极材料的再利用

废旧锂离子电池中材料的性能较好,通过机械破碎、热处理等方法回收的电池各组分材料性能没有明显下降,经过处理后可再利用。

3.1 用作新的电池材料

回收的负极材料通过不同的方法处理可重新再生为新的锂离子电池电极材料,实现整个回收过程的循环,提高资源回收的经济价值。Aravindan等[53]首先从锂离子电池中回收负极材料,然后进行机械分离和浸出,之后将其在锂离子电容器中用活性炭重新加工成负极,从而实现了材料的闭环回收。Sabisch等[54]将负极材料机械分离,然后用碳酸二甲酯(DMC)和NMP洗涤,干燥并在空气中压延处理后将材料放在真空烘箱中烘烤16 h,将烘烤的材料组装成硬币形的锂半电池。Liang等[55]将回收得到的石墨制备为钠离子电池的阳极,经过一系列测试,新的钠离子电池具有良好的储能。詹剑虹等[50]回收废旧锂离子电池负极中的石墨合成石墨烯,将其包覆于锂离子电池的正极材料(磷酸铁锂)中,在不同条件下测试电极材料的容量,结果表明在同一电压条件下,加入氧化石墨烯后的电池容量相比于其他电池容量有明显的提高。尽管锂离子电池负极回收后可重新再生为高附加值的电极材料,但是因成本较高、技术不成熟和转化效率不高等因素,现仅停留于研究阶段,无法大规模工业应用带来一定的经济价值。

3.2 制备非电池材料

锂离子电池负极材料中石墨的材质十分优良,有部分研究人员探究了回收石墨的再利用技术。Zhang等[56]采用煅烧法提取负极材料中的锂和有机物得到纯净石墨,经超声剥离、吸附铜离子、氧化后,得到氧化石墨烯-铜复合材料,该材料对亚甲基蓝具有较好的降解性能,在外加电场下可进一步提高光降解效率。Natarajan等[57]利用溶液插层技术,将石墨和聚合物材料(PP、PE)置于纯度为99.5%、140℃的甲苯中,之后将溶液放在105℃烘箱中干燥1 d,得到纳米复合薄膜(PP/GRX+PE/GRX)。Zhang等[58]从废旧锂离子电池中回收负极材料制备Mg-MCMB吸附剂,该吸附剂对磷酸盐的吸附量可达588.4 mg/g。Chen等[59]发现从废旧锂离子电池回收的石墨通过超声辅助液相剥离法可合成石墨烯,其剥落效率高于天然石墨3~11倍。Li等[60]按照Hummers法,在最佳条件下使用超声波处理从负极材料中回收碳粉,然后添加还原剂(维生素C)通过化学还原方法将碳粉进一步还原为氧化石墨烯。Chen等[61]利用废旧锂离子电池负极石墨与轧钢厂固废铁鳞通过碳热还原反应构建零价铁/碳(ZVI/C)复合材料,该材料对水中新兴污染物布洛芬(IBP)具有较好的去除性能,并具备较好的循环使用性能和极少量的铁损失。Nguyen等[62]回收锂离子电池负极石墨用于过硫酸盐/零价铁体系,发现其对多种污染物有吸附作用,并提高了过硫酸盐的氧化作用和零价铁的还原作用。

4 结论与展望

目前针对废旧锂离子电池负极材料的回收工作,虽然整个回收体系已初步完善,但也存在不足,为实现更加高效的回收利用,今后还要做好以下几方面的工作:

(1)电池放电多采用不同浓度的NaCl溶液作为放电介质,容易造成电池外壳破损,导致电解液的泄漏产生二次污染。因此对该方法进行改进或开发一种高效环保的放电技术尤为关键。

(2)机械破碎分选适合电池大规模回收,无法实现废旧锂离子电池负极中石墨与铜箔的完全分离,将机械破碎分选与其他工艺耦合实现废旧锂离子电池负极不同组分间的高效分离是研究的方向。

(3)活性物质与铜箔的脱附过程多采用热处理,此过程需要高温条件且会产生氟化氢等有害气体,为了防止发生二次污染,应对气体进行无害化处理或采用更高效环保的方式。

(4)现阶段回收的负极材料的再利用方向主要是制备石墨烯或新的电池材料,但大多停留于研究阶段,难以在工业上大规模应用,仍需开发新技术以实现其经济价值。