多曲盘旋转雾化装置设计及振动试验

2021-07-19刘忠飞彭超华倪培永喜冠南

刘忠飞,彭超华,倪培永,喜冠南

(南通大学机械工程学院,南通 226019)

旋转圆盘雾化器是一类重要的雾化装置,依靠圆盘的旋转,强化表面液体与空气之间的传质过程。旋转圆盘雾化器的雾化质量相对于喷嘴易于控制,并且具有流量上限高、处理黏性液体能力强等优点,广泛应用于乳制品加工[1]、喷漆[2]、发动机燃油雾化[3]、纳米材料制备以及农药喷洒[4]等领域。

中外众多学者对圆盘性能进行了研究。叶典[5]对旋转圆盘光催化反应装置处理工业废水进行了研究,总结出圆盘在不同转速工况下对于传质效率的影响不同。吴相森[6]对定子旋转圆盘反应器表面流体流动与性能进行了研究,总结出液体在空腔区域的四种流型并拟合了流型发生改变的经验公式。王鼎铭等[7]对旋转圆盘表面的油膜流动特性进行了分析研究,总结出圆盘转速、供油量和黏度对表面油膜厚度的不同影响程度。周良富等[8]设计了组合圆盘式果园风送喷雾机,并对其性能进行了试验研究,该装置显著提高了果园喷洒农药的质量与效率。魏佳奇等[9]对超声雾化过硫酸钠溶液,联合氢氧化钙进行烟气的脱硫脱硝进行了研究,并总结出超声雾化可以加速过硫酸钠溶液分解,提供污染物的脱除效率。朱传强等[10]对利用喷枪雾化无软水稀释的氨水,还原NOx的工艺进行了研究,总结出喷枪压力为0.3 MPa时,脱硝效率明显。雷嘉梁[11]对雾化超重力技术在柴油机尾气脱硝中的应用进行了研究,净化装置对柴油机尾气的脱硝效率峰值达到了80%。Hao等[12]利用高速摄像可视化系统研究了旋转圆盘结构对熔渣韧带造粒液滴特性的影响,总结出弧形边缘的圆盘结构有助于产生更窄尺寸范围的液滴。Bagherpou等[13]研究了旋转雾化器在农林业的喷洒农药的应用,总结出流向上不同距离的喷雾液滴速度。Gianfrancesco等[14]研究了旋转雾化器用于麦芽糖溶液的干燥,总结出麦芽糖在接近雾化器处快速干燥,在低于玻璃化转变温度时处于稳定的非黏性状态。Ellwoodk等[15]研究了旋转钟形喷雾器对喷洒油漆的应用,总结出流体流速、钟形速度和钟形半径均会影响喷漆质量。

上述研究多集中于直盘,而对于曲形圆盘的研究较少。因此,现针对盘的形状进行设计,研制一套多曲盘旋转雾化装置,以用于船舶柴油机NOx排放的净化。此外,还对研制的装置进行振动测试,检验装置的动态性能。

1 方案选择与装置结构设计

1.1 方案选择

为满足装置的功能需求,本装置的供液系统采用在主轴内部供液,根据旋转主轴的布置方式不同,初步确定以下两种方案,如图1所示。

图1 多曲盘旋转雾化装置设计方案示意图

旋转主轴采用立式布置。该方案依靠反应台架的4个撑脚与地面接触进行支撑,其余零部件包括圆锥转子轴承、曲盘、轴承座、外壳、皮带轮,旋流器以及电机。电机通过皮带轮和皮带带动旋转主轴的运行。该方案具有装置运行平稳、液滴分布均匀等特点。

对于旋转主轴采用卧式布置。该方案依靠反应架下方4个撑脚与地面接触进行支撑,其余零部件包括壳体、深沟球轴承、曲盘、旋流器、弹性联轴器以及电机。电机通过弹性联轴器带动主轴一同旋转,该传动方式效率高、结构简单。

考虑到零部件加工的难易程度、装置重心、方便研究等因素,最终装置采用卧式方案设计。

1.2 曲盘与主轴的设计及装配

为了方便安装曲盘,曲盘的形状设计采取先直再曲的方案,直盘部分可利用锁紧螺母配合锁紧在旋转主轴上。为了增加装置的雾化效果,装置设计安装10个曲盘,曲盘见用挡块隔开,挡块上开有通孔可便于液体喷射到各曲盘表面。曲盘的材料选用304不锈钢。

相应地,在旋转主轴轴上开有10个出液孔,分两侧对称布置,每两个孔之间的轴向间距为21 mm,具体开孔位置及尺寸如图2所示。主轴材料选用经表面热处理后的45号钢。

图2 旋转主轴结构示意

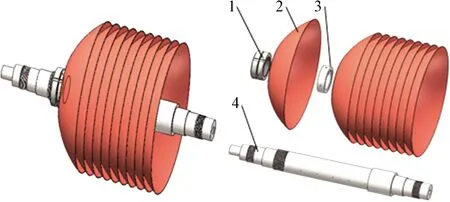

在SolidWorks软件中完成主轴与曲盘的建模与材料属性的设置,并且在软件中进行装配,装配时每个曲盘之间采用垫块隔开,轴向采用锁紧螺母固定,装配完成后打开软件自身携带的质量属性评估,了解该装配体的质量、体积、表面积、惯性主轴以及惯性主力矩,该惯性主力矩即为组装后零件的转动惯量。完成装配后的主轴如图3所示,质量属性的信息如表1所示。

1为锁紧螺母;2为曲盘;3为垫块;4为主轴

表1 旋转主轴质量属性信息

1.3 伺服电机的选型

该旋转主轴的设计转速最高可达3×103r/min,转轴可以在30 s的时间内达到目标转速。根据表1的质量属性信息,可知该主轴绕轴线旋转的转动惯量为0.234 kg·m2。扭矩的计算公式为

ω=2πn/60

(1)

α=ω/t

(2)

M=jα

(3)

式中:n为主轴转速,r/min;ω为转动角速度,rad/s;t为加速时间,s;α为角加速度,rad/s2;j为转动惯量,kg·m2。计算得到最大扭矩为2.45 N·m。选用三相220 V变频交流电机,该电机扭矩可达3.4 N·m电机的额定功率、额定转速分别为1.1 kW和3×103r/min。

1.4 总装设计

完成轴承、联轴器的选型,在SolidWorks中完成支撑结构、外壳以及其他零部件的建模,按照自底向上的装配原则在软件中完成装配,并在软件中进行转动调试,确认零部件之间无影响装置正常运转的干涉存在。装配模型示意如图4所示。为了方便装置的移动,加工时在支撑架的4个底脚处各装有一个万向轮,该万向轮可被锁死,防止装置在水平面内的运动。

图4 装配示意图

2 试验仪器和试验方法

试验选用的振动传感器型号为GM63B,该传感器经过严格的校准并且配有三种不同的高灵敏探头以适应不同的应用场合,分别为磁性探头、长探头以及短探头。可用于振动位移、振动速度和振动加速度的测量,加速度的测量范围为0.1~199.9 m/s2,速度测量范围为0.1~199.9 mm/s2,位移测量范围为0.001~1.999 mm,数据更替周期为1 s。传感器收集的信息为振动位移的峰-峰值、振动速度的有效值和振动加速度的峰值。

该装置的振动主要是由主轴旋转引起。通常轴的振动主要测量轴承与轴之间的位移,测量方向一般为轴承的水平和垂直方向,辅助测点为轴向。对于一些大型旋转机械还要辅助测量一些机壳的振动,由于本装置较小,考虑测试点的选择应是设备的敏感点且是距机械设备近距离的关键点,选择在两轴承处进行垂直和水平方向上的振动测量,辅助测量轴向振动。测试时,将磁性探头吸附在装置表面或者将短探头附在装置表面。选取装置上6个点进行测量,图5所示为3个振动测试选取点,其余3个点A2、B2、C2分别与A1、B1、C1对称布置。

A1与A2点测试装置运行时的轴向振动,B1与B2点测试装置运行时水平方向上振动,C1与C2点测试装置运行时垂直方向上的振动;在每个位置点分别测试振动位移量、振动速度以及振动加速度。每一个数据点都是多次测量后取平均值。

考虑到变频器的调频范围为0~50 Hz,本研究选取10个频率点,每两个频率点间隔5 Hz来对装置运行时的振动特性进行测试和记录。

3 结果与分析

A1与A2点的振动位移、速度、加速度随伺服电机转动频率变化的结果如图6所示。由图6看出,两点的振动位移趋势大致相同,峰值存在略微的差异。在电机转动频率为10 Hz,装置在轴向方向存在一个振动位移变化的峰值,峰值大小为0.163 mm,在15~30 Hz范围内运行时位移变化较为平稳;35~50 Hz范围内位移量存在一定波动,且波动峰值均未超过10 Hz时测得数据,除去10 Hz振动异常点后,轴向振动位移的变化范围为0.008~0.083 mm。研究发现,振动速度在10 Hz时仍是一个波动较大的点,出现一个小峰值后开始回落,到达35 Hz时又显著增加,45 Hz时达到测试数据的峰值,峰值为8.8 m/s,在15~30 Hz范围内运转时装置的振动速度变化范围为0.7~1.75 m/s,远小于装置振动速度的峰值。由图6(c)可知,振动加速度在5~30 Hz范围内接近线性增长,35 Hz时出现急剧增长后,40 Hz时达到峰值,峰值为8.1 m/s2,之后振动加速度有小幅度下降。

图6 A1点和A2点测试数据

B1与B2点测试所得振动位移、速度、加速度随伺服电机转动频率变化的结果如图7所示。由图7看出,在10 Hz时装置的振动在水平方向上有最大位移0.308 mm,在15~50 Hz范围内,位移量变化较小,整体维持在一个较低的水平范围。研究还发现,在10 Hz和35 Hz时,振动速度存在两个波峰。发生在35 Hz时,最大振动速度4.9 m/s,小于轴向方向上的8.8 m/s。研究还发现,振动能量整体呈一个逐渐上升的趋势,35Hz时急剧增加,此后时略有下降。虽然在10 Hz时振动位移与振动速度均较为明显,但振动能量处于一个较低的水平,振动加速度整体变化范围为0.1~5.9 m/s2。

图7 B1点和B2点测试数据

C1与C2点测试所得振动位移、速度、加速度随伺服电机转动频率变化的结果如图8所示。由图8看出,垂直方向的位移在5~30 Hz时增长较为平缓,在10 Hz时并无明显的波动存在,在35 Hz时达到垂直方向位移的波峰,峰值为0.242 mm。此后随着频率的增加,两点的振动位移均呈下降趋势。由振动速度图看出,在5~25 Hz范围内,振动速度变化不大,在0.1~2.1 m/s范围内。此后随着频率的增加,振动速度急剧增加,在35 Hz时达到最高值11.9 m/s。随后速度出现下降趋势,但仍维持在一个较高水平,其原因是装置与测试所在房间地面产生一定的共振。从图8(c)看出,随着频率的增加,两点的振动加速度均逐渐升高,在40 Hz时达到最大值10.5 m/s2。此时的振动加速度为3个测试方向上的最大值。

图8 C1点和C2点测试数据

由图8看出,装置在电机运转频率为35~50 Hz范围时振动速度和振动加速度均较大,原因可能为电机电流增大后电机与雾化装置上的轴承引起了谐波,导致装置在该频段振动明显。研究还发现,在10 Hz时运转时,在垂直方向上振动位移并无明显增大,且在该频率下所有测试点的振动加速度均较小。其原因可能是装置在该频率时虽在轴向与水平方向上有较大位移,但振动能量较小,装置的自重足以抑制这部分能量,所以垂直方向上无较大位移。

4 结论

(1)综合考虑雾化装置的加工难易程度、稳定性和便于研究等因素,选用主轴卧式布置方案。

(2)在装置的水平方向上有最大振动位移,为10 Hz时的0.308 mm;最大振动速度在装置垂直方向,为35 Hz时的11.9 m/s;最大振动加速度在装置垂直方向,为40 Hz时的10.5 m/s2。

(3)在10 Hz与高于35 Hz时,装置运转时存在较大振动建议装置在15~30 Hz范围内运转。

(4)装置在垂直方向上存在较大振动,应考虑垂直方向减震,现装置垂直方向除自重外,无其他约束,因此可考虑在装置垂直方向上增加约束。